纳米全钝化接触晶硅异质结双面太阳能电池及其制造方法与流程

1.本发明涉及太阳能电池技术领域,具体涉及纳米全钝化接触晶硅异质结双面太阳能电池及其制造方法。

背景技术:

2.非晶硅/晶硅异质结太阳能电池是在晶硅衬底上沉积本征非晶硅薄膜和掺杂非晶硅薄膜,这种结构综合了晶硅电池与薄膜电池的优势,具有结构简单、工艺温度低、钝化效果好、开路电压高和温度特性好等优点,是高转换效率硅基太阳能电池的热点方向之一。对于异质结太阳能电池,晶硅衬底表面的界面态特性决定了电池的输出特性,而界面态密度主要由沉积在晶硅衬底上的掺杂非晶硅引入。引入本征非晶硅层之后,掺杂非晶硅层与晶硅衬底被分开,能有效降低晶硅衬底表面的界面态密度,从而避免载流子的复合损失。

3.对于常规晶硅异质结太阳能电池,非晶硅薄膜与晶硅之间的带隙差别较大,存在晶格失配问题,同时非晶硅薄膜本身具有很强的光子寄生吸收,极大地影响载流子输运。因此,开发本征非晶硅薄膜和掺杂非晶硅薄膜的替代材料,成为异质结太阳能电池研发的重要课题,纳米结构材料有望在其中发挥重要作用。另外,常规异质结电池的本征非晶硅薄膜和掺杂非晶硅薄膜一般采用板式等原子体增强化学气相沉积(pecvd)设备,在低温下沉积完成,所需设备要求高,工艺严苛,设备单价高。因此,开发适应异质结电池的新型成膜工艺,减少板式pecvd设备的使用,促进异质结电池的工艺降本和设备降本,有利于异质结电池的推广及规模生产。

4.公开号为cn111564517a的中国专利中涉及一种全钝化接触异质结电池,包括晶硅衬底;设置在衬底上表面的第一氧化硅层;设置在衬底下表面上的第二氧化硅层;设置在第一氧化硅层上表面上的n型钝化接触层;设置在第二氧化硅层下表面上的p型钝化接触层;设置在钝化接触层外表面的透明导电层;设置在透明导电层背离衬底方向的外表面上的电极。上述异质结太阳能电池,通过全钝化接触结构替代本征和掺杂非晶硅结构形成的传统异质结太阳能电池结构以及现有技术的高/低功函数材料。该专利的结构可耐受300~800℃的高温工艺作用,增加了电池的金属材料的可选择种类,后道组件焊接和印刷无需改成低温工艺。该专利采用钝化接触结构包括隧穿氧化硅和n型或p型的钝化层,对硅片具有钝化作用,大幅度提高电池的开路电压。但是通常该隧穿氧化硅层(即上表面的第一氧化硅层和下表面的第二氧化硅层)的厚度大约在1-2nm,其后操作是在该隧穿氧化硅层上进行n型或p型掺杂形成钝化接触层,而由于隧穿氧化硅层具有超薄性,致使在后续进行掺杂和高温退火时会将隧穿氧化硅层破坏从而使得掺杂源将过多的渗透进入晶硅衬底,从而影响界面钝化和载流子隧穿性能,导致载流子复合j0增大。另外该专利中,由于掺杂多晶硅或碳化硅层存在严重的光子寄生吸收损失,运用于异质结电池表面尤其是上表面,容易抵消掉由于表面钝化带来的电流增益。

5.因此,为了避免隧穿氧化层被破坏致使掺杂源渗入晶硅衬底而引起界面钝化和载流子隧穿性能降低的问题,以及减少异质结电池的光子寄生吸收问题,需要提供一种新的

异质结电池及制造方法,从而达到优化异质结电池结构及制造工艺的同时改善异质结电池的性能。

技术实现要素:

6.为了解决上述技术问题,而提供纳米全钝化接触晶硅异质结双面太阳能电池及其制造方法。本发明的纳米全钝化接触晶硅异质结双面太阳能电池结构能够避免隧穿氧化层被掺杂层破坏致使掺杂源渗入晶硅衬底而引起界面钝化和载流子隧穿性能降低的问题,同时能够减少异质结电池的光子寄生吸收,改善异质结电池的性能。

7.为了达到以上目的,本发明通过以下技术方案实现:纳米全钝化接触晶硅异质结双面太阳能电池,所述电池结构包括衬底,以及在所述衬底的两个表面分别设有前表面纳米隧穿氧化层和背表面纳米隧穿氧化层;特征是,于所述前表面纳米隧穿氧化层的表面依次层叠设有p型掺杂纳米晶硅层、透明导电层和金属电极;于所述背表面纳米隧穿氧化层的表面依次层叠设有n型掺杂纳米晶硅层、透明导电层和金属电极;其中前表面的p型掺杂纳米晶硅层作为窗口层和发射极层,背表面的n型掺杂纳米晶硅层作为背电场层;所述p型掺杂纳米晶硅层与所述n型掺杂纳米晶硅层均分别由前表面和背表面的过渡态结构经过退火处理转化所得,所述过渡态结构由掺杂原子浓度梯度递增的非晶硅多层膜组成。

8.进一步地,所述非晶硅多层膜具有至少两层膜;前表面的所述非晶硅多层膜中包括设置在所述前表面纳米隧穿氧化层表面的前表面非掺杂型本征纳米非晶硅薄膜以及p型重掺杂型纳米非晶硅薄膜;背表面的所述非晶硅多层膜中包括设置在所述背表面纳米隧穿氧化层表面的背表面非掺杂型本征纳米非晶硅薄膜以及n型重掺杂型纳米非晶硅薄膜;所述非晶硅多层膜中掺杂原子的浓度在1e+19 cm-3

~1e+21 cm-3

范围内梯度递增;通过退火处理将所述过渡态结构中的掺杂原子浓度梯度递增的非晶硅多层膜转化为原子均匀掺杂的纳米晶硅层,以此分别对应形成p型掺杂纳米晶硅层以及n型掺杂纳米晶硅层。

9.进一步地,所述过渡态结构的非晶硅多层膜为2-5层;当前表面的所述非晶硅多层膜为2层时,所述p型重掺杂型纳米非晶硅薄膜中掺杂浓度在1e+20 cm-3

~3 e+20 cm-3

范围内;当前表面的所述非晶硅多层膜超过2层时,所述前表面非掺杂型本征纳米非晶硅薄膜与所述p型重掺杂型纳米非晶硅薄膜之间还包括至少一层p型轻掺杂型纳米非晶硅薄膜,其中所述p型轻掺杂型纳米非晶硅薄膜中掺杂浓度在1e+19 cm-3

~1e+20 cm-3

范围内,所述p型重掺杂型纳米非晶硅薄膜中掺杂浓度在2 e+20 cm-3

~3e+20 cm-3

范围内;当背表面的所述非晶硅多层膜为2层时,所述n型重掺杂型纳米非晶硅薄膜中掺杂浓度在2e+20 cm-3

~5e+20 cm-3

范围内;当背表面的所述非晶硅多层膜超过2层时,所述背

表面非掺杂型本征纳米非晶硅薄膜与所述n型重掺杂型纳米非晶硅薄膜之间还包括至少一层n型轻掺杂型纳米非晶硅薄膜,其中所述n型轻掺杂型纳米非晶硅薄膜中掺杂浓度在5e+19 cm-3

~2e+20 cm-3

范围内,所述n型重掺杂型纳米非晶硅薄膜中掺杂浓度在4e+20 cm-3

~5e+20 cm-3

范围内。

10.进一步地,所述p型掺杂纳米晶硅层的掺杂原子为硼,所述n型掺杂纳米晶硅层的掺杂原子为磷;所述退火处理的温度为500-850℃、处理时间为30-60min。

11.进一步地,所述p型掺杂纳米晶硅层的掺杂浓度小于所述n型掺杂纳米晶硅层的掺杂浓度,所述n型掺杂纳米晶硅层的掺杂浓度在1e+20 cm-3

~2 e+20 cm-3

范围内,所述p型掺杂纳米晶硅层的掺杂浓度在2e+20 cm-3

~5 e+20 cm-3

范围内。

12.进一步地,所述衬底为n型单晶硅片,其厚度为100-180μm、电阻率为0.3-3 ω

·

cm,其中n型掺杂源浓度小于2e+16 cm-3

;所述前表面纳米隧穿氧化层和所述背表面纳米隧穿氧化层均为的材料均为纳米氧化硅(siox),其厚度为0.5-2nm;所述p型掺杂纳米晶硅层与所述n型掺杂纳米晶硅层的厚度均分别为3-30nm,优选为10nm;所述透明导电层的厚度为50-150nm。

13.进一步地,所述透明导电层的导电材料为ito、scot、iwo和azo中的一种;所述金属电极为栅线状电极,电极材料是ag、au、cu中的一种。

14.上述纳米全钝化接触晶硅异质结双面太阳能电池的制备方法,包括如下步骤:s1、单晶硅片制绒处理,在单晶硅片的前表面和背表面形成金字塔结构,形成衬底;起到陷光作用;s2、将所述衬底进行热氧化处理,在所述衬底的两个表面同步形成前表面纳米隧穿氧化层以及背表面纳米隧穿氧化层,得到第一中间结构;s3、然后将所述第一中间结构置于板式vhf-pecvd中,于所述前表面纳米隧穿氧化层的表面沉积过渡态结构,所述过渡态结构由掺杂原子浓度梯度递增的非晶硅多层膜组成,所述非晶硅多层膜具有至少两层膜,包括先沉积一层与所述前表面纳米隧穿氧化层接触的前表面非掺杂型本征纳米非晶硅薄膜,然后进行梯度沉积得到至少一层掺杂型纳米非晶硅薄膜,形成第二中间结构;s4、将所述第二中间结构置于板式vhf-pecvd,于所述背表面纳米隧穿氧化层的表面沉积过渡态结构,所述过渡态结构由掺杂原子浓度梯度递增的非晶硅多层膜组成,所述非晶硅多层膜具有至少两层膜,包括先沉积一层与所述背表面纳米隧穿氧化层接触的背表面非掺杂型本征纳米非晶硅薄膜,然后进行梯度沉积得到至少一层掺杂型纳米非晶硅薄膜,形成第三中间结构;s5、将所述第三中间结构于500-850℃下进行退火处理,使所述过渡态结构中的掺杂原子浓度梯度递增的非晶硅多层膜转化为原子均匀掺杂的纳米晶硅层,以此分别在所述前表面纳米隧穿氧化层以及所述背表面纳米隧穿氧化层的表面对应形成了原子均匀分布的p型掺杂纳米晶硅层以及n型掺杂纳米晶硅层,获得第四中间结构;s6、在所述第四中间结构的两个表面分别制备透明导电层,形成第五中间结构;s7、在所述第五中间结构的两个表面分别制作金属电极,最后制得纳米全钝化接

触晶硅异质结双面太阳能电池。

15.进一步地,s2中所述热氧化处理是采用管式炉热氧化法或等离子体增强化学气相沉积(pecvd)法制成所述第一中间结构;当采用管式炉热氧化法时,将硅片置于管式炉中,通入o2和n2,氧气在氮气中的气体流量占比2%-10%,并在600~700℃下进行热氧化处理30-60min;当采用等离子体增强化学气相沉积法时,通入n2o和n2,笑气在氮气中的气体流量占比1%-10%,沉积温度范围在150-400℃、沉积时间5-30min;根据热氧化处理的反应时间来控制该层膜厚0.5-2nm;s3和s4中所述非晶硅多层膜的vhf-pecvd沉积过程为:于甚高频射频频率40-70 mhz的vhf-pecvd中加热至单晶硅片基底温度为200-450℃,控制压强100-300pa,硅烷流量1000-1500sccm、氢气流量30000-50000sccm,以沉积速率0.005-0.02nm/s先沉积反应得到1-5nm厚的非掺杂型本征纳米非晶硅薄膜;然后在硅烷流量1000-1500sccm、氢气流量30000-50000sccm、掺杂源流量500-3000sccm条件下,以沉积速率0.01-0.1nm/s按照掺杂源浓度梯度递增依次进行沉积反应得到至少一层掺杂型纳米非晶硅薄膜,从而获得非晶硅多层膜的过渡态结构。

16.进一步地,s5中所述退火处理的温度优选退火温度为600-800℃,所述退火处理的时间为30-60min。

17.进一步地,采用磁控溅射法或离子反应镀膜法得到所述透明导电层;采用丝网印刷、真空蒸镀或电镀方法中的一种得到所述金属电极。

18.有益技术效果:1、本发明用纳米厚度的纳米隧穿氧化层替代本征非晶硅薄膜作为全钝化层,由于纳米隧穿氧化层材料为纳米氧化硅其表面缺陷密度比本征非晶硅更低,因此具有更加优异的界面钝化效果,有利于保证异质结电池的高开路电压特性。相较于常规本征非晶硅薄膜(一般厚度为5 nm)作为钝化层,本发明中纳米隧穿氧化层的厚度为纳米量级(0.5~2 nm),由于其厚度更薄,其寄生光吸收更小,有利于提高电池的光生电流。同时也是由于纳米隧穿氧化层的纳米量级厚度(0.5~2 nm),载流子以隧穿方式传输而不会受到阻挡,可以增大电池的有效电流。然而更薄的纳米隧穿氧化层具有一定缺陷,常规操作是直接在纳米隧穿氧化层的表面制作掺杂层,但是掺杂的原子在掺杂过程中将不可避免的渗入纳米隧穿氧化层进而将其破坏并进一步污染晶硅衬底,从而导致上述优势消失。因此本发明制备过程中在纳米隧穿氧化层的表面沉积由掺杂原子浓度梯度递增的非晶硅多层膜的过渡态结构,使其在退火处理后转化成掺杂原子均匀分布的掺杂纳米晶硅层,这样过渡态结构中的非掺杂型本征纳米非晶硅薄膜能够对纳米隧穿氧化层起到缓冲与保护作用,避免掺杂原子渗入晶硅衬底从而导致过多载流子复合损失问题。

19.2、本发明在晶硅衬底前表面和背表面的纳米隧穿氧化层的表面沉积由掺杂原子浓度梯度递增的非晶硅多层膜的过渡态结构,具体是在纳米隧穿氧化层的表面于较低温度下采用低速方式沉积先得到非掺杂型本征纳米非晶硅薄膜,然后沉积至少一层具有掺杂原子的掺杂型纳米非晶硅薄膜,由此构成非晶硅多层膜,其经过后续退火处理,转变为掺杂原子均匀分布的掺杂纳米晶硅层。

20.非晶硅多层膜只是一种过渡态结构,在后续高温退火处理的过程中掺杂原子浓度高的一侧会向浓度低的一侧产生扩散移动,最后会逐渐趋向浓度平衡状态,因此非掺杂型

本征纳米非晶硅薄膜会被掺杂原子填充并转变为纳米晶硅,在掺杂原子扩散过程中,非掺杂型本征纳米非晶硅薄膜对掺杂原子起到阻挡其渗入纳米隧穿氧化层的作用,从而间接避免掺杂原子渗透进入晶硅衬底中。

21.因此退火后多层不均匀掺杂的非晶硅被晶化成均匀掺杂的一层纳米晶硅,最终在纳米隧穿氧化层表面得到掺杂原子均匀分布的掺杂纳米晶硅层,且不再具备明显的分层现象,从而形成了较强的内建电场,对载流子能够具有较好的收集效果。本发明将非晶硅转化为纳米晶硅可以在一定程度上提高载流子迁移率。

22.而若不存在退火工艺,非晶硅中掺杂原子基本处于固定状态,因此将出现梯度型内电场,从而使内阻升高,影响电池性能。

23.3、本发明采用硼掺杂纳米晶硅薄膜作窗口层与发射极、用磷掺杂纳米晶硅薄膜层为背电场,相比现有技术中掺杂型非晶硅薄膜,本发明具有更高的电导率,能够提高载流子的传输,提升与透明导电层的接触性能,有利于增大电池的有效电流。

附图说明

24.图1为实施例1 中经过s1-s4步骤形成具有过渡态结构的第三中间结构剖面示意图;其中过渡态结构为31-前表面非掺杂型纳米非晶硅薄膜、32-p型重掺杂型纳米非晶硅薄膜,41-背表面非掺杂型纳米非晶硅薄膜、42-p型重掺杂型纳米非晶硅薄膜。

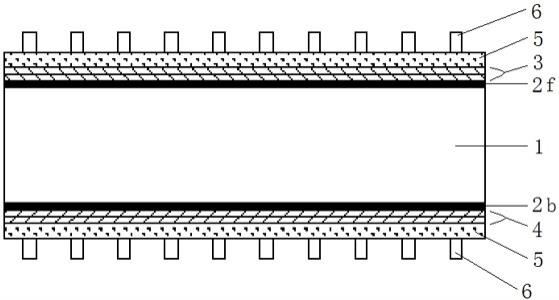

25.图2为实施例1 中图1的过渡态结构经过退火处理后转变为掺杂原子均匀分布的掺杂纳米晶硅层的结构示意图;其中前表面非掺杂型纳米非晶硅薄膜31与p型重掺杂型纳米非晶硅薄膜32转化为p型掺杂纳米晶硅层3,背表面非掺杂型纳米非晶硅薄膜41与n型重掺杂型纳米非晶硅薄膜42转化为n型掺杂纳米晶硅层4。

26.图3为实施例1经过全步骤制得的纳米全钝化接触晶硅异质结双面太阳能电池剖面结构示意图。

27.图4为实施例2 中过渡态结构的剖面示意图;其中过渡态结构为31-前表面非掺杂型纳米非晶硅薄膜、33-p型轻掺杂型纳米非晶硅薄膜、32-p型重掺杂型纳米非晶硅薄膜,41-背表面非掺杂型纳米非晶硅薄膜、43-n型轻掺杂型纳米非晶硅薄膜、42-n型重掺杂型纳米非晶硅薄膜。

28.图5为实施例2中图4的过渡态结构经过退火处理后转变为掺杂原子均匀分布的掺杂纳米晶硅层的结构示意图;其中前表面非掺杂型纳米非晶硅薄膜31、p型轻掺杂型纳米非晶硅薄膜33与p型重掺杂型纳米非晶硅薄膜32转化为p型掺杂纳米晶硅层3,背表面非掺杂型纳米非晶硅薄膜41、n型轻掺杂型纳米非晶硅薄膜43与n型重掺杂型纳米非晶硅薄膜42转化为n型掺杂纳米晶硅层4。

29.图1-图5中的共同标记含义:1-n型晶硅衬底、2f-前表面纳米隧穿氧化层、2b-背表面纳米隧穿氧化层、3-p型掺杂纳米晶硅层、4-n型掺杂纳米晶硅层、5-透明导电层、6-金属电极。

30.以上图1至图5中未示出金字塔绒面结构,但实际制备过程中具有该结构。

具体实施方式

31.下面将结合本发明的实施例和附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

33.此外,需要说明的是,使用“第一”、“第二”等词语来限定制造过程中的中间结构,仅仅是为了便于对各步骤得到的结构进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

34.以下实施例中未注明具体条件的实验方法,通常按照国家标准测定;若没有相应的国家标准,则按照通用的国际标准、或相关企业提出的标准要求进行。除非另有说明,否则所有的份数为重量份,所有的百分比为重量百分比。

35.以下实施例中p型表示掺杂原子为硼,n型表示掺杂原子为磷。

36.以下涉及的具体掺杂浓度的表示方式,例如1e+20cm-3

其含义为1

×

10

20 cm-3

,以此类推。

37.实施例1纳米全钝化接触晶硅异质结双面太阳能电池,其结构示意图如图3所示(图3中未示出所制金字塔绒面结构),所述电池结构包括n型晶硅衬底1,以及在所述衬底1前表面和背表面分别具有前表面纳米隧穿氧化层2f和背表面纳米隧穿氧化层2b,两者隧穿氧化层的材料均为纳米氧化硅;在所述前表面纳米隧穿氧化层2f的表面依次层叠设有p型掺杂纳米晶硅层3、透明导电层5和金属电极6;所述p型掺杂纳米晶硅层3由过渡态结构转化所得,所述过渡态结构由掺杂原子浓度梯度递增的非晶硅多层膜组成,本实施例中前表面的非晶硅多层膜为两层膜,非晶硅多层膜中设有一层与前表面纳米隧穿氧化层2f接触的前表面非掺杂型本征纳米非晶硅薄膜31、以及一层与所述透明导电层5接触的p型重掺杂型纳米非晶硅薄膜32,以上过渡态结构通过退火处理将非晶硅多层膜转化为原子均匀分布的p型掺杂纳米晶硅层3;在所述背表面纳米隧穿氧化层2b的表面依次层叠设有n型掺杂纳米晶硅层4、透明导电层5和金属电极6;所述n型掺杂纳米晶硅层4由过渡态结构转化所得,所述过渡态结构由掺杂原子浓度梯度递增的非晶硅多层膜组成,本实施例中背表面的非晶硅多层膜为两层膜,非晶硅多层膜中设有一层与背表面纳米隧穿氧化层2b接触的背表面非掺杂型本征纳米非晶硅薄膜41、以及一层与所述透明导电层5接触的n型重掺杂型纳米非晶硅薄膜42,以上过渡态结构通过退火处理将非晶硅多层膜转化为原子均匀分布的n型掺杂纳米晶硅层4。

38.其中前表面的p型掺杂纳米晶硅层3作为窗口层和发射极层,背表面的n型掺杂纳米晶硅层4作为背电场层。

39.以上结构的太阳能电池的制备方法如下:s1、n型单晶硅片制绒处理:采用晶向为(100)、电阻率在0.3~3 ω.cm之间的n型单晶硅片(本实施例选用的n型单晶硅中n型掺杂源浓度为1e+16cm-3

,对应电阻率为0.52 ω

·

cm)作为所述衬底1,采用koh溶液对所述衬底1进行制绒,然后进行标准rca清洗,在所述衬底1的前表面和背表面得到金字塔绒面结构,起到陷光作用;s2、热氧化处理制纳米隧穿氧化硅层:将制绒处理后的所述衬底1置于管式炉中,通入n2和o2(氮气流量5000sccm、氧气流量500sccm),在650℃下进行热氧化处理30min后,在所述衬底1的前表面和背表面分别形成1.5nm厚的前表面纳米隧穿氧化层2f、1.5nm厚的背表面纳米隧穿氧化层2b,得到第一中间结构;s3、前表面过渡态结构制备:将所述第一中间结构放入板式vhf-pecvd的真空腔室,vhf-pecvd的甚高频射频频率40~70 mhz,加热使所述衬底1温度达到350℃,腔室压强控制在200pa,按照以下顺序反应制前表面过渡态结构:

①

通入35000sccm的h2、1250sccm的sih4,在前表面纳米隧穿氧化层2f的表面以沉积速率0.01nm/s得到2nm厚的前表面非掺杂型本征纳米非晶硅薄膜31;

②

通入50000sccm的h2、1500sccm的sih4和1750sccm的硼烷,在前表面非掺杂型本征纳米非晶硅薄膜31的表面以沉积速率0.05nm/s得到10nm厚的p型重掺杂型纳米非晶硅薄膜32;以上前表面非掺杂型本征纳米非晶硅薄膜31和p型重掺杂型纳米非晶硅薄膜32构成前表面过渡态结构,得到形成第二中间结构;s4、背表面过渡态结构制备:将所述第二中间结构放入板式vhf-pecvd的真空腔室,vhf-pecvd的甚高频射频频率40~70 mhz,加热使所述衬底1温度达到350℃,腔室压强控制在200pa,按照以下顺序反应制背表面过渡态结构:

①

通入35000sccm的h2、1250sccm的sih4,在背表面纳米隧穿氧化层2b的表面以沉积速率0.01nm/s得到2nm背表面非掺杂型本征纳米非晶硅薄膜41;

②

通入45000sccm的h2、1250sccm的sih4和1800sccm的磷烷,在背表面非掺杂型本征纳米非晶硅薄膜41的表面以沉积速率0.05nm/s得到10nm厚的n型重掺杂型纳米非晶硅薄膜42;以上背表面非掺杂型本征纳米非晶硅薄膜41和n型重掺杂型纳米非晶硅薄膜42构成背表面过渡态结构,得到形成第三中间结构;以上经过s1-s4步骤形成具有过渡态结构的第三中间结构剖面示意图如图1所示;s5、退火处理:将所述第三中间结构在700℃下高温退火处理40min,使前表面和背表面过渡态结构中的掺杂原子再分布,转化为原子均匀掺杂的纳米晶硅层,以此在前表面纳米隧穿氧化层2f和背表面纳米隧穿氧化层2b的表面分别得到原子均匀掺杂的p型掺杂纳米晶硅层3和n型掺杂纳米晶硅层4,以此得到第四中间结构;以上具有过渡态结构的第三中间经过s5步骤后形成了具有原子均匀分布的掺杂纳米晶硅层结构示意图如图2所示,以上图1中前表面非掺杂型纳米非晶硅薄膜31与p型重掺杂型纳米非晶硅薄膜32转化为图2中的p型掺杂纳米晶硅层3,以上图1中背表面非掺杂型纳米非晶硅薄膜41与n型重掺杂型纳米非晶硅薄膜42转化为图2中n型掺杂纳米晶硅层4;s6、透明导电层制备:在所述第四中间结构的两个表面以磁控溅射法制备透明导电层5(本实施例选用ito),形成第五中间结构;s7、金属电极制备:在所述第五中间结构的两个表面采用丝网印刷制作栅线状金属电极6(本实施例选用ag),最后制得纳米全钝化接触晶硅异质结双面太阳能电池,全步骤

制备后的太阳能电池剖面结构如图3所示。

40.以上太阳能电池结构中各层参数见表1。

41.表1纳米全钝化接触晶硅异质结双面太阳能电池中各层参数实施例2纳米全钝化接触晶硅异质结双面太阳能电池,其结构与实施例1的相同,不同之处在于:本实施例的过渡态结构如图4所示,过渡态结构退火后的结构如图5所示,本实施例的过渡态结构如图4所示前表面的非晶硅多层膜为四层膜,其中在前表面纳米隧穿氧化层2f的表面依次设有一层前表面非掺杂型本征纳米非晶硅薄膜31、两层p型轻掺杂型纳米非晶硅薄膜33以及一层p型重掺杂型纳米非晶硅薄膜32;本实施例的过渡态结构如图4所示背表面的非晶硅多层膜为四层膜,其中在背表面纳米隧穿氧化层2b的表面依次设有一层背表面非掺杂型本征纳米非晶硅薄膜41、两层n型轻掺杂型纳米非晶硅薄膜43以及一层n型重掺杂型纳米非晶硅薄膜42;以上图4的前表面和背表面的过渡态结构制备好后,通过退火处理将前表面和背表面的非晶硅多层膜转化为如图5所示的原子均匀分布的p型掺杂纳米晶硅层3以及n型掺杂纳米晶硅层4。

42.本实施例结构的太阳能电池的制备方法如下:s1、n型单晶硅片制绒处理:采用晶向为(100)、电阻率在0.3~3 ω.cm之间的n型单晶硅片(本实施例选用的n型单晶硅中n型掺杂源浓度为5e+15cm-3

,电阻率为0.98 ω

·

cm)作为衬底1,采用koh溶液对衬底1进行制绒,然后进行标准rca清洗,在衬底1的前表面和背表面得到金字塔绒面结构,起到陷光作用;s2、等离子体增强化学气相沉积处理制纳米隧穿氧化硅层:将制绒处理后的衬底1置于pecvd设备中,通入n2o和n2(n2o流量1750sccm、n2流量25000sccm),在250℃下进行沉积10min后,在衬底1的前表面和背表面分别形成1nm厚的前表面纳米隧穿氧化层2f、1nm厚的背表面纳米隧穿氧化层2b,得到第一中间结构;s3、前表面过渡态结构制备:将第一中间结构放入板式vhf-pecvd的真空腔室,vhf-pecvd的甚高频射频频率40~70 mhz,加热使所述衬底1温度达到300℃,腔室压强控制

在300pa,按照以下顺序反应制前表面过渡态结构:

①

通入30000sccm的h2、1250sccm的sih4,在前表面纳米隧穿氧化层2f的表面以沉积速率0.005nm/s得到1nm厚的前表面非掺杂型本征纳米非晶硅薄膜31;

②

通入35000sccm的h2、1300sccm的sih4和1200sccm的硼烷,在前表面非掺杂型本征纳米非晶硅薄膜31的表面以沉积速率0.01nm/s得到一层5nm厚的p型轻掺杂型纳米非晶硅薄膜33;

③

通入35000sccm的h2、1300sccm的sih4和1550sccm的硼烷,在前表面非掺杂型本征纳米非晶硅薄膜31的表面以沉积速率0.02nm/s得到一层5nm厚的p型轻掺杂型纳米非晶硅薄膜33;

④

通入45000sccm的h2、1450sccm的sih4和1800sccm的硼烷,在前表面非掺杂型本征纳米非晶硅薄膜31的表面以沉积速率0.05nm/s得到一层10nm厚的p型重掺杂型纳米非晶硅薄膜32;以上一层前表面非掺杂型本征纳米非晶硅薄膜31、两层p型轻掺杂型纳米非晶硅薄膜33以及一层p型重掺杂型纳米非晶硅薄膜32构成前表面过渡态结构,得到形成第二中间结构;s4、背表面过渡态结构制备:制备条件与s3中条件相同,不同之处在于掺杂源是磷烷,并控制磷烷流量使掺杂浓度为表2中参数;以上背表面非掺杂型本征纳米非晶硅薄膜41、n型轻掺杂型纳米非晶硅薄膜43以及n型重掺杂型纳米非晶硅薄膜42构成背表面过渡态结构,得到形成第三中间结构;以上经过s1-s4步骤形成具有过渡态结构的示意图如图4所示;s5、退火处理:将所述第三中间结构在800℃下高温退火处理35min,使前表面和背表面过渡态结构中的掺杂原子再分布,转化为原子均匀掺杂的纳米晶硅层,以上具有过渡态结构的第三中间经过s5步骤后形成了具有原子均匀分布的掺杂纳米晶硅层结构示意图如图5所示,以此在前表面纳米隧穿氧化层2f和背表面纳米隧穿氧化层2b的表面分别得到原子均匀分布的p型掺杂纳米晶硅层3和n型掺杂纳米晶硅层4,以此得到第四中间结构;s6、透明导电层制备:在所述第四中间结构的两个表面以磁控溅射法制备透明导电层5(本实施例选用scot),形成第五中间结构;s7、金属电极制备:在所述第五中间结构的两个表面采用丝网印刷制作栅线状金属电极6(本实施例选用cu),最后制得纳米全钝化接触晶硅异质结双面太阳能电池。

43.以上太阳能电池结构中各层参数见表2。

44.表2纳米全钝化接触晶硅异质结双面太阳能电池中各层参数

实施例3纳米全钝化接触晶硅异质结双面太阳能电池,其结构与实施例2的相同,不同之处在于:本实施例的前表面过渡态结构中非晶硅多层膜为三层膜,其中在前表面纳米隧穿氧化层2f的表面依次设有一层前表面非掺杂型本征纳米非晶硅薄膜31、一层p型轻掺杂型纳米非晶硅薄膜33以及一层p型重掺杂型纳米非晶硅薄膜32;本实施例的背表面过渡态结构中非晶硅多层膜为三层膜,其中在背表面纳米隧穿氧化层2b的表面依次设有一层背表面非掺杂型本征纳米非晶硅薄膜41、一层n型轻掺杂型纳米非晶硅薄膜43以及一层n型重掺杂型纳米非晶硅薄膜42;以上前表面和背表面的过渡态结构制备好后,通过退火处理将前表面和背表面的非晶硅多层膜转化为原子均匀分布的p型掺杂纳米晶硅层3以及n型掺杂纳米晶硅层4。

45.本实施例结构的太阳能电池的制备方法如下:s1、同实施例2的s1,其中n型单晶硅中n型掺杂源浓度为7e+15cm-3

,电阻率为0.72 ω

·

cm;s2、等离子体增强化学气相沉积处理制纳米隧穿氧化硅层:将制绒处理后的衬底1置于pecvd设备中,通入n2o和n2(n2o流量1500sccm、n2流量12000sccm),在200℃下进行沉积25min后,在衬底1的前表面和背表面分别形成2nm厚的前表面纳米隧穿氧化层2f、2nm厚的背表面纳米隧穿氧化层2b,得到第一中间结构;s3、前表面过渡态结构制备:将第一中间结构放入板式vhf-pecvd的真空腔室,vhf-pecvd的甚高频射频频率40~70 mhz,加热使所述衬底1温度达到375℃,腔室压强控制在100pa,按照以下顺序反应制前表面过渡态结构:

①

通入37500sccm的h2、1350sccm的sih4,在前表面纳米隧穿氧化层2f的表面以沉积速率0.01nm/s得到4nm厚的前表面非掺杂型本征纳米非晶硅薄膜31;

②

通入42500sccm的h2、1350sccm的sih4和1500sccm的硼烷,在前表面非掺杂型本

征纳米非晶硅薄膜31的表面以沉积速率0.02nm/s得到一层10nm厚的p型轻掺杂型纳米非晶硅薄膜33;

③

通入48500sccm的h2、1350sccm的sih4和2200sccm的硼烷,在前表面非掺杂型本征纳米非晶硅薄膜31的表面以沉积速率0.05nm/s得到一层15nm厚的p型重掺杂型纳米非晶硅薄膜32;以上一层前表面非掺杂型本征纳米非晶硅薄膜31、两层p型轻掺杂型纳米非晶硅薄膜33以及一层p型重掺杂型纳米非晶硅薄膜32构成前表面过渡态结构,得到形成第二中间结构;s4、背表面过渡态结构制备:制备条件与s3中条件相同,不同之处在于掺杂源是磷烷,并控制磷烷流量使掺杂浓度为表3中参数;以上背表面非掺杂型本征纳米非晶硅薄膜41、n型轻掺杂型纳米非晶硅薄膜43以及n型重掺杂型纳米非晶硅薄膜42构成背表面过渡态结构,得到形成第三中间结构;s5、退火处理:将所述第三中间结构在650℃下高温退火处理50min,使前表面和背表面过渡态结构中的掺杂原子再分布,转化为原子均匀掺杂的纳米晶硅层,以此在前表面纳米隧穿氧化层2f和背表面纳米隧穿氧化层2b的表面分别得到原子均匀分布的p型掺杂纳米晶硅层3和n型掺杂纳米晶硅层4,以此得到第四中间结构;s6、透明导电层制备:在所述第四中间结构的两个表面以磁控溅射法制备透明导电层5(本实施例选用iwo),形成第五中间结构;s7、金属电极制备:在所述第五中间结构的两个表面采用丝网印刷制作栅线状金属电极6(本实施例选用au),最后制得纳米全钝化接触晶硅异质结双面太阳能电池。

46.以上太阳能电池结构中各层参数见表3。

47.表3纳米全钝化接触晶硅异质结双面太阳能电池中各层参数实施例4纳米全钝化接触晶硅异质结双面太阳能电池,其结构与实施例2的相同,不同之处在于:本实施例的前表面过渡态结构中非晶硅多层膜为五层膜,其中在前表面纳米隧穿氧

化层2f的表面依次设有一层前表面非掺杂型本征纳米非晶硅薄膜31、三层p型轻掺杂型纳米非晶硅薄膜33以及一层p型重掺杂型纳米非晶硅薄膜32;本实施例的背表面过渡态结构中非晶硅多层膜为三层膜,其中在背表面纳米隧穿氧化层2b的表面依次设有一层背表面非掺杂型本征纳米非晶硅薄膜41、三层n型轻掺杂型纳米非晶硅薄膜43以及一层n型重掺杂型纳米非晶硅薄膜42;以上前表面和背表面的过渡态结构制备好后,通过退火处理将前表面和背表面的非晶硅多层膜转化为原子均匀分布的p型掺杂纳米晶硅层3以及n型掺杂纳米晶硅层4。

48.本实施例结构的太阳能电池的制备方法如下:s1、同实施例1的s1,但n型单晶硅中n型掺杂源浓度为4e+15cm-3

,电阻率为1.2 ω

·

cm;s2、同实施例1的s2,不同之处在于,热氧处理的温度为700℃,得到第一中间结构;s3、前表面过渡态结构制备:将第一中间结构放入板式vhf-pecvd的真空腔室,vhf-pecvd的甚高频射频频率40~70 mhz,加热使所述衬底1温度达到435℃,腔室压强控制在200pa,按照以下顺序反应制前表面过渡态结构:

①

通入31500sccm的h2、1250sccm的sih4,在前表面纳米隧穿氧化层2f的表面以沉积速率0.01nm/s得到2nm厚的前表面非掺杂型本征纳米非晶硅薄膜31;

②

通入36000sccm的h2、1300sccm的sih4和800sccm的硼烷,在前表面非掺杂型本征纳米非晶硅薄膜31的表面以沉积速率0.01nm/s得到一层2nm厚的p型轻掺杂型纳米非晶硅薄膜33;

③

通入36000sccm的h2、1300sccm的sih4和1500sccm的硼烷,在前表面非掺杂型本征纳米非晶硅薄膜31的表面以沉积速率0.02nm/s得到一层5nm厚的p型轻掺杂型纳米非晶硅薄膜33;

④

通入39500sccm的h2、1400sccm的sih4和2000sccm的硼烷,在前表面非掺杂型本征纳米非晶硅薄膜31的表面以沉积速率0.04nm/s得到一层10nm厚的p型轻掺杂型纳米非晶硅薄膜33;

⑤

通入47500sccm的h2、1500sccm的sih4和2800sccm的硼烷,在前表面非掺杂型本征纳米非晶硅薄膜31的表面以沉积速率0.06nm/s得到一层10nm厚的p型重掺杂型纳米非晶硅薄膜32;以上一层前表面非掺杂型本征纳米非晶硅薄膜31、三层p型轻掺杂型纳米非晶硅薄膜33以及一层p型重掺杂型纳米非晶硅薄膜32构成前表面过渡态结构,得到形成第二中间结构;s4、背表面过渡态结构制备:制备条件与s3中条件相同,不同之处在于掺杂源是磷烷,并控制磷烷流量使掺杂浓度为表4中参数;以上一层背表面非掺杂型本征纳米非晶硅薄膜41、三层n型轻掺杂型纳米非晶硅薄膜43以及一层n型重掺杂型纳米非晶硅薄膜42构成背表面过渡态结构,得到形成第三中间结构;s5、退火处理:将所述第三中间结构在600℃下高温退火处理60min,使前表面和背表面过渡态结构中的掺杂原子再分布,转化为原子均匀掺杂的纳米晶硅层,以此在前表面纳米隧穿氧化层2f和背表面纳米隧穿氧化层2b的表面分别得到原子均匀分布的p型掺杂纳米晶硅层3和n型掺杂纳米晶硅层4,以此得到第四中间结构;

s6、透明导电层制备:在所述第四中间结构的两个表面以磁控溅射法制备透明导电层5(本实施例选用azo),形成第五中间结构;s7、金属电极制备:在所述第五中间结构的两个表面采用丝网印刷制作栅线状金属电极6(本实施例选用ag),最后制得纳米全钝化接触晶硅异质结双面太阳能电池。

49.以上太阳能电池结构中各层参数见表4。

50.表4纳米全钝化接触晶硅异质结双面太阳能电池中各层参数对比例1本对比例的太阳能电池制备与实施例1相同,不同之处在于,制备过程中不存在s5的退火处理。

51.对比例2本对比例的太阳能电池制备与实施例1相同,不同之处在于,s3和s4步骤的过渡态结构中不沉积非掺杂型本征纳米非晶硅薄膜,只沉积一层重掺杂纳米非晶硅薄膜。

52.对比例3本对比例的太阳能电池结构为常规poly-si结构,具体制备过程:s1-s2、与实施例1的s1-s2相同;s3、不存在非晶硅多层膜的过渡态结构:于板式vhf-pecvd的真空腔室,vhf-pecvd的甚高频射频频率40~70 mhz,加热使所述衬底1温度达到610℃,腔室压强控制在110pa,在前表面和背表面的纳米隧穿氧化层的表面分别得到1-5nm厚的非掺杂型本征非晶硅层,直接在前表面和背表面的非掺杂型本征非晶硅层的表面分别沉积得到10-25nm厚的硼掺杂非晶硅层、10-25nm厚的磷掺杂非晶硅层,掺杂浓度与实施例1保持一致。后续经过至少900℃的高温退火处理,透明导电层与金属电极的制备与实施例1保持一致。

53.对以上实施例及对比例的太阳能电池进行性能测试,表面钝化以及接触电阻数据见5。

54.表5 实施例及对比例的太阳能电池的表面钝化以及接触电阻数据由表5可知,本发明通过由非晶硅多层膜的过渡态结构转化为掺杂原子均匀分布的掺杂纳米晶硅层,能够使得太阳能电池具有较好的表面钝化效果以及较低的接触电阻,其平均开路电压可以达到745 mv、平均短路电流密度超过40.3 ma/cm2以上、平均接触电阻不超过0.6 mω

·

cm2。

55.对比例1未进行高温退火处理,使得其接触电阻超过了1.5 mω

·

cm2,这是由于梯度掺杂的非晶硅多层膜形成了梯度型内电场,从而使内阻升高,影响电池性能。本发明通过高温退火处理,一方面使非晶硅晶化成为纳米晶硅,另一方面使掺杂原子在纳米晶硅层内进行重新分布,达到均匀掺杂,非掺杂型本征纳米非晶硅薄膜在接收掺杂原子进入的同时,能够阻挡掺杂原子对纳米隧穿氧化层的破坏,进而可避免掺杂原子污染硅衬底,过渡态结构中的非掺杂型本征纳米非晶硅薄膜起到对纳米隧穿氧化层的保护作用,避免掺杂原子往硅衬底的渗透导致较高的载流子复合。

56.对比例2直接在前表面和背表面的纳米隧穿氧化层表面沉积掺杂纳米非晶硅层,由于不存在非掺杂型本征纳米非晶硅薄膜,其退火后,掺杂纳米非晶硅转化为掺杂纳米晶硅的同时,掺杂原子将以较高的浓度渗入纳米隧穿氧化层并将其作用破坏,进而较高的浓度的掺杂原子进一步渗入衬底导致较高的载流子复合。

57.对比例3的常规poly-si结构直接在纳米隧穿氧化层表面制备非掺杂型本征非晶硅层以及掺杂非晶硅层,由于沉积的温度较高(600℃以上),得到的是非晶硅与多晶硅的混合微观结构,而要使非晶硅全部转化为多晶硅则必须要在更高的退火温度(900~1100℃)下进行,然而更高温度的退火本身就对纳米隧穿氧化层具有一定的破坏作用,因此导致常规poly-si结构太阳电池的开路电压和短路电流密度均低于纳米硅结构太阳电池,其钝化性能较本发明的钝化效果差。

58.本发明通过在纳米隧穿氧化层的表面以较低的温度(200-450℃)沉积非晶硅多层膜的过渡态结构,一方面以过渡态结构中的非掺杂型本征纳米非晶硅薄膜在退火过程中对纳米隧穿氧化层起到阻挡掺杂原子渗入的作用,进而可间接起到避免污染衬底的作用;另一方面通过在较低的退火温度(500-850℃)下使非晶硅多层膜转化为掺杂原子均匀分布的掺杂纳米晶硅层,以较低的温度达到非晶硅晶化的同时避免高温退火对纳米隧穿氧化层的破坏作用。本发明结构具有较好表面钝化效果以及较低的接触电阻。

59.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1