一种背光模组制造方法及背光模组与流程

1.本技术涉及背光模组技术领域,特别是一种背光模组制造方法及背光模组。

背景技术:

2.随着显示技术的发展,液晶显示装置被应用于各种电子产品中,因液晶显示装置的液晶不具有发光特征,从而为了使得液晶显示装置显示亮度,需要为液晶显示装置设置背光模组,在背光模组中包括直下式背光模组。

3.目前液晶显示屏的led背光技术分为侧发光和直下式两种背光技术,最新的mini-led背光技术即为直下式背光技术,但是随着led芯片尺寸的越来越小,现行的工艺难度越来越大,如巨量转移困难、mini-led芯片与电路的焊接困难和良率不高,及产品可靠性等问题凸显,使得mini-led背光技术成本居高不下。

技术实现要素:

4.鉴于所述问题,提出了本技术以便提供克服所述问题或者至少部分地解决所述问题的一种背光模组制造方法及背光模组,包括:

5.一种背光模组制造方法,用于将发光芯片制造成背光模组,所述背光模组制造方法包括:

6.将发光芯片的电极面朝上放置在第一封装基板的表面,并对所述发光芯片进行灌胶封装,得到预制封装件;

7.通过增材制造方式将预制封装件内的发光芯片引脚沿预设轨迹进行生长,使放置于目标范围内的所述发光芯片连接并导通,得到预制模组;其中,所述目标范围包括至少两颗所述发光芯片;

8.对所述预制模组进行灌胶封装,得到背光模组。

9.优选地,所述将发光芯片的电极面朝上放置在第一封装基板的表面,并对所述发光芯片进行灌胶封装,得到预制封装件的步骤,包括:

10.在所述发光芯片和所述第一封装基板的表面涂覆封装胶;

11.对所述封装胶进行烘干处理,形成第一封装胶层;其中,所述发光芯片的电极面和周侧部分露出,得到所述预制封装件。

12.优选地,所述通过增材制造方式将预制封装件内的发光芯片引脚沿预设轨迹进行生长,使放置于目标范围内的所述发光芯片连接并导通,得到预制模组的步骤,包括:

13.通过增材制造方式将预制封装件内的发光芯片的引脚朝预设方向生长至预设高度,得到增高封装件;

14.通过增材制造方式在所述增高封装件的表面使放置于目标范围内的所述发光芯片连接并导通,得到预制模组;其中,所述至少两颗所述芯片为一组。

15.优选地,所述通过增材制造方式将预制封装件内的发光芯片的引脚朝预设方向生长至预设高度,得到增高封装件的步骤,包括:

16.将所述发光芯片的电极面通过遮挡层遮挡,并在所述预制封装件表面制作金属层至所述预设高度,得到金属层;

17.将发光芯片的电极面遮挡层去除,通过增材制造方式发光芯片的电极面生长至所述预设高度,得到所述增高封装件。

18.优选地,所述将所述发光芯片的电极面通过遮挡层遮挡,并在所述预制封装件表面制作金属层至所述预设高度,得到金属层的步骤,包括:

19.将所述发光芯片的电极面通过掩膜或光刻形成遮挡层遮挡所述电极面,并通过制作金属层至所述预设高度;其中,制作金属层的工艺包括溅射、蒸发、喷涂或电镀。

20.优选地,所述通过增材制造方式在所述增高封装件的表面使放置于目标范围内的所述发光芯片连接并导通,得到预制模组的步骤,包括:

21.在所述增高封装件的表面按照预设电路涂覆感光材料,并进行曝光和显影,使所述增高封装件的电路区域露出;

22.通过增材制造方式在目标范围内的所述电路区域的表面制备所述电路;

23.将所述感光材料去除,得到所述预制模组。

24.优选地,所述预设电路包括第一预设电路和第二预设电路;

25.所述第一预设电路为至少两颗所述发光芯片为一组,再将每组发光芯片进行连接;

26.所述第二预电路为至少两颗所述发光芯片和驱动芯片为一组,再将每组发光芯片进行连接。

27.优选地,所述发光芯片包括相对设置的所述电极面和底面,所述对所述预制模组进行灌胶封装,得到背光模组的步骤,包括:

28.将所述预制模组的金属层去除,并进行灌胶封装形成第二封装胶层;

29.将第一封装基板去除,在所述发光芯片的底面表面涂覆显示膜,得到所述背光模组。

30.优选地,所述增材制造方式包括化学气相沉积、物理气相沉积、原子层沉积、电镀、化学镀中的一种或几种。

31.优选地,所述预设高度为35-60微米。

32.本技术还包括一种背光模组制造方法制备得到的背光模组,发光芯片包括相对设置的所述电极面和底面,其特征在于,包括:发光芯片、封装胶层、电路和显示膜;

33.所述发光芯片的电极面通过增材制造方式形成电路,所述封装胶层包裹在所述发光芯片的外部,所述发光芯片的底面设有所述显示膜;其中,所述封装胶层包括第一封装胶层和第二封装胶层。

34.本技术具有以下优点:

35.在本技术的实施例中,通过将发光芯片的电极面朝上放置在第一封装基板的表面,并对所述发光芯片进行灌胶封装,得到预制封装件;通过增材制造方式将预制封装件内的发光芯片引脚沿预设轨迹进行生长,使放置于目标范围内的所述发光芯片连接并导通,得到预制模组;其中,所述目标范围包括至少两颗所述发光芯片;对所述预制模组进行灌胶封装,得到背光模组。通过全新的工艺路线,按照预设轨迹进行生长,克服了mini-led芯片的焊接难题,提高了产品良率和可靠性,大幅降低了生产成本。

附图说明

36.为了更清楚地说明本技术的技术方案,下面将对本技术的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

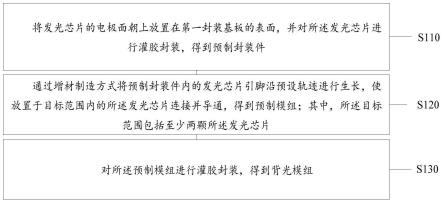

37.图1是本技术一实施例提供的一种背光模组制造方法的步骤流程图;

38.图2是本技术一实施例提供的一种背光模组制造方法的将发光芯片的电极面朝上放置在第一封装基板的表面的示意图;

39.图3是本技术一实施例提供的一种背光模组制造方法的预制封装件的示意图;

40.图4是本技术一实施例提供的一种背光模组制造方法的遮挡层的示意图;

41.图5是本技术一实施例提供的一种背光模组制造方法的金属层的示意图;

42.图6是本技术一实施例提供的一种背光模组制造方法的预制模组的示意图;

43.图7是本技术一实施例提供的一种背光模组制造方法的第二封装胶层的示意图;

44.图8是本技术一实施例提供的一种背光模组制造方法的背光模组的示意图;

45.图9是本技术一实施例提供的一种背光模组制造方法的第一预设电路的芯片的示意图;

46.图10是本技术一实施例提供的一种背光模组制造方法的第一预设电路的示意图;

47.图11是本技术一实施例提供的一种背光模组制造方法的第二预设电路的芯片的示意图;

48.图12是本技术一实施例提供的一种背光模组制造方法的第二预设电路的示意图。

49.说明书附图中的附图标记如下:

50.1、发光芯片;2、第一封装胶层;3、遮挡层;4、金属层;5、第二封装胶层;6、显示膜;7、第一预设电路;8、第二预设电路;9、驱动芯片。

具体实施方式

51.为使本技术的所述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本技术作进一步详细的说明。显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

52.需要说明的是,本技术的发光芯片1为led芯片,是一种固态的半导体器件,led的心脏是一个半导体的晶片,晶片的一端附在一个支架上,一端是负极,另一端连接电源的正极,使整个晶片被环氧树脂封装起来。也称为led发光芯片1。本技术的发光芯片1正极和负极在同侧。发光芯片1包括相对设置的电极面和底面。

53.参照图1-12,示出了本技术一实施例提供的一种背光模组制造方法,所述背光模组制造方法包括:

54.s110、将发光芯片1的电极面朝上放置在第一封装基板的表面,并对所述发光芯片1进行灌胶封装,得到预制封装件;

55.s120、通过增材制造方式将预制封装件内的发光芯片1引脚沿预设轨迹进行生长,使放置于目标范围内的所述发光芯片1连接并导通,得到预制模组;其中,所述目标范围包括至少两颗所述发光芯片1;

56.s130、对所述预制模组进行灌胶封装,得到背光模组。

57.在本技术的实施例中,通过将发光芯片1的电极面朝上放置在第一封装基板的表面,并对所述发光芯片1进行灌胶封装,得到预制封装件;通过增材制造方式将预制封装件内的发光芯片1引脚沿预设轨迹进行生长,使放置于目标范围内的所述发光芯片1连接并导通,得到预制模组;其中,所述目标范围包括至少两颗所述发光芯片1;对所述预制模组进行灌胶封装,得到背光模组。通过全新的工艺路线,按照预设轨迹进行生长,克服了mini-led芯片的焊接难题,提高了产品良率和可靠性,大幅降低了生产成本。

58.下面,将对本示例性实施例中一种背光模组制造方法作进一步地说明。

59.如所述步骤s110所述,将发光芯片1的电极面朝上放置在第一封装基板的表面,并对所述发光芯片1进行灌胶封装,得到预制封装件。

60.如下列步骤所述,在所述发光芯片1和所述第一封装基板的表面涂覆封装胶;对所述封装胶进行烘干处理,形成第一封装胶层2;其中,所述发光芯片1的电极面和周侧部分露出,得到所述预制封装件。

61.在一具体实施例中,将发光芯片1按照设计要求排列在第一封装基板上,电极面向上,所述发光芯片1的底面与所述第一封装基板相连,如图2所示,所述发光芯片1之间可以为等间距设置。

62.在一具体实施例中,所述发光芯片1一组至少设置两颗,优选的,所述发光芯片1可以按照四颗一组进行放置,也可以按照六颗一组进行放置。

63.在一具体实施例中,照设计要求排列在第一封装基板上,所述发光芯片1一组设置四颗,每个发光芯片1等间距设置,共设置16颗发光芯片1。

64.在一具体实施例中,照设计要求排列在第一封装基板上,所述发光芯片1一组设置四颗,再在每组芯片一侧设置一个驱动芯片9,每个发光芯片1等间距设置,共设置16颗发光芯片1和4颗驱动电路。

65.在一具体实施例中,涂覆封装胶至低于发光芯片1高度,露出芯片下表面和电极,即将发光芯片1的电极面以及发光芯片1的部分侧面露出,具体如图3所示。再对所述封装胶进行烘干处理,形成第一封装胶层2。具体的,在60-160℃下对所述封装胶进行烘干处理,形成所述第一封装胶层2。所述封装胶固化后形成的第一封装胶层2具有较好的绝缘和密封性能,能够提供保护并且防止产品受潮。所述封装胶包括环氧树脂、硅胶、pi(polyimide,聚酰亚胺)树脂、pe(polyethylene,聚乙烯)树脂和pt(phenolic triazine,酚三嗪)树脂中的一种或几种。

66.如所述步骤s120所述,通过增材制造方式将预制封装件内的发光芯片1引脚沿预设轨迹进行生长,使放置于目标范围内的所述发光芯片1连接并导通,得到预制模组;其中,所述目标范围包括至少两颗所述发光芯片1。

67.如下列步骤所述,通过增材制造方式将预制封装件内的发光芯片1的引脚朝预设方向生长至预设高度,得到增高封装件;通过增材制造方式在所述增高封装件的表面使放置于目标范围内的所述发光芯片1连接并导通,得到预制模组;其中,所述至少两颗所述芯片为一组,所述预设高度35微米~60微米。

68.在本发明一实施例中,可以结合下列描述进一步说明步骤所述“通过增材制造方式将预制封装件内的发光芯片1的引脚朝预设方向生长至预设高度,得到增高封装件”的具

体过程。

69.如下列步骤所述,将所述发光芯片1的电极面通过遮挡层3遮挡,并在所述预制封装件表面制作金属层4至所述预设高度35微米~60微米,得到金属层4;将发光芯片1的电极面遮挡层3去除,通过增材制造方式发光芯片1的电极面生长至所述预设高度,得到所述增高封装件。

70.在本发明一实施例中,可以结合下列描述进一步说明步骤所述“将所述发光芯片1的电极面通过遮挡层3遮挡,并在所述预制封装件表面制作金属层4至所述预设高度,得到金属层4”的具体过程。

71.如下列步骤所述,将所述发光芯片1的电极面通过掩膜或光刻形成遮挡层3遮挡所述电极面,并通过制作金属层4至所述预设高度;其中,制作金属层4的工艺包括溅射、蒸发、喷涂或电镀。

72.作为一种示例,采用掩膜或光刻工艺,遮挡电极面,露出其余部分和电极侧面;采用溅射、蒸发、喷涂或电镀等工艺,制作金属层4;制作表面阻挡层,去除掩膜或刻蚀露出芯片电极;电镀使电极增高至预设高度35微米~60微米,具体如图4和图5所示,图4为金属层4和阻挡层,所述图5为电极增高至预设高度。

73.在一具体实施例中,将所述发光芯片1的电极面通过遮挡层3遮挡,并在所述预制封装件表面制作金属层4至所述预设高度35微米,得到金属层4;将发光芯片1的电极面遮挡层3去除,通过增材制造方式发光芯片1的电极面生长至所述预设高度,得到所述增高封装件。

74.在一具体实施例中,将所述发光芯片1的电极面通过遮挡层3遮挡,并在所述预制封装件表面制作金属层4至所述预设高度60微米,得到金属层4;将发光芯片1的电极面遮挡层3去除,通过增材制造方式发光芯片1的电极面生长至所述预设高度,得到所述增高封装件。

75.在一具体实施例中,将所述发光芯片1的电极面通过遮挡层3遮挡,并在所述预制封装件表面制作金属层4至所述预设高度45微米,得到金属层4;将发光芯片1的电极面遮挡层3去除,通过增材制造方式发光芯片1的电极面生长至所述预设高度,得到所述增高封装件。

76.在一具体实施例中,将所述发光芯片1的电极面通过遮挡层3遮挡,并在所述预制封装件表面制作金属层4至所述预设高度55微米,得到金属层4;将发光芯片1的电极面遮挡层3去除,通过增材制造方式发光芯片1的电极面生长至所述预设高度,得到所述增高封装件。

77.需要说明的是,掩膜为了使每块芯片能同时制作几十至几千个管芯或电路,掩模版上相应有几十至几千个规则地重复排列的同一图形。每个图形之间具有一定的间隔,以便制好管芯或电路后进行划片分割。制作一种平面晶体管或集成电路,需要有一组(几块至十几块)可以相互精确套刻的掩模版。对掩版的基本求是:精度高、套刻准、反差强和酎磨损。

78.需要说明的是,光刻就是把发光芯片1制作所需要的线路与功能区做出来。利用光刻机发出的光通过具有图形的光罩对涂有光刻胶的薄片曝光,光刻胶见光后会发生性质变化,从而使光罩上得图形复印到薄片上,从而使薄片具有电子线路图的作用。

79.作为一种示例,电镀使电极增高至预设高度,是通过增材制造(additive manufacturing,am)方式在所述电极面的表面制备纵向延伸的所述第一导电通路。所述预设高度为不高于所述金属层4的高度。

80.需要说明的是,增材制造又称3d打印,是以数字模型文件为基础,通过软件与数控系统将专用的金属材料、非金属材料或医用生物材料,按照挤压、烧结、熔融、光固化、喷射等方式逐层堆积,制造出实体物品的制造技术。具体的,本技术中涉及的增材制造方式可以化学气相沉积、物理气相沉积、原子层沉积、电镀和化学镀中的一种或几种。

81.在本发明一实施例中,可以结合下列描述进一步说明步骤所述“通过增材制造方式在所述增高封装件的表面使放置于目标范围内的所述发光芯片1连接并导通,得到预制模组;其中,所述至少两颗所述芯片为一组”的具体过程。

82.如下列步骤所述,在所述增高封装件的表面按照预设电路涂覆感光材料,并进行曝光和显影,使所述增高封装件的电路区域露出;通过增材制造方式在目标范围内的所述电路区域的表面制备所述电路;将所述感光材料去除,得到所述预制模组。

83.通过增材制造方式沿所述预制封装件的表面制备水平延伸的电路区域,生成第二导电通路,所述第一导电通路与所述第一导电通路连接。

84.在本技术实施例中,所述预设电路包括第一预设电路7和第二预设电路8;

85.所述第一预设电路7为至少两颗所述发光芯片1为一组,再将每组发光芯片1进行连接;所述第二预电路为至少两颗所述发光芯片1和驱动芯片9为一组,再将每组发光芯片1进行连接。

86.在一具体实施例中,所述电路区域即为预设电路在增高封装件上的区域。第一预设电路7如图10所示,所述第二预设电路8如图12所示。

87.在一具体实施例中,所述第一预设电路7为四颗发光芯片1为一组,将四颗发光芯片1串联,每组芯片有两个引脚,即第一引脚和第二引脚,分别代表不同电极,然后再将每两组的第一引脚进行连接。如图10所示,背光模组为四组组成,共16颗发光芯片1。

88.在一具体实施例中,所述第二预设电路8为四颗发光芯片1和一颗驱动芯片9为一组,将四颗发光芯片1串联,每组芯片有两个引脚,即第一引脚和第二引脚,,分别代表不同电极,第二引脚再串联驱动电路,然后再将每两组的第一引脚进行连接。如图12所示,背光模组为四组组成,共16颗发光芯片1和4颗驱动电路组成。

89.作为一种示例,采用掩膜或光刻工艺,按照设计电路图形;采用电镀工艺,制作出与芯片电极直接连接的电路,四颗一组发光区域,具体如图6和图10所示。

90.作为一种示例,采用电镀工艺,制作出与发光芯片1电极和驱动芯片9电极直接连接的电路,四颗一组发光区域;如图6和图12所示。

91.在一具体实施例中,在所述第一封装基板的表面涂覆感光材料,并进行曝光和显影,使所述第一封装基板的电路区域露出。具体的,在所述第一封装基板的表面涂覆所述感光材料,并进行曝光和显影,使得发生光聚合反应的所述感光材料固化形成第一感光材料层,并且未发生光聚合反应的所述感光材料(即所述目标部位表面的所述感光材料)被冲洗掉。所述感光材料包括光致抗蚀剂(包括正性光致抗蚀剂和负性光致抗蚀剂)、感光型聚酰亚胺树脂、感光型溶胶凝胶或其混合物或组合物、以及phtes、n-甲基-2-吡咯烷酮和聚甲基丙烯酸甲酯的混合溶液中的一种或几种,其具有较好的光敏特性。

92.如所述步骤s130所述,对所述预制模组进行灌胶封装,得到背光模组。

93.如下列步骤所述,将所述预制模组的金属层4去除,并进行灌胶封装形成第二封装胶层5;将第一封装基板去除,在所述发光芯片1的底面表面涂覆显示膜6,得到所述背光模组。

94.作为一种示例,去除金属层4,涂覆封装胶保护电路,并且露出模组连接电极;将模组翻转至第二封装基板上,去除第一封装基板;将露出来的芯片上表面洁净处理;在芯片上表面涂覆荧光粉或量子点膜;去除第二封装基板,并且做边缘处理,完成模组制作。如图7和图8所示。

95.在一具体实施例中,去除金属层4,朝所述第一封装基板方向涂覆所述封装胶,涂覆封装胶至高于第二导电通路,即将预制封装件全部覆盖。再对所述封装胶进行烘干处理,形成第二封装胶层5。具体的,在60-160℃下对所述封装胶进行烘干处理,形成所述第二封装胶层5。所述封装胶固化后形成的第二封装胶层5具有较好的绝缘和密封性能,能够提供保护并且防止产品受潮。

96.在一具体实施例中,所述封装胶层在实际运用中可以按照实际情况设置更多层数,制作工艺相同。

97.在一具体实施例中,将封装后的预制模组翻转至第二封装基板上,即发光芯片1的电极面设置第二封装基板,在去除第一封装基板,在所述发光芯片1的底面表面均匀涂覆显示膜6;其中,所述显示膜6为荧光粉或量子点膜。去除第二封装基板,并且做边缘处理,完成模组制作。

98.在一具体实施例:

99.1、将led芯片按照设计要求排列在载板1上,电极向上;

100.2、涂覆封装胶至低于芯片高度,露出芯片下表面和电极;

101.3、采用掩膜或光刻工艺,遮挡电极,露出其余部分和电极侧面;

102.4、采用溅射、蒸发、喷涂或电镀等工艺,制作金属层4;

103.5、制作表面阻挡层,去除掩膜或刻蚀露出芯片电极;

104.6、电镀使电极增高至设计要求35微米~60微米;

105.7、采用掩膜或光刻工艺,按照设计电路图形;

106.8、采用电镀工艺,制作出与芯片电极直接连接的电路,四颗一组发光区域;

107.9、去除金属层4,涂覆封装胶保护电路,并且露出模组连接电极;

108.10、将模组翻转至载板2上,去除载板1;

109.11、将露出来的芯片上表面洁净处理;

110.12、在芯片上表面涂覆荧光粉或量子点膜;

111.13、去除载板2,并且做边缘处理,完成模组制作。

112.在一具体实施例:

113.1、将led芯片按照设计要求排列在载板1上,电极向上;

114.2、涂覆封装胶至低于芯片高度,露出芯片下表面和电极;

115.3、采用掩膜或光刻工艺,遮挡电极,露出其余部分和电极侧面;

116.4、采用溅射、蒸发、喷涂或电镀等工艺,制作金属层4;

117.5、制作表面阻挡层,去除掩膜或刻蚀露出芯片电极;

118.6、电镀使电极增高至设计要求35微米;

119.7、采用掩膜或光刻工艺,按照设计电路图形;

120.8、采用电镀工艺,制作出与芯片电极直接连接的电路,四颗一组发光区域;

121.9、去除金属层4,涂覆封装胶保护电路,并且露出模组连接电极;

122.10、将模组翻转至载板2上,去除载板1;

123.11、将露出来的芯片上表面洁净处理;

124.12、在芯片上表面涂覆荧光粉或量子点膜;

125.13、去除载板2,并且做边缘处理,完成模组制作。

126.在一具体实施例:

127.1、将led芯片按照设计要求排列在载板1上,电极向上;

128.2、涂覆封装胶至低于芯片高度,露出芯片下表面和电极;

129.3、采用掩膜或光刻工艺,遮挡电极,露出其余部分和电极侧面;

130.4、采用溅射、蒸发、喷涂或电镀等工艺,制作金属层4;

131.5、制作表面阻挡层,去除掩膜或刻蚀露出芯片电极;

132.6、电镀使电极增高至设计要求60微米;

133.7、采用掩膜或光刻工艺,按照设计电路图形;

134.8、采用电镀工艺,制作出与芯片电极直接连接的电路,四颗一组发光区域;

135.9、去除金属层4,涂覆封装胶保护电路,并且露出模组连接电极;

136.10、将模组翻转至载板2上,去除载板1;

137.11、将露出来的芯片上表面洁净处理;

138.12、在芯片上表面涂覆荧光粉或量子点膜;

139.13、去除载板2,并且做边缘处理,完成模组制作。

140.在一具体实施例:

141.1、将led芯片按照设计要求排列在载板1上,电极向上;

142.2、涂覆封装胶至低于芯片高度,露出芯片下表面和电极;

143.3、采用掩膜或光刻工艺,遮挡电极,露出其余部分和电极侧面;

144.4、采用溅射、蒸发、喷涂或电镀等工艺,制作金属层4;

145.5、制作表面阻挡层,去除掩膜或刻蚀露出芯片电极;

146.6、电镀使电极增高至设计要求45~60微米;

147.7、采用掩膜或光刻工艺,按照设计电路图形;

148.8、采用电镀工艺,制作出与芯片电极直接连接的电路,四颗一组发光区域;

149.9、去除金属层4,涂覆封装胶保护电路,并且露出模组连接电极;

150.10、将模组翻转至载板2上,去除载板1;

151.11、将露出来的芯片上表面洁净处理;

152.12、在芯片上表面涂覆荧光粉或量子点膜;

153.13、去除载板2,并且做边缘处理,完成模组制作。

154.在一具体实施例:

155.1、将led芯片和驱动芯片9按照设计要求排列在载板1上,电极向上;

156.2、涂覆封装胶至低于芯片高度,露出芯片下表面和电极;

157.3、采用掩膜或光刻工艺,遮挡电极,露出其余部分和电极侧面;

158.4、采用溅射、蒸发或喷涂等工艺,制作金属层4;

159.5、制作表面阻挡层,去除掩膜或刻蚀露出芯片电极;

160.6、电镀使电极增高至设计要求35微米~60微米;

161.7、采用掩膜或光刻工艺,按照设计电路图形;

162.8、采用电镀工艺,制作出与led芯片电极和驱动芯片9电极直接连接的电路,四颗一组发光区域;

163.9、去除金属层4,涂覆封装胶保护电路,并且露出模组连接电极;

164.10、将模组翻转至载板2上,去除载板1;

165.11、将露出来的芯片上表面洁净处理;

166.12、在芯片上表面涂覆荧光粉或量子点膜;

167.13、去除载板2,并且做边缘处理,完成模组制作。

168.在一具体实施例:

169.1、将led芯片和驱动芯片9按照设计要求排列在载板1上,电极向上;

170.2、涂覆封装胶至低于芯片高度,露出芯片下表面和电极;

171.3、采用掩膜或光刻工艺,遮挡电极,露出其余部分和电极侧面;

172.4、采用溅射、蒸发或喷涂等工艺,制作金属层4;

173.5、制作表面阻挡层,去除掩膜或刻蚀露出芯片电极;

174.6、电镀使电极增高至设计要求35微米;

175.7、采用掩膜或光刻工艺,按照设计电路图形;

176.8、采用电镀工艺,制作出与led芯片电极和驱动芯片9电极直接连接的电路,四颗一组发光区域;

177.9、去除金属层4,涂覆封装胶保护电路,并且露出模组连接电极;

178.10、将模组翻转至载板2上,去除载板1;

179.11、将露出来的芯片上表面洁净处理;

180.12、在芯片上表面涂覆荧光粉或量子点膜;

181.13、去除载板2,并且做边缘处理,完成模组制作。

182.在一具体实施例:

183.1、将led芯片和驱动芯片9按照设计要求排列在载板1上,电极向上;

184.2、涂覆封装胶至低于芯片高度,露出芯片下表面和电极;

185.3、采用掩膜或光刻工艺,遮挡电极,露出其余部分和电极侧面;

186.4、采用溅射、蒸发或喷涂等工艺,制作金属层4;

187.5、制作表面阻挡层,去除掩膜或刻蚀露出芯片电极;

188.6、电镀使电极增高至设计要求60微米;

189.7、采用掩膜或光刻工艺,按照设计电路图形;

190.8、采用电镀工艺,制作出与led芯片电极和驱动芯片9电极直接连接的电路,四颗一组发光区域;

191.9、去除金属层4,涂覆封装胶保护电路,并且露出模组连接电极;

192.10、将模组翻转至载板2上,去除载板1;

193.11、将露出来的芯片上表面洁净处理;

194.12、在芯片上表面涂覆荧光粉或量子点膜;

195.13、去除载板2,并且做边缘处理,完成模组制作。

196.尽管已描述了本技术实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术实施例范围的所有变更和修改。

197.最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

198.以上对本技术所提供的一种背光模组制造方法及背光模组,进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1