一种碳化硅晶圆的裂片方法与流程

1.本发明涉及碳化硅晶圆加工领域,具体的是一种碳化硅晶圆的裂片方法。

背景技术:

2.碳化硅晶圆,也称碳化硅单晶片,是沿特定的结晶方向将碳化硅晶体切割、研磨、抛光得到片状单晶材料。

3.在碳化硅晶圆加工中,在半导体器件的制造过程中,晶圆生长完成后,需将晶圆分割成若干晶粒,以进行后续的芯片封装工序。

4.在现有技术中,对碳化硅晶圆的裂片通常直接采用激光切割进行裂片,不但产生的切割损耗大,而且对后续切割下的每个碳化硅晶粒还需要单独进行后需的工艺,生产效率低,不方便快速完成碳化硅晶圆的加工。

技术实现要素:

5.本发明的目的在于提供一种碳化硅晶圆的裂片方法,以解决上述背景技术中提出的问题。

6.本发明的目的可以通过以下技术方案实现:

7.一种碳化硅晶圆的裂片方法,包括以下步骤:

8.s1、取一个完成前半段制程的碳化硅晶圆,将碳化硅晶圆的背面贴附到一个带有气孔的玻璃载板上,从玻璃载板下方采用抽气设备进行抽气,将碳化硅晶圆真空吸附到玻璃载板上,然后采用lcpvd工艺在碳化硅晶圆上方沉积第二ild层,最后停止抽气设备的抽气并移除抽气设备;

9.s2、对于步骤s1中得到的碳化硅晶圆,在第二ild层表面涂布光阻,然后再进行蚀刻,在碳化硅晶圆正面蚀刻出接触孔,然后清洗光阻和蚀刻残留,再在接触孔中沉积金属铝;

10.s3、对于步骤s2中得到的碳化硅晶圆,采用lpcvd工艺在碳化硅晶圆正面沉积聚酰亚胺,然后再在碳化硅晶圆正面位于金属铝上方的位置蚀刻出接触点,最后采用镀膜工艺在金属铝上镀上镍钯金形成金属接触点;

11.s4、对于步骤s3中得到的碳化硅晶圆,再次进行涂布光阻、曝光显影,并且蚀刻聚酰亚胺,形成切割道,用激光沿着切割道对碳化硅晶圆进行隐形切割,并且用激光切割沿切割道切断碳化硅晶圆背面的金属层,然后通过激光切割掉碳化硅晶圆边缘的聚酰亚胺,最后通过抽气设备在玻璃载板下方进行抽气,将碳化硅晶圆真空吸附在玻璃载板上;

12.s5、对于步骤s4中得到的碳化硅晶圆,首先翻转碳化硅晶圆和玻璃载板,将碳化硅晶圆贴附到切割模框上,再通过激光切割切除碳化硅晶圆的边缘和位于碳化硅晶圆边缘的第二ild层,再通过扩膜裂片使得碳化硅晶圆沿着切割道裂开,分离成多个碳化硅晶粒,完成碳化硅晶圆的裂片。

13.优选的,在所述步骤s1中,碳化硅晶圆的前半段支撑包括正面制程和背面制程,碳

化硅晶圆正面制程包括晶体管制作、正面离子植入、高温回火和第一ild层制作,碳化硅晶圆背面支撑包括研磨减薄、金属层沉积、背面离子植入和高温回火。

14.优选的,在所述步骤s1中,采用lcpvd工艺在碳化硅晶圆上方沉积第二ild层会包覆住碳化硅晶圆正面和边缘和玻璃载板的表面,以将碳化硅晶圆固定在玻璃载板上方。

15.优选的,在所述步骤s2中,在接触孔中沉积金属铝的工艺为:完成清洗光阻和蚀刻残留后,采用化学气相沉积法在碳化硅晶圆正面沉积金属铝,所沉积的金属铝会沉积到接触孔内部和第二ild层表面,然后通过涂布光阻和曝光显影的方式蚀刻掉第二ild层表面的金属铝,然后去除光阻。

16.优选的,在所述步骤s3中,在碳化硅晶圆正面位于接触孔上方的位置蚀刻出接触点的工艺为:在碳化硅晶圆正面涂布光阻,再通过曝光显影蚀刻开出接触点,并且在蚀刻出接触点后去除光阻。

17.优选的,在所述步骤s4中,在通过激光切割掉碳化硅晶圆边缘的聚酰亚胺时,也可以通过溶剂蚀刻去除碳化硅晶圆边缘的聚酰亚胺。

18.优选的,在所述步骤s5中,在所述步骤s5中,在将碳化硅晶圆正面贴附到切割模框上后,再停止抽气设备并移除抽气设备和玻璃载板,在将碳化硅晶圆贴附到切割模框上时,碳化硅晶圆正面的金属接触点为碳化硅晶圆和承载膜框的接触面。

19.本发明的有益效果:

20.通过在第一ild层上所沉积的第二ild层,可以在后续的工艺中,一方面可以为碳化硅晶圆提供固定,另一方面可以为第一ild层提供保护,避免后续工艺中第一ild层产生损伤,便于接触孔的制作,再通过所沉积的聚酰亚胺,可以方便金属连接点的制作,便于快速完成碳化硅晶圆的制作。

21.通过在完成碳化硅晶圆正面金属连接点的制作后,通过步骤s4中蚀刻出的切割道对聚酰亚胺、第一ild层和第二idl层进行分离,以及激光影隐形割对碳化硅晶圆进行切割,使得碳化硅晶圆之间之间易于分离,最后激光聚焦沿切割道切断碳化硅晶圆背面的金属对金属进行分离,最后经过步骤s6中扩膜裂片中切割模框的张力使得晶圆沿着切割道裂开,将碳化硅晶圆分离成多个已经完成接触孔和金属连接点制作的碳化硅晶圆,无需在完成裂片后再对每个碳化硅晶圆一一进行加工,有效的提升生产效率,并且对碳化硅晶圆切割时进行隐形激光切割,可以使得裂片时产生的损耗更低。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

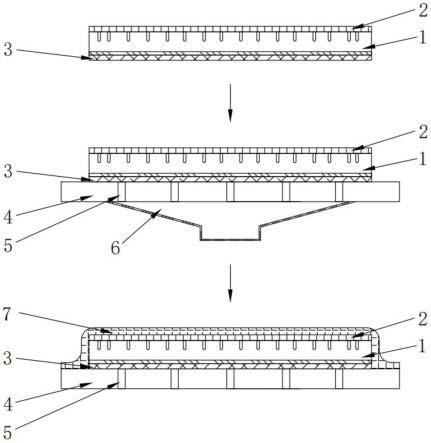

23.图1是本发明步骤s1的流程示意图;

24.图2是本发明步骤s2的流程示意图;

25.图3是本发明步骤s3的流程示意图;

26.图4是本发明步骤s4的流程示意图;

27.图5是本发明步骤s5的流程示意图;

28.图6是本发明步骤s2中沉积金属铝的流程示意图。

29.图中附图标记如下:

30.1、碳化硅晶圆,2、第一ild层,3、金属层,4、玻璃载板,5、气孔,6、抽气设备,7、第二ild层,8、光阻,9、接触孔,10、金属铝,11、聚酰亚胺,12、金属接触点,13、切割道,14、切割模框,15、碳化硅晶粒。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.一种碳化硅晶圆的裂片方法,包括以下步骤:

33.s1、取一个完成前半段制程的碳化硅晶圆,将碳化硅晶圆的背面贴附到一个带有气孔的玻璃载板上,从玻璃载板下方采用抽气设备进行抽气,将碳化硅晶圆真空吸附到玻璃载板上,然后采用lcpvd工艺在碳化硅晶圆上方沉积第二ild层,最后停止抽气设备的抽气并移除抽气设备;

34.s2、对于步骤s1中得到的碳化硅晶圆,在第二ild层表面涂布光阻,然后再进行蚀刻,在碳化硅晶圆正面蚀刻出接触孔,然后清洗光阻和蚀刻残留,再在接触孔中沉积金属铝;

35.s3、对于步骤s2中得到的碳化硅晶圆,采用lpcvd工艺在碳化硅晶圆正面沉积聚酰亚胺,然后再在碳化硅晶圆正面位于金属铝上方的位置蚀刻出接触点,最后采用镀膜工艺在金属铝上镀上镍钯金形成金属接触点;

36.s4、对于步骤s3中得到的碳化硅晶圆,再次进行涂布光阻、曝光显影,并且蚀刻聚酰亚胺,形成切割道,用激光沿着切割道对碳化硅晶圆进行隐形切割,并且用激光切割沿切割道切断碳化硅晶圆背面的金属层,然后通过激光切割掉碳化硅晶圆边缘的聚酰亚胺,最后通过抽气设备在玻璃载板下方进行抽气,将碳化硅晶圆真空吸附在玻璃载板上;

37.s5、对于步骤s4中得到的碳化硅晶圆,首先翻转碳化硅晶圆和玻璃载板,将碳化硅晶圆贴附到切割模框上,再通过激光切割切除碳化硅晶圆的边缘和位于碳化硅晶圆边缘的第二ild层,再通过扩膜裂片使得碳化硅晶圆沿着切割道裂开,分离成多个碳化硅晶粒,完成碳化硅晶圆的裂片。

38.在所述步骤s1中,碳化硅晶圆的前半段支撑包括正面制程和背面制程,碳化硅晶圆正面制程包括晶体管制作、正面离子植入、高温回火和第一ild层制作,碳化硅晶圆背面支撑包括研磨减薄、金属层沉积、背面离子植入和高温回火。

39.在所述步骤s1中,采用lcpvd工艺在碳化硅晶圆上方沉积第二ild层会包覆住碳化硅晶圆正面和边缘和玻璃载板的表面,以将碳化硅晶圆固定在玻璃载板上方。

40.包覆住碳化硅晶圆正面和边缘和玻璃载板的表面,可以完成玻璃载板和碳化硅晶圆之间的固定。

41.在所述步骤s2中,在接触孔中沉积金属铝的工艺为:完成清洗光阻和蚀刻残留后,采用化学气相沉积法在碳化硅晶圆正面沉积金属铝,所沉积的金属铝会沉积到接触孔内部和第二ild层表面,然后通过涂布光阻和曝光显影的方式蚀刻掉第二ild层表面的金属铝,

然后去除光阻。

42.如图6,沉积金属铝是在碳化硅晶圆正面整体进行沉积,而非直接对接触孔内部直接进行沉积,光阻位于接触孔的上方,蚀刻时受到光阻的遮挡,位于接触孔上方的金属铝不会被蚀刻,使得去除光阻后,金属铝的部分凸出在接触孔外部,方便后续金属连接点的制作。

43.在所述步骤s3中,在碳化硅晶圆正面位于接触孔上方的位置蚀刻出接触点的工艺为:在碳化硅晶圆正面涂布光阻,再通过曝光显影蚀刻开出接触点,并且在蚀刻出接触点后去除光阻。

44.金属铝上方不涂布光阻,以实现可直接蚀刻掉金属铝上方的聚酰亚胺11,方便在金属铝上方镀膜工艺形成金属连接点时,金属连接点凸出在聚酰亚胺11的外部,金属连接点之间有聚酰亚胺,可以避免金属连接点之间相互接触。

45.在所述步骤s4中,在通过激光切割掉碳化硅晶圆边缘的聚酰亚胺时,也可以通过溶剂蚀刻去除碳化硅晶圆边缘的聚酰亚胺。

46.在所述步骤s5中,在所述步骤s5中,在将碳化硅晶圆正面贴附到切割模框上后,再停止抽气设备并移除抽气设备和玻璃载板,在将碳化硅晶圆贴附到切割模框上时,碳化硅晶圆正面的金属接触点为碳化硅晶圆和承载膜框的接触面。

47.如图4和图5,由于在步骤s4中,金属层位于碳化硅晶圆的背面,通过抽气设备抽气可以将碳化硅晶圆吸附到玻璃载板上,步骤s5中,停止抽气设备时,可以直接从碳化硅晶圆上移除玻璃载板。

48.与相关技术相比较,本发明提供的一种碳化硅晶圆的裂片方法具有如下有益效果:

49.通过在第一ild层上所沉积的第二ild层,可以在后续的工艺中,一方面可以为碳化硅晶圆提供固定,另一方面可以为第一ild层提供保护,避免后续工艺中第一ild层产生损伤,便于接触孔的制作,再通过所沉积的聚酰亚胺,可以方便金属连接点的制作,便于快速完成碳化硅晶圆的制作。

50.通过在完成碳化硅晶圆正面金属连接点的制作后,通过步骤s4中蚀刻出的切割道对聚酰亚胺、第一ild层和第二idl层进行分离,以及激光影隐形割对碳化硅晶圆进行切割,使得碳化硅晶圆之间之间易于分离,最后激光聚焦沿切割道切断碳化硅晶圆背面的金属对金属进行分离,最后经过步骤s6中扩膜裂片中切割模框的张力使得晶圆沿着切割道裂开,将碳化硅晶圆分离成多个已经完成接触孔和金属连接点制作的碳化硅晶圆,无需在完成裂片后再对每个碳化硅晶圆一一进行加工,有效的提升生产效率,并且对碳化硅晶圆切割时进行隐形激光切割,可以使得裂片时产生的损耗更低。

51.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1