硫元素表面修饰的正极材料及其制备方法和固态锂电池与流程

1.本发明涉及锂电池技术领域,具体地,涉及一种硫元素表面修饰的正极材料及其制备方法和固态锂电池。

背景技术:

2.锂电池目前已经在数码产品、动力及储能等领域得到广泛应用,现有的商业化锂电池主要采用液态电解液,存在易挥发易腐蚀、易燃易爆和热稳定性差等问题,在使用过程中容易存在热失控,从而导致安全问题。而固态锂电池是采用固体电解质替代液态电解液,能从根本上解决锂电池安全问题。

3.固态锂电池所采用的固态电解质中,硫化物类固态电解质具有最优的离子电导率、较适宜的加工性能,被认为是应用于固态锂电池有力候选材料。然而,硫化物类固态电解质的稳定性较差、电化学窗口窄,与高电压氧化物正极材料接触时会产生一系列的副反应,降低硫化物的离子电导率,导致电池的性能下降。

4.因此,有必要对正极材料表面进行改性,使正极材料表面能与硫化物相兼容,降低界面电阻,减少界面上的副反应,保持正极的电化学稳定性。

技术实现要素:

5.针对现有技术的不足,本发明提供一种硫元素表面修饰的正极材料及其制备方法和固态锂电池。

6.本发明公开的一种硫元素表面修饰的正极材料,硫元素表面修饰的正极材料为limo

2-xs

x

或lim2o

4-2xs

2x

,其中m为co、ni、mn中的一种或多种,0.05《x《0.3。

7.本发明公开的一种根据上述的硫元素表面修饰的正极材料的制备方法,包括以下步骤:

8.s1.将100份正极基材加入到900~1200份的硫化剂溶液,得到分散液;

9.s2.将分散液加入到反应釜中进行反应,得到中间产物;

10.s3.对中间产物进行清洗及烘干,得到硫元素表面修饰的正极材料。

11.根据本发明的一实施方式,正极基材为层状氧化物、尖晶石氧化物中的一种或多种。

12.根据本发明的一实施方式,正极基材为钴酸锂、镍酸锂、三元材料、锰酸锂、镍锰酸锂中的一种或多种。

13.根据本发明的一实施方式,硫化剂溶液包括硫化剂和溶剂,其中硫化剂的含量为0.5~10份。

14.根据本发明的一实施方式,硫化剂为硫化钠、硫脲中的一种或多种。

15.根据本发明的一实施方式,溶剂为水、乙醇、甲醇、丙酮、nmp、thf、dmf中一种或多种。

16.根据本发明的一实施方式,s2步骤中,反应温度为140~210℃,搅拌速率为300~

800rpm,反应时间为4~12h。

17.根据本发明的一实施方式,s3步骤中,中间产物的清洗采用去离子水,中间产物的烘干为60~80℃的真空烘干。

18.本发明公开的一种固态锂电池,其特征在于,固态锂电池包括如上述的硫元素表面修饰的正极材料。

19.与现有技术相比,本发明的一种硫元素表面修饰的正极材料及其制备方法和固态锂电池具有以下优点:

20.本发明的硫元素表面修饰的正极材料的制备方法,通过硫化剂的离子交换反应,在正极材料的表面形成富硫层掺杂修饰,以提高正极材料与硫化物固态电解质的界面兼容性,并降低界面接触电阻,具有更快的电荷转移能力,从而提高硫化物固态锂电池的性能。

具体实施方式

21.以下将揭露本发明的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本发明。也就是说,在本发明的部分实施方式中,这些实务上的细节是非必要的。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

22.本发明公开一种硫元素表面修饰的正极材料,其化学式为limo

2-xs

x

或lim2o

4-2xs

2x

,其中m为co、ni、mn中的一种或多种,0.05《x《0.3。

23.本发明公开一种如上述的硫元素表面修饰的正极材料的制备方法,包括以下步骤:

24.s1.将100份正极基材加入到900~1200份的硫化剂溶液,得到分散液;

25.s2.将分散液加入到反应釜中进行反应,得到中间产物;

26.s3.对中间产物进行清洗及烘干,得到硫元素表面修饰的正极材料。

27.进一步地,s1步骤中的正极基材为层状氧化物、尖晶石氧化物中的一种或多种。层状氧化物的化学式为limo2,m为co、ni、mn中的一种或多种。而尖晶石氧化物的化学式为lim2o4,m为mn或mn与ni,mn与ni的比例为3:1。具体地,正极基材为钴酸锂、镍酸锂、三元材料、锰酸锂(limn2o4)、镍锰酸锂(lini

0.5

mn

1.5

o4)中的一种或多种。

28.进一步地,s1步骤中的硫化剂溶液包括硫化剂和溶剂,其中硫化剂的含量为0.5~10份。具体地,硫化剂为硫化钠(na2s)、硫脲中的一种或多种,溶剂为水、乙醇、甲醇、丙酮、nmp、thf、dmf中一种或多种。

29.进一步地,s2步骤中,反应温度为140~210℃,搅拌速率为300~800rpm,反应时间为4~12h。

30.进一步地,s3步骤中,中间产物的清洗采用去离子水,中间产物的烘干为60~80℃的真空烘干。

31.本发明还公开一种固态锂电池,其包括如上述的硫元素表面修饰的正极材料。

32.进一步地,该固态锂电池包括正极、负极和硫化物固态电解质,硫化物固态电解质位于正极与负极之间。具体地,正极包括正极集流体和正极活性物质层,正极活性物质层涂

覆在正极集流体的一侧或两侧表面上;正极活性物质层包括导电剂、粘结剂、硫化物固态电解质和上述的硫元素表面修饰的正极材料,且硫化物固态电解质占正极活性物质层的比例小于20%。负极包括负极集流体和负极活性物质层,负极活性物质层涂覆在负极集流体的一侧或两侧表面上。

33.进一步地,该固态锂电池的制备方法,包括以下步骤:

34.p1.制得正极;

35.p2.制得负极;

36.p3.制得固态锂电池。

37.其中,硫化物固态电解质为玻璃态的70li2s

·

30p2s5、75li2s

·

25p2s5、80li2s

·

20p2s5、55(66li2s

·

33p2s5)

·

45lii、95(60li2s

·

40sis2)

·

5li3bo3(li3alo3)、77(75li2s

·

25p2s5)

·

33libh4、40li2s

·

28sis2·

30lii、30li2s

·

26b2s3·

33lii、玻璃陶瓷态的li7p3s

11

、li7p

2.9s10.85

mo

0.01

、li7p

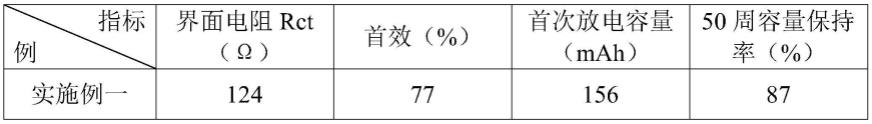

2.9

mn

0.1s10.7i0.3

、argyrodite型的li6ps5cl、li6ps5br、li7ps6、li7ge3ps

12

、li

6.35

p

0.65

si

0.35

s5br、li

6.6

p

0.4

ge

0.6

s5i、thio-lisicon的li

3.25

ge

0.25

p

0.75

s4、li4sns4、li

11

alp2s

12

、li

3.833

sn

0.833

as

0.166

s4、晶态的li

10

gep2s

12

、li

10

snp2s

12

、li

10

sip2s

12

、li

9.54

si

1.74

p

1.44s11.7

cl

0.3

、70li2s

·

30p2s

5-1,4-butanediol、75li2s

·

25p2s

5-pfpe、77.5li2s

·

22.5p2s

5-methly-imine中的一种或多种。负极活性物质层为石墨、硅、硅碳、氧化亚硅、锂金属中的一种或多种。

38.本发明通过简单的一步水热法,采用离子交换的方式,将正极材料表面的氧元素替换为硫元素,以提高氧化物与硫化物的界面兼容性,进而提高硫化物固态电解质的高电压稳定性。该硫元素表面修饰的正极材料的表面硫元素覆盖率高达95%,硫元素修饰的厚度为1~10nm,且硫元素修饰后的正极材料的结构不变。

39.以下结合具体实施例,对本发明作进一步说明。

40.实施例一

41.一种硫元素表面修饰的正极材料,其化学式为licoo

0.95s0.05

。

42.一种如上述的硫元素表面修饰的正极材料的制备方法,包括以下步骤:

43.s1.将0.025g硫脲加入到在50ml水中,在室温下搅拌10min,得到硫化剂溶液;再将5g钴酸锂加入到硫化剂溶液,得到分散液;

44.s2.将分散液加入到100ml的反应釜中,在反应温度为180℃、搅拌速率为400rpm下,反应6h,得到中间产物;

45.s3.用去离子水清洗中间产物后,在60℃下进行真空烘干,得到硫元素表面修饰的正极材料licoo

0.95s0.05

,其中硫元素修饰的厚度为10nm。

46.本发明还公开一种固态锂电池,其包括如上述的硫元素表面修饰的正极材料。

47.该固态锂电池包括正极、负极和硫化物固态电解质,其制备方法包括以下步骤:

48.p1.将10%li

10

gep2s

12

、86%licoo

0.95s0.05

、2%ptfe及2%sp混合后,辊压在铝箔上,制得正极;

49.p2.将10%li

10

gep2s

12

、10%硅碳、78%石墨及2%cmc混合后,涂覆在厚度为9um的铜箔上,制得负极;

50.p3.将正极、li

10

gep2s

12

与负极通过热压复合,制得固态锂电池,其中li

10

gep2s

12

位于正极和负极之间,li

10

gep2s

12

的厚度为30um。

51.实施例二

52.本实施例中相对于实施例一,硫元素表面修饰的正极材料的化学式为licoo

1.8s0.2

。

53.s1步骤中的硫脲用量的为0.1g。

54.s3步骤中的硫元素表面修饰的正极材料为licoo

1.8s0.2

,硫元素修饰的厚度为50nm。

55.p1步骤中的10%li

10

gep2s

12

、86%licoo

0.95s0.05

、2%ptfe和2%sp替换为8%li

10

gep2s

12

、88%licoo

1.8s0.2

、2%ptfe和2%sp。

56.实施例三

57.本实施例中相对于实施例一,s1步骤中的硫脲替换为na2s,用量不变。

58.实施例四

59.本实施例中相对于实施例二,s1步骤中的钴酸锂替换为三元材料ncm111,用量不变。

60.实施例五

61.本实施例中相对于实施例二,硫元素表面修饰的正极材料的化学式为lini

0.6

co

0.2

mn

0.2o1.85s0.15

。

62.s1步骤中的水替换为水和乙醇混合溶液,其中水与乙醇的体积比为1:1。

63.s2步骤中的反应温度为140℃,搅拌速率为500rpm,反应时间为8h。

64.s3步骤中的硫元素表面修饰的正极材料为lini

0.6

co

0.2

mn

0.2o1.85s0.15

,硫元素修饰的厚度为5nm。

65.实施例六

66.本实施例中相对于实施例二,s1步骤中的钴酸锂替换为lini

0.5

mn

1.5

o4,用量不变。

67.实施例七

68.本实施例中相对于实施例六,s2步骤中的反应温度为160℃,反应时间为6h。

69.实施例八

70.本实施例中相对于实施例六,p1、p2以及p3步骤中的li

10

gep2s

12

替换为li6ps5cl,其含量不变。

71.实施例九

72.本实施例中相对于实施例八,p1、p2以及p3步骤中的li6ps5cl替换为li

3.25

ge

0.25

p

0.75

s4与li4sns4的混合电解质,其中li

3.25

ge

0.25

p

0.75

s4与li4sns4的比例为1:3。

73.实施例十

74.本实施例中相对于实施例九,p2步骤中的铜箔替换为锂金属箔,其厚度为25um。

75.实施例十一

76.本实施例中相对于实施例十,p2步骤中的10%li

3.25

ge

0.25

p

0.75

s4与li4sns4的混合电解质、10%硅碳、78%石墨和2%cmc替换为5%锂金属和95%石墨。

77.实施例十二

78.本实施例中相对于实施例八,p3步骤中,li6ps5cl的厚度为20um。

79.对比例一

80.一种固态锂电池包括正极、负极和硫化物固态电解质,其制备方法包括以下步骤:

81.p1.将10%li

10

gep2s

12

与86%钴酸锂、2%ptfe和2%sp混合后,辊压在铝箔上,制得正极;

82.p2.将10%li

10

gep2s

12

、10%硅碳、78%石墨及2%cmc混合后,涂覆在铜箔上,制得负极;

83.p3.将正极、li

10

gep2s

12

与负极通过热压复合,制得固态锂电池,其中li

10

gep2s

12

位于正极和负极之间,li

10

gep2s

12

的厚度为30um。

84.对比例二

85.本对比例中相对于对比例一,p1步骤中的钴酸锂替换为三元材料ncm622。

86.p1、p2以及p3步骤中的li

10

gep2s

12

替换为li6ps5cl。

87.对比例三

88.本对比例中相对于对比例一,p1步骤中的钴酸锂替换为lini

0.5

mn

1.5

o4。

89.下面对实施例一至十二以及对比例一至三所制得的固态锂电池进行性能测试,以研究硫元素表面修饰的正极材料对性能的影响。

90.以下为性能测试结果,如表1所示。

91.表1性能测试结果表

[0092][0093][0094]

通过实施例一与对比例一的对比以及实施例一与对比例三的对比,可知,实施例

一为由硫元素表面修饰的正极材料所制得的固态锂电池,对比例一及对比例三为由常规的正极材料所制得的固态锂电池。结果显示,实施例一的界面电阻远低于对比例一或对比例三的界面电阻,同时,实施例一的首效、首次放电容量以及50周容量保持率均优于对比例一或对比例三的首效、首次放电容量以及50周容量保持率。

[0095]

通过实施例一与实施例三的对比,可知,实施例一与实施例三的区别在于硫化剂的不同,实施例一采用的是硫脲,而实施例三采用的是na2s。结果显示,实施例一的界面电阻低于实施例三的界面电阻,同时,实施例一的首效、首次放电容量以及50周容量保持率也优于实施例三的首效、首次放电容量以及50周容量保持率。

[0096]

通过实施例二与实施例四的对比,可知,实施例二与实施例四的区别在于正极材料的不同,实施例二采用的是钴酸锂,而实施例四的是采用三元材料ncm111。结果显示,实施例二的界面电阻高于实施例四的界面电阻,实施例二的首次放电容量低于实施例四的首次放电容量,而实施例二的50周容量保持率略高于实施例四的50周容量保持率。

[0097]

通过实施例二与实施例六的对比,可知,实施例二与实施例六的区别在于正极材料的不同,实施例二采用的是钴酸锂,而实施例六的是采用lini

0.5

mn

1.5

o4。结果显示,实施例二的界面电阻低于实施例六的界面电阻,而实施例二的首效、首次放电容量及50周容量保持率均高于实施例六的首效、首次放电容量及50周容量保持率。

[0098]

通过实施例六与实施例八的对比,可知,实施例六与实施例八的区别在于固态电解质的不同,实施例六采用的是li

10

gep2s

12

,而实施例八采用的是li6ps5cl。结果显示,实施例六的界面电阻低于实施例八的界面电阻,而实施例六的首效、首次放电容量及50周容量保持率均高于实施例八的首效、首次放电容量及50周容量保持率。

[0099]

通过实施例八与实施例九的对比,可知,实施例八与实施例九的区别在于固态电解质的不同,实施例八采用的是li6ps5cl,而实施例九采用的是li

3.25

ge

0.25

p

0.75

s4和li4sns4混合电解质。结果显示,实施例八的界面电阻高于实施例九的界面电阻,而实施例八的首效及首次放电容量均低于实施例九的首效及首次放电容量。

[0100]

通过实施例九与实施例十的对比,可知,实施例九与实施例十的区别在于负极集流体的不同,实施例九采用的是铜箔,而实施例十采用的是锂金属箔。结果显示,实施例九的界面电阻低于实施例十的界面电阻,实施例九的首效及首次放电容量均高于实施例十的首效及首次放电容量,而实施例九的50周容量保持率低于实施例十的50周容量保持率。

[0101]

通过实施例十与实施例十一的对比,可知,实施例十与实施例十一的区别在于负极活性物质的不同,实施例十采用的是10%li

3.25

ge

0.25

p

0.75

s4与li4sns4的混合电解质、10%硅碳、78%石墨和2%cmc,而实施例十一采用的是5%锂金属和95%石墨。结果显示,实施例十的界面电阻高于实施例十一的界面电阻,实施例十的首效低于实施例十一的首效,而实施例十的首次放电容量及50周容量保持率高于实施例十一的首次放电容量及50周容量保持率。

[0102]

通过实施例八与实施例十二的对比,可知,实施例八与实施例十二的区别在于固态电解质厚度的不同,实施例八的厚度为30um,而实施例十二的厚度为20um。结果显示,实施例八的界面电阻高于实施例十二的界面电阻,实施例八的首效及首次放电容量均高于实施例十二的首效及首次放电容量,而实施例八的50周容量保持率低于实施例十二的50周容量保持率。

[0103]

总的来说,实施例一至十二采用了硫元素表面修饰的正极材料,对比例一至三采用常规的正极材料,通过对比,实施例一至十二具有更低的界面电阻,具备更快的电荷转移能力,固态锂电池在高低压下循环具有更好的稳定性。

[0104]

以上所述仅为本发明的实施方式而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包括在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1