软磁粉芯及其制备方法与应用与流程

本发明涉及金属软磁材料领域,具体而言,涉及一种软磁粉芯及其制备方法与应用。

背景技术:

1、软磁材料是一种重要的磁性功能材料,具有良好的电磁转换功能特性,制备的电子元器件广泛用于通讯、电力设备、信息技术、自动控制等领域。其中,金属软磁材料具有高饱和磁化强度、低矫顽力等特点,用途广泛,通过将金属软磁粉末表面绝缘包覆制备的金属软磁粉芯,损耗低、饱和磁化强度高、直流叠加特性优异。随着电子元器件向小型化、高频化、大电流、节能方面发展,对高品质金属软磁粉芯的特性要求越来越高。

2、铁硅软磁合金主要由铁、硅元素组成,不含其他贵重金属,成本低,且磁化强度高、直流叠加特性好,广泛应用于电抗器、扼流器、逆变器中。随着光伏、新能源、充电桩等应用场景朝着大电流方向发展,对其中升降压电感的直流偏置特性提出更高要求,同时应具备低损耗、高效率,因此需开发出高直流叠加特性、低损耗的铁硅材料及磁粉芯。

3、采用水/气雾化技术生产的软磁合金粉末,其良好的形貌有利于颗粒表面的绝缘包覆,使得磁粉芯具有更好的高频性能及耐大电流特性。由于雾化技术的限制,在球形粉末表面粘连部分超细的球形甚至异形的颗粒,该种颗粒的存在将不利于磁粉的绝缘包覆、流动性和性能的提升。

技术实现思路

1、本发明的主要目的在于提供一种软磁粉芯及其制备方法与应用,以解决现有技术中直流叠加特性不足、损耗较高的问题。

2、为了实现上述目的,根据本发明的一个方面,提供了一种软磁粉芯的制备方法,该制备方法包括以下步骤:步骤s1,表面处理:将金属软磁粉末进行粒度分级,分别与球磨介质混合并在分散液或保护气氛下进行球磨,去除超细粉末,得到预处理软磁粉末;步骤s2,热处理:将预处理软磁粉末与防氧化剂混合,进行高温热处理,得到高温处理后软磁粉末;步骤s3,粉芯制备:将高温处理后软磁粉末进行绝缘包覆,模压成型,得到软磁粉芯。

3、进一步地,步骤s1包括:步骤s11,将金属软磁粉末进行粒度分级,得到不同级别粒度的软磁粉末;步骤s12,将各级别粒度的软磁粉末分别与球磨介质混合,并进行球磨,得到各球磨后软磁粉末;步骤s13,将各球磨后软磁粉末分别进行气流粒度分级,去除其中的超细粉末,得到分级后软磁粉末;步骤s14,将分级后软磁粉末按粒度进行配比,得到预处理软磁粉末;

4、优选的,步骤s11中,粒度分级目数分为+300目/-300目~+400目/-400目~+500目/-500目;可选的,步骤s14中,软磁粉末的粒度配比为+300目:-300目~+400目:-400目~+500目:-500目为1~8:1~5:1~6:1~6;

5、优选的,球磨介质为氧化锆球、氧化铝球和氧化硅球中的任意一种或多种,更优选的,球磨介质的粒径为0.5~1mm、1.5~3mm、3~4.5mm的小、中、大三种,更优选小、中、大三种粒径的球磨介质的重量比为1~5:1~3:1~7;

6、进一步优选,软磁粉末与球磨介质的质量比1:0.8~2。

7、进一步地,步骤s12中,球磨在分散液和/或者保护气氛下进行;

8、优选的,球磨后,分离出球磨介质和分散液,晾干,得到各球磨后软磁粉末;更优选的,分散液包括乙醇、丙酮、正丁醇和异丙醇中的任意一种或者多种;进一步优选分散液的用量为软磁粉末和球磨介质总量的0.5~5wt%;

9、优选的,保护气氛包括氮气、氩气、氦气和氖气中的任意一种或者多种;

10、进一步优选的,球磨时间为0.5~20h。

11、进一步地,超细粉末为1微米或以下的粉末。

12、进一步地,金属软磁粉末为铁硅和铁硅铝中的一种或多种,优选的,铁硅和铁硅铝的重量比为1:10~10:1;

13、优选的,铁硅中含铁90~95wt%,硅3~10wt%,铝0~1.2wt%,镍0~0.6wt%,钛0~0.5wt%,钴0~0.5wt%,锰0~1wt%;

14、优选的,铁硅铝中含铁78~90wt%,硅6~12wt%,铝1~8wt%,镍0~0.5wt%,钛0~0.8wt%,钴0~0.5wt%,锰0~0.8wt%。

15、进一步地,防氧化剂为硅树脂;

16、优选的,步骤s2中,热处理的温度为650℃~850℃;更优选的,热处理的时间为8~15h;

17、进一步优选的,热处理在氮气、氢气和氩气中的任意一种或者多种的气氛下进行。

18、进一步地,步骤s3包括:步骤s31,利用有机硅化合物对高温处理后的软磁粉末进行绝缘包覆,得到包覆磁粉;步骤s32,将包覆磁粉与粘结剂混合,在有脱模剂的条件下模压成型,得到成型软磁粉芯;步骤s33,将成型软磁粉芯进行热处理,得到软磁粉芯;

19、优选的,粘结剂包括酚醛树脂、环氧树脂或硅树脂中的任意一种或者多种;

20、优选的,脱模剂包括硬脂酸锌、硬脂酸率、石墨烯中的任意一种或者多种;

21、优选的,模压成型的压力在1000~3000mpa,更优选的热处理的温度为500℃~800℃;

22、可选的,步骤s31中,在绝缘包覆之前,将高温处理后的软磁粉末进行磷酸钝化。

23、进一步地,步骤s31中,在水中加入模板剂和碱,混合均匀后加入有机硅化合物,搅拌一段时间,得到混合液,将混合液干燥,得到包覆磁粉;

24、优选的,模板剂包括十六烷基三甲基溴化铵、十六烷基三甲基氟化铵、十六烷基三甲基氯化铵、十六烷基三甲基碘化铵中的任意一种或者多种;

25、优选的,碱包括氢氧化钠、氢氧化钾、氢氧化锂中的任意一种或者多种,和/或有机硅化合物包括正硅酸甲酯、正硅酸乙酯、正硅酸丙酯、正硅酸丁酯中的任意一种或者多种;

26、优选的,干燥的温度为100~200℃。

27、根据本发明的另一方面,提供了一种软磁粉芯,该软磁粉芯采用上述任一种的制备方法得到。

28、根据本发明的又一方面,提供了一种上述的软磁粉芯的应用,软磁粉芯用于光伏、新能源、充电桩的逆变器。

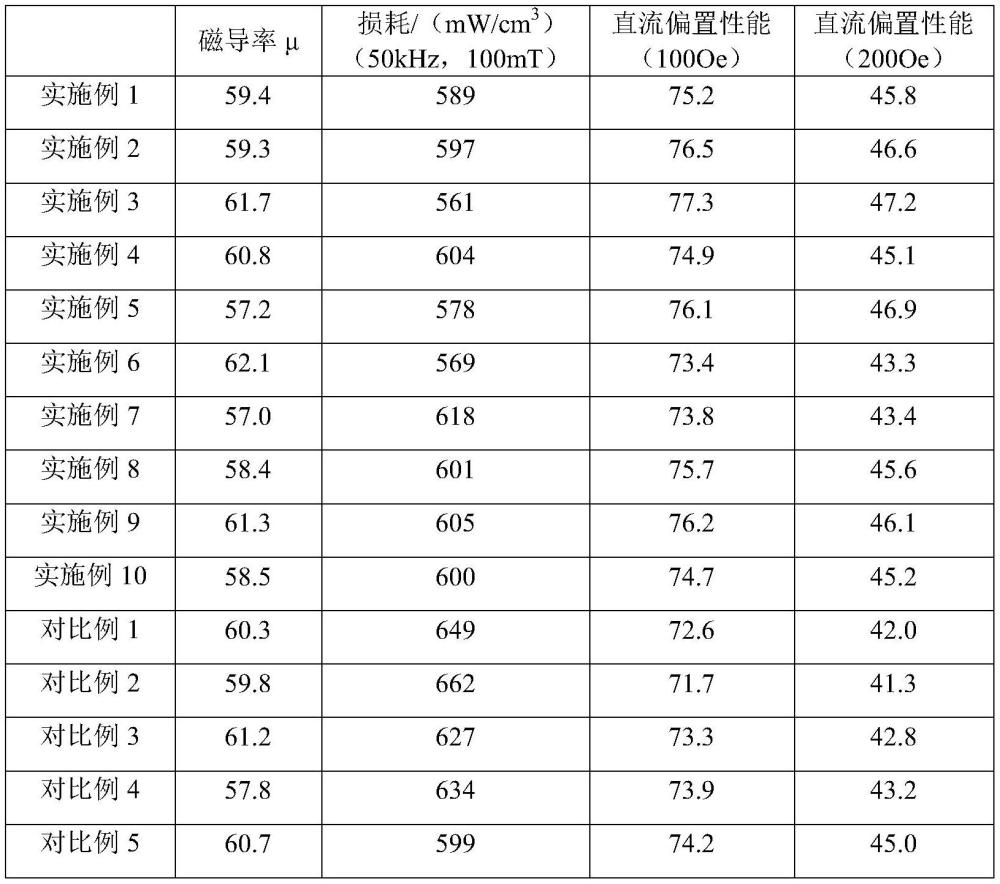

29、应用本发明的技术方案,通过对软磁粉末进行表面处理,使其软磁粉末具有较为规则的表面形貌,进一步通过去除金属软磁粉末中的超细颗粒,优化了合金软磁粉末的形貌特征,去除粘结于软磁粉末表面的超细的球形、异形颗粒,改善了粉末的绝缘包覆特性。将经过表面处理、热处理以及绝缘包覆后的软磁粉末模压而成的软磁粉芯,具有高直流叠加特性的同时兼具高频下低损耗。

技术特征:

1.一种软磁粉芯的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述步骤s1包括:

3.根据权利要求2所述的制备方法,其特征在于,所述步骤s12中,所述球磨在分散液和/或者保护气氛下进行;

4.根据权利要求1或2所述的制备方法,其特征在于,所述超细粉末为1微米或以下的粉末。

5.根据权利要求1所述的制备方法,其特征在于,所述金属软磁粉末为铁硅和铁硅铝中的一种或多种,优选的,所述铁硅和所述铁硅铝的重量比为1:10~10:1;

6.根据权利要求1所述的制备方法,其特征在于,所述防氧化剂为硅树脂;

7.根据权利要求1所述的制备方法,其特征在于,所述步骤s3包括:

8.根据权利要求1所述的制备方法,其特征在于,所述步骤s31中,在水中加入模板剂和碱,混合均匀后加入有机硅化合物,搅拌一段时间,得到混合液,将混合液干燥,得到所述包覆磁粉;

9.一种软磁粉芯,其特征在于,所述软磁粉芯采用权利要求1至8任一项所述的制备方法得到。

10.一种如权利要求9所述的软磁粉芯的应用,其特征在于,所述软磁粉芯用于光伏、新能源、充电桩的逆变器。

技术总结

本发明提供了一种软磁粉芯及其制备方法与应用。该制备方法以下步骤:步骤S1,表面处理:将金属软磁粉末进行粒度分级,分别与球磨介质混合并在分散液或保护气氛下进行球磨,去除超细粉末,得到预处理软磁粉末;步骤S2,热处理:将预处理软磁粉末与防氧化剂混合,进行高温热处理,得到高温处理后软磁粉末;步骤S3,粉芯制备:将高温处理后软磁粉末进行绝缘包覆,模压成型,得到软磁粉芯。应用本发明的技术方案,通过对软磁粉末进行表面处理,使其软磁粉末具有较为规则的表面形貌,进一步通过去除金属软磁粉末中的超细颗粒,优化了合金软磁粉末的形貌特征,去除粘结于软磁粉末表面的超细的球形、异形颗粒,改善了粉末的绝缘包覆特性。

技术研发人员:蔡岭文,张宁,董江群,包大新

受保护的技术使用者:横店集团东磁股份有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!