一种中压交联电缆防凹陷挤塑工艺的制作方法

1.本发明涉及电缆生产技术领域,尤其涉及一种中压交联电缆防凹陷挤塑工艺。

背景技术:

2.中压交联电缆被广泛应用在大型商场、地铁、发电厂、码头、隧道等重要部门及公共场所。当中压交联电缆因导体屏蔽凹陷发生击穿时,因突然停电导致交通瘫痪,生产停产等一系列的重大损失,严重影响民众的生活秩序。目前中压交联电缆的制备均采用三层共挤挤压式技术,三层共挤挤压式技术其挤出熔体压力较大,容易导致中压交联电缆在机头挤出成型时绝缘线芯屏蔽陷入绝缘线芯,严重影响中压交联电缆产品质量。

3.中国专利公开号cn105119061a公开了一种三层共挤电缆用电缆压接套管及三层共挤电缆压接工艺,一种三层共挤电缆用电缆压接套管,包括采用钢制成的压接圆管,压接圆管的中部设置有隔断部,隔断部的两端与压接圆管的内管壁所围成的区域分别形成第一压接腔和第二压接腔,第一压接腔和第二压接腔的长度相同。本发明还公开了一种三层共挤电缆压接工艺,包括以下步骤:将需要压接的两根电缆通过上述技术方案的三层共挤电缆用电缆压接套管进行压接,接头两端各预留30米的首尾线。本发明的三层共挤电缆用电缆压接套管能够方便快速完成电缆压接,且提高电缆压接质量。由此可见,所述一种三层共挤电缆用电缆压接套管及三层共挤电缆压接工艺存在以下问题:机头处熔体压力大容易导致中压交联电缆屏蔽层凹陷。

技术实现要素:

4.为此,本发明提供一种中压交联电缆防凹陷挤塑工艺,用以克服现有技术中机头处熔体压力大容易导致中压交联电缆屏蔽层凹陷的问题。

5.为实现上述目的,本发明提供一种中压交联电缆防凹陷挤塑工艺,包括:

6.步骤s1、预热,对挤塑装置进行预热,达到预热标准后,将导体置于挤塑装置中心位置;

7.步骤s2、送料,控制分析器内的中控单元控制所述挤塑装置中与第一模具相连的导体管道的传送开关、与第二模具相连的第一料液管道的第二智能阀门和与第三模具相连的第二料液和第三料液共用管道的第三智能阀门同时开启以使第一料液、第二料液和第三料液流入相应的料液管道;

8.步骤s3、三层共挤,所述挤塑装置对导体进行三层共挤以使所述第一料液覆于导体表面形成导体屏蔽层、所述第二料液覆于导体屏蔽层表面形成绝缘层以及所述第三料液覆于绝缘层表面形成绝缘屏蔽层;所述导体完成三层共挤后为绝缘线芯;

9.步骤s4、硫化,将完成三层共挤的绝缘线芯传送至充有氮气的硫化管进行硫化;

10.步骤s5、在线检测,中控单元根据检测得到的数据判定是否对所述挤塑装置的运行参数进行调节,并在调节后重新检测;所述在线检测为全程监测;所述运行参数包括挤塑装置温度、导体传送速度、监测频率、各料液管道的位置和硫化管内氮气的供给速度。

11.进一步地,在所述步骤s3中,当所述挤塑装置对导体进行三层共挤时,所述挤塑装置内的第一压力器检测所述第一料液管道机头处的压力p并且将检测到的数据传送至所述中控单元,中控单元将p与预设标准进行比对以判定是否控制第一模具进行伸缩以调节第一模具的机头处压力;所述中控单元设有第一预设压力p1、第二预设压力p2和伸缩调节系数α1,其中,0<p1<p2,0<α1<1,

12.若p≤p1,所述中控单元判定所述第一料液管道机头处压力低于预设标准范围并控制第一模具沿机头方向伸长l距离,设定l=(p1-p)

×

α1;

13.若p1<p≤p2,所述中控单元判定所述第一料液管道机头处压力符合预设标准范围并不控制第一模具进行伸缩以调节第一料液管道的机头处压力;

14.若p2<p,所述中控单元判定所述第一料液管道机头处压力大于预设标准范围并控制第一模具沿机头反方向缩短l距离,设定l=(p-p2)

×

α1。

15.进一步地,当所述中控单元判定所述第一料液管道机头处压力不符合预设标准范围并控制第一模具伸长距离或缩短距离时,中控单元将l与预设标准进行比对以判定如何相应地调节第二料液和第三料液的流速v2;所述中控单元设有第一预设距离l1、第二预设距离l2、第一调节系数β1和第二调节系数β2,其中,0<β1<β2<1,

16.当所述中控单元判定控制所述第一料液管道沿机头方向伸长l距离时,若l≤l1,所述中控单元判定无需对所述第二料液和第三料液的流速v2进行调节;

17.若l1<l≤l2,所述中控单元判定使用β1对所述第二料液和第三料液的流速v2进行调节,调节后的第二料液和第三料液的流速记为v2’,设定,v2’=v2-(v2

×

β1);

18.若l2<l,所述中控单元判定使用β2对所述第二料液流速和第三料液的v2进行调节,调节后的第二料液和第三料液的流速记为v2’,设定,v2’=v2-(v2

×

β2);

19.当所述中控单元判定控制所述第一料液管道沿机头反方向缩短l距离时,若l≤l1,所述中控单元判定无需对所述第二料液和第三料液的流速v2进行调节;

20.若l1<l≤l2,所述中控单元判定使用β1对所述第二料液和第三料液的流速v2进行调节,调节后的第二料液和第三料液的流速记为v2’,设定,v2’=v2+(v2

×

β1);

21.若l2<l,所述中控单元判定使用β2对所述第二料液和第三料液的流速v2进行调节,调节后的第二料液和第三料液的流速记为v2’,设定,v2’=v2+(v2

×

β2)。

22.进一步地,所述步骤s4中,当绝缘线芯传送至充有氮气的所述硫化管进行硫化时,中控单元控制硫化管内设置的气体压强仪检测硫化管内气压p4并将p4与预设标准进行比对以判定是否对硫化管内氮气的供给速度vd进行调节;所述中控单元设有第一预设气压pa、第二预设气压pb、第一气压调节系数γ1和第二气压调节系数γ2,其中,0<pa<pb,0<γ1<1<γ2<2,

23.若p4≤pa,所述中控单元判定所述硫化管内气压低与预设标准并使用γ2对氮气的供给速度vd进行调节,调节后的氮气的供给速度记为vd’,设定vd’=vd

×

γ2;

24.若pa<p4≤pb,所述中控单元判定所述硫化管内气压符合预设标准并不对氮气的供给速度进行调节;

25.若pb<p4,所述中控单元判定所述硫化管呢气压高于预设标准并使用γ1对氮气的供给速度vd进行调节,调节后的氮气的供给速度记为vd’,设定vd’=vd

×

γ1。

26.进一步地,所述步骤s5中,当对绝缘线芯进行在线检测时,所述中控单元接收与中

控单元相连的绝缘检测机检测到的绝缘线芯表面破损位置、通过中控单元内的计算模块计算绝缘线芯表面破损位置数量n并将n与预设标准进行比对以判定绝缘线芯表面破损原因;所述中控单元设有第一预设破损数量n1和第二预设破损数量n2,其中,0<n1<n2,

27.若n≤n1,所述中控单元判定绝缘线芯表面破损为偶然原因;

28.若n1<n≤n2,所述中控单元初步判定绝缘线芯表面破损由于所述挤塑装置温度t高于预设标准导致并根据t与预设标准比对进行进一步判定;

29.若n2<n,所述中控单元判定所述挤塑装置发生故障并将判定信息传送至与所述控制分析器相连的显示屏以提醒对挤塑装置进行故障排查。

30.进一步地,当所述中控单元初步判定绝缘线芯表面破损由于所述挤塑装置温度t高于预设标准导致时,中控单元将t与预设标准进行比对以判定如何对挤塑装置温度t进行调节;所述中控单元设有第一预设温度t1、第二预设温度t2、第一温度调节系数c1和第二温度调节系数c2,其中,0<t1<t2,0<c2<c1<1,

31.若t≤t1,所述中控单元判定绝缘线芯表面破损不是由所述挤塑装置温度引起并将绝缘线芯传送速度vs与预设标准进行比对以对绝缘线芯表面破损原因进行进一步判定;

32.若t1<t≤t2,所述中控单元判定绝缘线芯表面破损由挤塑装置温度高于预设标准导致并使用c1对挤塑装置温度t进行调节,调节后的挤塑装置温度记为t’,设定,t’=t

×

c1;

33.若t2<t,所述中控单元判定绝缘线芯表面破损由挤塑装置温度高于预设标准导致并使用c2对挤塑装置温度t进行调节,调节后的挤塑装置温度记为t’,设定,t’=t

×

c2。

34.进一步地,当所述中控单元判定绝缘线芯表面破损不是由所述挤塑装置温度引起时,中控单元将导体传送速度vz与预设标准进行比对以判定是否对导体传送速度进行调节;所述中控单元设有第一预设传送速度vz1、第二传送速度vz2、第一速度调节系数ε1和第二速度调节系数ε2,其中,0<vz1<vz2,0<ε2<ε1<1,

35.若vz≤vz1,所述中控单元判定绝缘线芯表面破损不是由导体传送速度引起并将判定信息传送至与所述控制分析器相连的所述显示屏以提醒对挤塑装置进行故障排查;

36.若vz1<vz≤vz2,所述中控单元判定绝缘线芯表面破损由导体传送速度不符合预设标准引起并使用ε1对导体传送速度vz进行调节,调节后的导体传送速度记为vz’,设定vz’=vz

×

ε1;

37.若vz2<vz,所述中控单元判定绝缘线芯表面破损由导体传送速度不符合预设标准引起并使用ε2对导体传送速度vz进行调节,调节后的导体传送速度记为vz’,设定vz’=vz

×

ε2。

38.进一步地,所述s5中,所述中控单元记录检测次数m并在进行在线检测前将m与预设标准进行比对以判定是否允许在线检测;所述中控单元设有最高检测次数mmax,

39.若m<mmax,所述中控单元判定允许此次在线检测进行;

40.若m≥mmax,所述中控单元判定不允许此次在线检测进行并将判定结果传送至与所述控制分析器相连的所述显示屏以提醒对所述挤塑装置进行故障排查。

41.进一步地,所述第一模具、所述第二模具和所述第三模具均可通过所述中控单元的控制进行伸缩。

42.进一步地,所述挤塑装置的初始的运行参数通过所述控制分析器进行人工设置。

43.与现有技术相比,本发明的有益效果在于,通过对导体屏蔽层压力的检测相应的调节第一模具的伸缩并且根据在线检测的结果设有不同的调节方式,提高了挤压过程的精度的,保证中压交联电缆性能的同时,提升了对中压交联电缆的挤塑厚度的均匀性,从而提高产品质量。

44.进一步地,所述中控单元将p与预设标准进行比对以判定是否控制第一模具进行伸缩以调节第一料液管道的机头处压力,避免了因机头处压力过大导致的所述导体屏蔽层凹陷的问题,提高了挤压过程的精度,在保证制得的中压交联电缆质量的同时,提升了本发明对中压交联电缆的挤塑效率,并且本发明提升了对中压交联电缆的挤塑厚度的均匀性,从而提高产品质量。

45.进一步地,所述硫化管内设有气体压强仪,用以检测硫化管内气压,中控单元可根据硫化管内的气压对硫化管内氮气的供给速度进行相应的调节,避免了因气压过大导致的硫化过程中导体屏蔽层凹陷的问题,在保证制得的中压交联电缆质量的同时,提升了本发明对中压交联电缆的挤塑效率,并且本发明提升了对中压交联电缆的挤塑厚度的均匀性,从而提高产品质量。

46.进一步地,所述中控单元设有第一预设破损数量和第二预设破损数量,所述中控单元通过计算模块计算绝缘线芯表面破损位置数量,并作出对应的调节,提高了挤压过程的精度,在保证制得的中压交联电缆质量的同时,提升了本发明对中压交联电缆的挤塑效率,并且本发明提升了对中压交联电缆的挤塑厚度的均匀性,从而提高产品质量。

47.进一步地,所述中控单元将挤塑装置温度与预设标准进行比对以判定如何对挤塑装置温度进行调节,避免了因温度过高导致的机头压力大、挤出稳定性差一级料液粘度低的问题,从而提高了挤压过程的精度,在保证制得的中压交联电缆质量的同时,提升了本发明对中压交联电缆的挤塑效率,并且本发明提升了对中压交联电缆的挤塑厚度的均匀性,从而提高产品质量。

48.进一步地,所述中控单元设有最高检测次数,避免了因重复检测导致的材料浪费和拖延生产时间的问题,在保证制得的中压交联电缆质量的同时,提升了本发明对中压交联电缆的挤塑效率,并且本发明提升了对中压交联电缆的挤塑厚度的均匀性,从而提高产品质量。

附图说明

49.图1为本发明实施例所述挤塑装置的结构示意图;

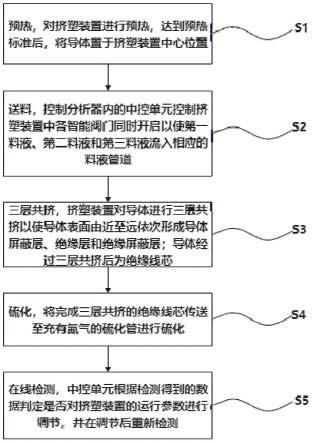

50.图2为本发明实施例所述中压交联电缆防凹陷挤塑工艺的流程图;

51.图3为本发明实施例所述中控单元将p与预设标准进行比对以判定是否控制第一料液管道进行伸缩以调节第一料液管道的机头处压力的流程图;

52.图4为本发明实施例所述中控单元将p4与预设标准进行比对以判定是否对硫化管内氮气的供给速度进行调节的流程图;

53.图5为本发明实施例所述中控单元将n与预设标准进行比对以判定是否绝缘线芯表面破损原因的流程图;

54.图中,第一模具1、第二模具2、第三模具3、导体管道4、第一料液管道5、第二料液和第三料液共用管道6。

具体实施方式

55.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

56.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

57.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

58.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

59.请参阅图1所示,其为本发明实施例所述挤塑装置的结构示意图,本发明实施例所述挤塑装置包括:

60.挤塑模具,其包括位于所述挤塑装置外表面的第三模具3、位于所述挤塑装置内部的第一模具1和位于第一模具1和第三模具3之间的第二模具2,用以对料液进行挤压成型;

61.导体管道4,其与所述第一模具1相连用以传送导体;所述导体管道4上设有传送开关(未画出),用以控制导体的传送以及传送速度;

62.料液管道,其包括与所述第二模具2相连的第一料液管道5以及与所述第三模具3相连的第二料液和第三料液共用管道6,用以向对应的管道传送料液;

63.智能阀门(未画出),其包括位于第一料液管道5上的第二智能阀门以及位于第二料液和第三料液共用管道6上的第三智能阀门,用以通过切换智能阀门的开启状态控制各料液管道内料液的传输状态;

64.请参阅图2所示,其为本发明实施例所述中压交联电缆防凹陷挤塑工艺的流程图,本发明实施例所述中压交联电缆防凹陷挤塑工艺包括:

65.步骤s1、预热,对挤塑装置进行预热,达到预热标准后,将导体置于挤塑装置中心位置;

66.步骤s2、送料,控制分析器内的中控单元控制所述挤塑装置中与第一模具1相连的导体管道4的传送开关、与第二模具2相连的第一料液管道5的第二智能阀门和与第三模具3相连的第二料液和第三料液共用管道6的第三智能阀门同时开启以使第一料液、第二料液和第三料液流入相应的料液管道;

67.步骤s3、三层共挤,所述挤塑装置对导体进行三层共挤以使所述第一料液覆于导体表面形成导体屏蔽层、所述第二料液覆于导体屏蔽层表面形成绝缘层以及所述第三料液覆于绝缘层表面形成绝缘屏蔽层;所述导体完成三层共挤后为绝缘线芯;

68.步骤s4、硫化,将完成三层共挤的绝缘线芯传送至充有氮气的硫化管进行硫化;

69.步骤s5、在线检测,中控单元根据检测得到的数据判定是否对所述挤塑装置的运行参数进行调节,并在调节后重新检测;所述在线检测为全程监测;所述运行参数包括挤塑

装置温度、导体传送速度、监测频率、各料液管道的位置和硫化管内氮气的供给速度。

70.请参阅图3所示,其为本发明实施例所述中控单元将p与预设标准进行比对以判定是否控制第一料液管道5进行伸缩以调节第一料液管道5的机头处压力的流程图,在所述步骤s3中,当所述挤塑装置对导体进行三层共挤时,所述挤塑装置内的第一压力器检测所述第一料液管道5机头处的压力p并且将检测到的数据传送至所述中控单元,中控单元将p与预设标准进行比对以判定是否控制第一模具1进行伸缩以调节第一模具1的机头处压力;所述中控单元设有第一预设压力p1、第二预设压力p2和伸缩调节系数α1,其中,p1=100bar,p2=200bar,α1=0.01,

71.若p≤p1,所述中控单元判定所述第一料液管道5机头处压力低于预设标准范围并控制第一模具1沿机头方向伸长l距离,设定l=(p1-p)

×

α1;

72.若p1<p≤p2,所述中控单元判定所述第一料液管道5机头处压力符合预设标准范围并不控制第一模具1进行伸缩以调节第一料液管道5的机头处压力;

73.若p2<p,所述中控单元判定所述第一料液管道5机头处压力大于预设标准范围并控制第一模具1沿机头反方向缩短l距离,设定l=(p-p2)

×

α1。

74.具体而言,当所述中控单元判定所述第一料液管道5机头处压力不符合预设标准范围并控制第一模具1伸长距离或缩短距离时,中控单元将l与预设标准进行比对以判定如何相应地调节第二料液和第三料液的流速v2;所述中控单元设有第一预设距离l1、第二预设距离l2、第一调节系数β1和第二调节系数β2,其中,l1=1mm,l2=2mm,β1=0.1,β2=0.15,

75.当所述中控单元判定控制所述第一料液管道5沿机头方向伸长l距离时,若l≤l1,所述中控单元判定无需对所述第二料液和第三料液的流速v2进行调节;

76.若l1<l≤l2,所述中控单元判定使用β1对所述第二料液和第三料液的流速v2进行调节,调节后的第二料液和第三料液的流速记为v2’,设定,v2’=v2-(v2

×

β1);

77.若l2<l,所述中控单元判定使用β2对所述第二料液流速和第三料液的v2进行调节,调节后的第二料液和第三料液的流速记为v2’,设定,v2’=v2-(v2

×

β2);

78.当所述中控单元判定控制所述第一料液管道5沿机头反方向缩短l距离时,若l≤l1,所述中控单元判定无需对所述第二料液和第三料液的流速v2进行调节;

79.若l1<l≤l2,所述中控单元判定使用β1对所述第二料液和第三料液的流速v2进行调节,调节后的第二料液和第三料液的流速记为v2’,设定,v2’=v2+(v2

×

β1);

80.若l2<l,所述中控单元判定使用β2对所述第二料液和第三料液的流速v2进行调节,调节后的第二料液和第三料液的流速记为v2’,设定,v2’=v2+(v2

×

β2)。

81.请参阅图4所示,其为本发明实施例所述中控单元将p4与预设标准进行比对以判定是否对硫化管内氮气的供给速度进行调节的流程图,,所述步骤s4中,当绝缘线芯传送至充有氮气的所述硫化管进行硫化时,中控单元控制硫化管内设置的气体压强仪检测硫化管内气压p4并将p4与预设标准进行比对以判定是否对硫化管内氮气的供给速度vd进行调节;所述中控单元设有第一预设气压pa、第二预设气压pb、第一气压调节系数γ1和第二气压调节系数γ2,其中,pa=8,pb=12,γ1=0.6,γ2=1.4,

82.若p4≤pa,所述中控单元判定所述硫化管内气压低与预设标准并使用γ2对氮气的供给速度vd进行调节,调节后的氮气的供给速度记为vd’,设定vd’=vd

×

γ2;

83.若pa<p4≤pb,所述中控单元判定所述硫化管内气压符合预设标准并不对氮气的供给速度进行调节;

84.若pb<p4,所述中控单元判定所述硫化管呢气压高于预设标准并使用γ1对氮气的供给速度vd进行调节,调节后的氮气的供给速度记为vd’,设定vd’=vd

×

γ1。

85.请参阅图5所示,其为本发明实施例所述中控单元将n与预设标准进行比对以判定是否绝缘线芯表面破损原因的流程图,所述步骤s5中,当对绝缘线芯进行在线检测时,所述中控单元接收与中控单元相连的绝缘检测机检测到的绝缘线芯表面破损位置、通过中控单元内的计算模块计算绝缘线芯表面破损位置数量n并将n与预设标准进行比对以判定绝缘线芯表面破损原因;所述中控单元设有第一预设破损数量n1和第二预设破损数量n2,其中,n1=5,n2=15,

86.若n≤n1,所述中控单元判定绝缘线芯表面破损为偶然原因;

87.若n1<n≤n2,所述中控单元初步判定绝缘线芯表面破损由于所述挤塑装置温度t高于预设标准导致并根据t与预设标准比对进行进一步判定;

88.若n2<n,所述中控单元判定所述挤塑装置发生故障并将判定信息传送至与所述控制分析器相连的显示屏以提醒对挤塑装置进行故障排查。

89.请继续参阅图1至图5所示,当所述中控单元初步判定绝缘线芯表面破损由于所述挤塑装置温度t高于预设标准导致时,中控单元将t与预设标准进行比对以判定如何对挤塑装置温度t进行调节;所述中控单元设有第一预设温度t1、第二预设温度t2、第一温度调节系数c1和第二温度调节系数c2,其中,t1=120℃,t2=140℃,c1=0.9,c2=0.8,

90.若t≤t1,所述中控单元判定绝缘线芯表面破损不是由所述挤塑装置温度引起并将绝缘线芯传送速度vs与预设标准进行比对以对绝缘线芯表面破损原因进行进一步判定;

91.若t1<t≤t2,所述中控单元判定绝缘线芯表面破损由挤塑装置温度高于预设标准导致并使用c1对挤塑装置温度t进行调节,调节后的挤塑装置温度记为t’,设定,t’=t

×

c1;

92.若t2<t,所述中控单元判定绝缘线芯表面破损由挤塑装置温度高于预设标准导致并使用c2对挤塑装置温度t进行调节,调节后的挤塑装置温度记为t’,设定,t’=t

×

c2。

93.具体而言,当所述中控单元判定绝缘线芯表面破损不是由所述挤塑装置温度引起时,中控单元将导体传送速度vz与预设标准进行比对以判定是否对导体传送速度进行调节;所述中控单元设有第一预设传送速度vz1、第二传送速度vz2、第一速度调节系数ε1和第二速度调节系数ε2,其中,vz1=30m/s,vz2=40m/s,ε1=0.9,ε2=0.8,

94.若vz≤vz1,所述中控单元判定绝缘线芯表面破损不是由导体传送速度引起并将判定信息传送至与所述控制分析器相连的所述显示屏以提醒对挤塑装置进行故障排查;

95.若vz1<vz≤vz2,所述中控单元判定绝缘线芯表面破损由导体传送速度不符合预设标准引起并使用ε1对导体传送速度vz进行调节,调节后的导体传送速度记为vz’,设定vz’=vz

×

ε1;

96.若vz2<vz,所述中控单元判定绝缘线芯表面破损由导体传送速度不符合预设标准引起并使用ε2对导体传送速度vz进行调节,调节后的导体传送速度记为vz’,设定vz’=vz

×

ε2。

97.具体而言,所述s5中,所述中控单元记录检测次数m并在进行在线检测前将m与预

设标准进行比对以判定是否允许在线检测;所述中控单元设有最高检测次数mmax=3,

98.若m<mmax,所述中控单元判定允许此次在线检测进行;

99.若m≥mmax,所述中控单元判定不允许此次在线检测进行并将判定结果传送至与所述控制分析器相连的所述显示屏以提醒对所述挤塑装置进行故障排查。

100.具体而言,所述第一模具1、所述第二模具2和所述第三模具3均可通过所述中控单元的控制进行伸缩。

101.具体而言,所述挤塑装置的初始的运行参数通过所述控制分析器进行人工设置。

102.实施例1

103.本实施例中,所述控制分析器在所述装置运行时通过所述中控单元控制所述第一压力检测器检测所述第一料液管道5机头处的压力p,测得第一料液管道5机头处的压力p=350bar,此时,p>p2,中控单元判定所述第一料液管道5机头处压力大于预设标准范围并控制第一模具1沿机头反方向缩短距离l=(350-200)

×

0.01=1.5mm,此时l1<l<l2,中控单元判定使用β1对所述第二料液和第三料液流速v2进行调节,本实施例中第二料液和第三料液的流速v2=200ml/min,调节后的第二料液和第三料液的流速v2记为v2’=200-(200

×

0.1)=180ml/min,本实施例中硫化管内气压p4=15bar,此时p4>pb,使用γ1对氮气的供给速度vd进行调节,本实施例中v=15m/s,调节后的氮气的供给速度记为vd’,设定vd’=15

×

0.6=9m/s。控制分析器重新通过所述中控单元控制所述第一压力检测器检测所述第一料液管道5机头处的压力p,测得第一料液管道5机头处的压力p=150bar,此时,p1<p<p2,中控单元判定所述第一料液管道5机头处压力符合预设标准范围。

104.实施例2

105.本实施例中,所述控制分析器在所述装置运行时通过所述中控单元控制所述第一压力检测器检测所述第一料液管道5机头处的压力p,测得第一料液管道5机头处的压力p=150bar,此时,p1<p<p2,所述中控单元判定所述第一料液管道5机头处压力符合预设标准范围并不控制第一模具1进行伸缩以调节第一料液管道5的机头处压力。本实施例中硫化管内气压p4=10bar,此时pa<p4<pb,中控单元判定所述硫化管内气压符合预设标准并不对氮气的供给速度进行调节。本实施例中绝缘线芯表面破损位置数量n=10,中控单元初步判定绝缘线芯表面破损由于所述挤塑装置温度t高于预设标准导致并根据t与预设标准比对进行进一步判定,本实施例中挤塑装置温度t=130℃,此时,t1<t<t2,中控单元判定绝缘线芯表面破损由挤塑装置温度高于预设标准导致并使用c1对挤塑装置温度t进行调节,调节后的挤塑装置温度记为t’,t’=130

×

0.9=117℃。

106.实施例3

107.本发明优选实施例中,第二模具2相比第一模具1偏移1

°

,导体屏蔽层压力为250bar,第二模具2机头处内径为22.2mm,第三模具3机头处内径为35.7mm,硫化管压力为6.5bar。

108.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

109.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人

员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1