一种芯片扇出型封装方法与流程

1.本发明涉及芯片封装领域,特别涉及一种芯片扇出型封装方法。

背景技术:

2.芯片扇出型封装方法是一种扇出型封装技术,为face down扇出型封装技术,可以实现小pad pitch、fine l/s高密度扇出型封装、提升封装性能,随着科技的不断发展,人们对于芯片扇出型封装方法的制造工艺要求也越来越高。

3.现有的芯片扇出型封装方法在使用时存在一定的弊端,首先,已有chip first face up扇出型封装技术需要使用cu pillar,成本高昂,已有chip first face down扇出型封装技术,芯片会明显突出emc等封装载体,表面不平整,难以制作精细线路、性能差,不利于人们的使用,还有,已有扇出型封装技术,芯片位移因molding 等工艺影响,芯片位移大,难以满足小pad pitch、fine l/s高密度封装,给人们的使用过程带来了一定的不利影响,为此,我们提出一种芯片扇出型封装方法。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种芯片扇出型封装方法,可以在制作导通孔的同时形成贴片对位mark,贴片精度高,可以实现小pad pitch、fine l/s高密度封装,芯片表面不会凸起与emc 等载体表面,性能更优异,不需要使用cu bump或者锡银,成本更低廉,可以有效解决背景技术中的问题。

6.(二)技术方案

7.为实现上述目的,本发明采取的技术方案为:一种芯片扇出型封装方法,包括以下操作步骤:

8.s1:可剥离层制作:通过涂布技术在晶圆或者方形等尺寸载体上制作可剥离层;

9.s2:绝缘层制作:通过涂布技术在载体上增加一层绝缘层;

10.s3:导通孔制作:通过光刻、激光打孔技术形成导通孔和贴片对位mark等各种所需图形;

11.s4:芯片预处理:按照工艺需求进行研磨减薄和切割等芯片预处理操作;

12.s5:芯片正面dip粘结胶:通过dip工艺在芯片正面形成粘结胶;

13.s6:贴片:采用face down方式贴片,芯片需要将打开的pad 和导通孔进行对位;

14.s7:芯片保护:通过塑封、压膜技术在芯片四周形成保护;

15.s8:解键合:通过激光、机械工艺进行解键合操作,实现封装主体和carrier载体分离;

16.s9:粘结胶去除:通过plasma干刻或者湿法技术去除芯片pad 上的粘结胶等,使芯片pad充分暴露;

17.s10:再布线:在芯片pad上制作再布线层;

18.s11:锡球成型:通过植球、印刷等制作锡球并成型;

19.s12:切割成型:将封装体切割成所需要的单颗成品,芯片扇出型封装制备完成。

20.作为本技术一种优选的技术方案,所述s1-s12步骤中芯片扇出型封装制备流程为可剥离层制作、绝缘层制作、导通孔制作、芯片预处理、芯片正面dip粘结胶、贴片、芯片保护、解键合、粘结胶去除、再布线、锡球成型、切割成型。

21.作为本技术一种优选的技术方案,所述s1步骤中可剥离层可以是光解键合、热解键合、机械解键合等各种特性材料。

22.作为本技术一种优选的技术方案,所述s2步骤中绝缘层可以是 pi/abf等各类材料。

23.作为本技术一种优选的技术方案,所述芯片扇出型封装制备时先制作第一层绝缘层及导通孔,并同时制作贴片对位mark,且贴片对位mark实现小pad pitch、fine l/s高密度封装。

24.作为本技术一种优选的技术方案,所述芯片扇出型封装制备时先制作第一层绝缘层及导通孔,并通过激光、机械工艺进行解键合操作,且解键合操作实现精细线路制作。

25.作为本技术一种优选的技术方案,所述s4步骤前可以增加粘结胶制作工艺,通过涂布技术在绝缘层上形成粘结胶,此时,所述s5 步骤中芯片正面dip粘结胶工艺删除。

26.作为本技术一种优选的技术方案,所述s1与s2步骤均采用涂布的方式,所述s3步骤中采用光刻、激光打孔方式,所述s7步骤中采用塑封与压膜方式。

27.(三)有益效果

28.与现有技术相比,本发明提供了一种芯片扇出型封装方法,具备以下有益效果:该一种芯片扇出型封装方法,可以在制作导通孔的同时形成贴片对位mark,贴片精度高,可以实现小pad pitch、 fine l/s高密度封装,芯片表面不会凸起与emc等载体表面,性能更优异,不需要使用cu bump或者锡银,成本更低廉,提升贴片精度可以实现小pad pitch、fine l/s高密度扇出型封装、提升封装性能,先制作第一层绝缘层及导通孔,并同时制作贴片对位mark,贴片对位精度高、可以实现小pad pitch、fine l/s高密度封装,先制作第一层绝缘层及导通孔,解键合后芯片表面平整、可以实现精细线路制作、性能更佳,无需cu bump或者锡银,成本更低,整个芯片扇出型封装方法结构简单,操作方便,使用的效果相对于传统方式更好。

附图说明

29.图1为本发明一种芯片扇出型封装方法中s1步骤的结构示意图。

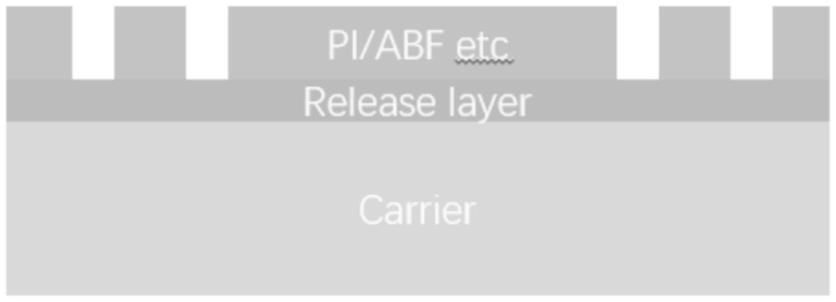

30.图2为本发明一种芯片扇出型封装方法中s2步骤的结构示意图。

31.图3为本发明一种芯片扇出型封装方法中s3步骤的结构示意图。

32.图4为本发明一种芯片扇出型封装方法中s4步骤的结构示意图。

33.图5为本发明一种芯片扇出型封装方法中s5步骤的结构示意图。

34.图6为本发明一种芯片扇出型封装方法中s6步骤的结构示意图。

35.图7为本发明一种芯片扇出型封装方法中s7步骤的结构示意图。

36.图8为本发明一种芯片扇出型封装方法中s8步骤的结构示意图。

37.图9为本发明一种芯片扇出型封装方法中s9步骤的结构示意图。

38.图10为本发明一种芯片扇出型封装方法中s10步骤的结构示意图。

39.图11为本发明一种芯片扇出型封装方法中s11步骤的结构示意图。

40.图12为本发明一种芯片扇出型封装方法中s12步骤的结构示意图。

具体实施方式

41.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

42.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

43.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

44.如图1-12所示,一种芯片扇出型封装方法,包括以下操作步骤:

45.s1:可剥离层制作:通过涂布技术在晶圆或者方形等尺寸载体上制作可剥离层;

46.s2:绝缘层制作:通过涂布技术在载体上增加一层绝缘层;

47.s3:导通孔制作:通过光刻、激光打孔技术形成导通孔和贴片对位mark等各种所需图形;

48.s4:芯片预处理:按照工艺需求进行研磨减薄和切割等芯片预处理操作;

49.s5:芯片正面dip粘结胶:通过dip工艺在芯片正面形成粘结胶;

50.s6:贴片:采用face down方式贴片,芯片需要将打开的pad 和导通孔进行对位;

51.s7:芯片保护:通过塑封、压膜技术在芯片四周形成保护;

52.s8:解键合:通过激光、机械工艺进行解键合操作,实现封装主体和carrier载体分离;

53.s9:粘结胶去除:通过plasma干刻或者湿法技术去除芯片pad 上的粘结胶等,使芯片pad充分暴露;

54.s10:再布线:在芯片pad上制作再布线层;

55.s11:锡球成型:通过植球、印刷等制作锡球并成型;

56.s12:切割成型:将封装体切割成所需要的单颗成品,芯片扇出型封装制备完成。

57.进一步的,s1-s12步骤中芯片扇出型封装制备流程为可剥离层制作、绝缘层制作、导通孔制作、芯片预处理、芯片正面dip粘结胶、贴片、芯片保护、解键合、粘结胶去除、再布

线、锡球成型、切割成型。

58.进一步的,s1步骤中可剥离层可以是光解键合、热解键合、机械解键合等各种特性材料。

59.进一步的,s2步骤中绝缘层可以是pi/abf等各类材料。

60.进一步的,芯片扇出型封装制备时先制作第一层绝缘层及导通孔,并同时制作贴片对位mark,且贴片对位mark实现小pad pitch、 fine l/s高密度封装。

61.进一步的,芯片扇出型封装制备时先制作第一层绝缘层及导通孔,并通过激光、机械工艺进行解键合操作,且解键合操作实现精细线路制作。

62.进一步的,s4步骤前可以增加粘结胶制作工艺,通过涂布技术在绝缘层上形成粘结胶,此时,s5步骤中芯片正面dip粘结胶工艺删除。

63.进一步的,s1与s2步骤均采用涂布的方式,s3步骤中采用光刻、激光打孔方式,s7步骤中采用塑封与压膜方式。

64.实施例1:

65.如图1所示,可剥离层制作:通过涂布等技术,在晶圆或者方形等尺寸载体上制作可剥离层,可剥离层可以是光解键合、热解键合、机械解键合等各种特性材料;

66.如图2所示,绝缘层制作:通过涂布等技术,在载体上增加一层绝缘层,绝缘层可以是pi/abf等各类材料;

67.如图3所示,导通孔制作:通过光刻、激光打孔等技术形成导通孔和贴片对位mark等各种所需图形;

68.如图4所示,芯片预处理:按照工艺需求进行研磨减薄和切割等芯片预处理;

69.如图5所示,芯片正面dip粘结胶:通过dip等工艺,在芯片正面形成粘结胶;

70.如图6所示,贴片:face down方式贴片,芯片需要打开的pad 和导通孔进行对位;

71.如图7所示,芯片保护:通过塑封、压膜等技术,在芯片四周形成保护;

72.如图8所示,解键合:通过激光、机械等工艺进行解键合、实现封装主体和carrier载体分离;

73.如图9所示,通过plasma干刻或者湿法等技术,去除芯片pad 上粘结胶等,使芯片pad暴露出来;

74.如图10所示,再布线:芯片pad上制作再布线层;

75.如图11所示,锡球成型:通过植球、印刷等制作锡球;

76.如图12所示,切割成型:将封装体切割成所需要的单颗成品。

77.实施例2:

78.1、可剥离层制作:通过涂布等技术,在晶圆或者方形等尺寸载体上制作可剥离层,可剥离层可以是光解键合、热解键合、机械解键合等各种特性材料;

79.2、绝缘层制作:通过涂布等技术,在载体上增加一层绝缘层,绝缘层可以是pi/abf等各类材料;

80.3、导通孔制作:通过光刻、激光打孔等技术形成导通孔和贴片对位mark等各种所需图形;

81.4、粘结胶制作:通过涂布等技术,在绝缘层上形成粘结胶;

82.5、芯片预处理:按照工艺需求进行研磨减薄和切割等芯片预处理;

83.6、贴片:face down方式贴片,芯片需要打开的pad和导通孔进行对位;

84.7、芯片保护:通过塑封、压膜等技术,在芯片四周形成保护;

85.8、解键合:通过激光、机械等工艺进行解键合、实现封装主体和carrier载体分离;

86.9、通过plasma干刻或者湿法等技术,去除芯片pad上粘结胶等,使芯片pad暴露出来;

87.10、再布线:芯片pad上制作再布线层;

88.11、锡球成型:通过植球、印刷等制作锡球;

89.12、切割成型:将封装体切割成所需要的单颗成品。

90.需要说明的是,在本文中,诸如第一和第二(一号、二号)等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

91.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1