丝网印刷不良电池片的处理方法与流程

1.本发明涉及异质结太阳电池技术领域,特别是涉及一种丝网印刷不良电池片的处理方法。

背景技术:

2.异质结电池,又称hjt电池(hereto-junction with intrinsic thin-layer),被誉为perc(passivated emitter and rear cell)之后最有前景的太阳能电池技术,相对于传统晶硅技术,由于非晶硅薄膜的引入,硅异质结太阳电池的晶硅衬底前后表面实现了良好的钝化,因而其表面钝化更趋完善。且非晶硅薄膜隔绝了金属电极与硅材料的直接接触,其载流子复合损失进一步降低,可以提升转换效率。

3.hjt电池技术有着高效率和高发电量的天然优势,和目前主流的perc技术相比,hjt电池目前最大的问题是成本较高。目前,上游的硅料价格上涨飞快,自2020年下半年以来,价格从8万元/吨一路飙升至超过20多万元/吨,而目前行业主流单晶硅片厚度为180μm,n型与p型硅片厚度亦基本一致。但n型硅片具备更高的减薄潜力,异质结电池已有100μm以下厚度的试验产品,预计随着硅片薄片化趋势的持续,异质结电池硅片成本有望得到进一步降低,并取得相对于p型电池的比较优势。目前产业在持续努力不断提升hjt转换效率的同时,降低制造成本提升投产性价比已成为首要任务。

4.在异质结电池片制备过程中,电池片需要经过制绒清洗

→

cvd镀膜

→

pvd镀膜

→

印刷

→

烘干

→

固化

→

测试,其制造工艺流程较短,电池片只需要2.5小时左右完成生产。hjt独特的工艺在于非晶硅薄膜沉积以及tco(transparent conductive oxide)膜沉积和低温银浆印刷,全程最高温度不超过230℃,hjt采用双面镀ito导电膜和双面印刷银浆,而非传统电池片正面银浆与背面铝浆方式。

5.hjt电池片在丝网印刷过程中,需要依靠生产人员经验素质和机器配合完成完整的印刷过程,尤其是最后一道印刷工序没有规律和不时出现人员管理技能水平、机械不灵敏、物料状态、处理方法、环境污染等因素导致时常出现印刷异常,进而形成经烘干和固化后印刷不良的电池片。印刷不良主要有正面图形不完整、背面图形不完整、侧面漏浆导致的正面导通漏电等等。所有这些印刷次品一旦经过固化后,轻度的成为降级片,严重的直接导致报废片,从而影响到最终的产品良率和转换效率。

6.因此,对电池片生产过程中固化后的丝网印刷不良片进行返工处理,可以有效地提高产品的良率和效率。然而,经过固化后的丝网印刷不良片中银栅线的附着性很强,与tco膜黏合紧密,且tco膜硬度较高、耐磨性和耐化学腐蚀性较好,给丝网印刷不良片的返工处理造成很大困难。

技术实现要素:

7.基于此,有必要提供一种能够有效地对丝网印刷不良电池片进行返工的丝网印刷不良电池片的处理方法。

8.根据本发明的一个方面,提供了一种丝网印刷不良电池片的处理方法,包括如下步骤:

9.将丝网印刷不良电池片置于含有碱金属氢氧化物和双氧水的第一清洗液中进行第一清洗;以及

10.将第一清洗后的所述丝网印刷不良电池片置于含有硝酸和盐酸的第二清洗液中进行第二清洗。

11.在其中一些实施例中,所述第一清洗液按体积份数计包括:质量分数为40%~50%碱金属氢氧化物1份、质量分数为25%~35%过氧化氢6~9份和水13~15份。

12.在其中一些实施例中,所述第一清洗的温度为50℃~60℃,时间为100s~200s。

13.在其中一些实施例中,所述第二清洗液按体积份数计包括:质量分数为30%~68%硝酸2~3份、质量分数为30%~40%盐酸0.5~0.7份和水1~3份。

14.在其中一些实施例中,所述第二清洗的温度为23℃~27℃,时间为3000s~4000s。

15.在其中一些实施例中,在所述第二清洗之后,所述处理方法还包括将所述丝网印刷不良电池片置于含有氢氟酸和盐酸的第三清洗液中进行第三清洗的步骤。

16.在其中一些实施例中,所述第三清洗液按体积份数计包括:质量分数为45%~55%氢氟酸7~9份、质量分数为30%~40%盐酸3~6份和水10~13份。

17.在其中一些实施例中,所述第三清洗的温度为23℃~27℃,时间为400s~580s。

18.在其中一些实施例中,在所述第二清洗之后,且在所述第三清洗之前,所述处理方法还包括如下步骤:

19.将第二清洗后的所述丝网印刷不良电池片置于含有碱金属氢氧化物和双氧水的第四清洗液中进行第四清洗;以及

20.将第四清洗后的所述丝网印刷不良电池片置于含有盐酸和双氧水的第五清洗液中进行第五清洗。

21.在其中一些实施例中,所述第四清洗液按体积份数计包括:质量分数为40%~50%碱金属氢氧化物1份、质量分数为25%~35%过氧化氢5~6份和水9~10份。

22.在其中一些实施例中,所述第四清洗的温度为55℃~60℃,时间为300s~400s。

23.在其中一些实施例中,所述第五清洗液按体积份数计包括:质量分数为30%~40%盐酸2~5份、质量分数为25%~35%过氧化氢3~6份和水9~11份。

24.在其中一些实施例中,所述第四清洗的温度为55℃~65℃,时间为350s~450s。

25.在其中一些实施例中,在所述第三清洗之后,所述处理方法还包括将所述丝网印刷不良电池片置于含有氢氟酸的第六清洗液中进行第六清洗的步骤。

26.在其中一些实施例中,所述第六清洗液按体积份数计包括:质量分数为45%~55%氢氟酸1份和水10~11份。

27.在其中一些实施例中,所述第六清洗的温度为23℃~27℃,时间为230s~280s。

28.与现有技术相比,本发明具有如下有益效果:

29.通过将丝网印刷不良电池片先置于含有碱金属氢氧化物和双氧水的第一清洗液中进行清洗,去除电池片上的有机脏污、无机颗粒物和金属杂质,并使银栅线上形成氧化层增强银栅线的亲水性;然后将电池片置于含有硝酸和盐酸的第二清洗液中进行清洗,使银栅线从电池片上被彻底剥离和去除,并去除金属杂质,从而很好地将固化后的银栅线从电

池片上去除。

30.此外,采用含有氢氟酸和盐酸的第三清洗液对电池片进行清洗,可以对丝网印刷不良电池片上的tco导电膜进行快速有效地去除。

附图说明

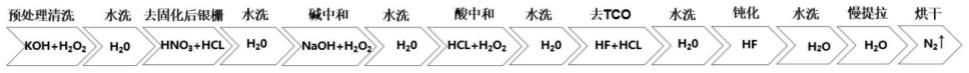

31.图1为本发明的处理方法的工艺流程示意图;

32.图2为处理之前的丝网印刷不良电池片的照片;

33.图3为通过本发明的处理方法处理之后的电池片的照片。

具体实施方式

34.为使本发明的上述目的、特征和优点能够更加明显易懂,对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

36.由于低温银浆中主要含有固定片状银粉、有机树脂、溶剂、触变剂和其他助剂;其中片状银粉与常规的球状银粉相比,片状银粉跟基硅主要是面面接触,固化后黏合更紧密,加上有机树脂对银粉和有机基材粘接性更好。因此,对经过固化后的丝网印刷不良电池片进行返工处理时,银栅线的附着性很强,与tco膜黏合紧密,使用常规的方法无法完全去除银栅线,无法很好地改善印刷不良偏高的问题。

37.请参阅图1,本发明的一些实施方式提供了一种丝网印刷不良电池片的处理方法,包括如下步骤s1至步骤s14。

38.步骤s1:将丝网印刷不良电池片置于含有碱金属氢氧化物和双氧水的第一清洗液中进行第一清洗。丝网印刷不良电池片的照片如图2所示。

39.其中,丝网印刷不良电池片是指异质结电池生产过程中经过硅片制绒清洗、非晶硅镀膜、tco镀膜、丝网印刷银栅线并固化后,出现印刷不良的电池片。

40.通过将该丝网印刷不良电池片置于含有碱金属氢氧化物和双氧水的第一清洗液中进行第一清洗,利用双氧水在碱性液体中的皂化作用,可以对丝网印刷不良电池片上的有机脏污、无机颗粒物和金属杂质等进行预处理清洗;并利用双氧水的分解对银栅线进行氧化处理可使银栅线上形成氧化层,通过该氧化层空间结构中的无数小孔可以增强银栅线的亲水性,从而有利于后续的步骤中对银栅线进行彻底去除。

41.在其中一些实施例中,该第一清洗液按照体积份数计包括质量分数为40%~50%碱金属氢氧化物1份、质量分数为25%~35%过氧化氢6~9份和水13~15份;其中,碱金属氢氧化物优选为氢氧化钾。第一清洗过程的温度设置为50℃~60℃,清洗时间设置为100s~200s。第一清洗在容积为200l~230l的清洗槽中进行。采用上述组成的第一清洗液,并在上述的第一清洗温度和时间条件下,可以有效地去除丝网印刷不良电池片上的有机脏污、

无机颗粒物和金属杂质,并有效地增强银栅线的亲水性。

42.若碱金属氢氧化物和过氧化氢的用量过大、清洗时间清洗时间过长,不仅会增加生产成本、影响生产效率,而且会导致电池片过度减薄,影响后续制程。若第一清洗过程的温度过高,会导致过氧化氢分解和挥发过快,产生药剂浪费;而温度过低又会使过氧化氢分解不充分,影响清洗效果。

43.可以理解,上述第一清洗液的组分含量是以配置该第一清洗液时采用的碱金属氢氧化物溶液、过氧化氢溶液和水的体积来进行确定的。但本发明并不限定第一清洗液必须要按照上述的各溶液来进行组分的配置,而是只要配置后的第一清洗液中的碱金属氢氧化物、过氧化氢和水的含量满足按上述体积换算后的各组分含量即可。另外,第一清洗过程的温度可以为但不限于50℃、52℃、54℃、56℃、58℃、60℃;清洗时间可以为但不限于100s、120s、140s、160s、180s、200s。

44.步骤s2:对第一清洗后的丝网印刷不良电池片进行第一水洗。

45.具体地,将采用第一清洗液进行第一清洗后的丝网印刷不良电池片置于水洗槽中进行鼓泡水洗150s~170s,以去除丝网印刷不良电池片上残留的颗粒物质和部分药液。可理解,鼓泡水洗的时间可以为但不限于150s、152s、155s、158s、160s、165s、168s、170s。

46.步骤s3:将第一水洗后的丝网印刷不良电池片置于含有硝酸和盐酸的第二清洗液中进行第二清洗。

47.在第一水洗之后,本发明继续将丝网印刷不良电池片置于含有硝酸和盐酸的第二清洗液中进行第二清洗,利用硝酸对吸水性较好的氧化层和银栅进行反应,使银栅线从电池片上被彻底剥离和去除;利用盐酸对电池片表面和银栅线内的其他金属进行反应中和,从而达到基本去除银栅线和其他有害金属的目的。

48.在其中一些实施例中,上述的第二清洗液按体积份数计包括质量分数为30%~68%硝酸2~3份、质量分数为30%~40%盐酸0.5~0.7份和水1~3份。第二清洗过程的温度设置为常温,通常为23℃~27℃,第二清洗的时间设置为3000s~4000s。第一清洗在容积为200l~230l的清洗槽中进行。采用上述的第二清洗液和第二清洗温度和时间参数,可以有效地去除电池片上固化的银栅线和一些金属杂质。将第一清洗步骤与第二清洗步骤相结合,可以实现电池片上固化后的银栅线的彻底清除。银栅线氧化层和银栅与硝酸反应的主要反应方程式如下:

49.ag2o+2hno3=2agno3+h2o

50.3ag+4hno3=3agno3+2h2o+no

↑

51.若硝酸和盐酸的用量过大、清洗时间过长,会导致时间和资源的浪费,增加生产成本,同时会导致电池片残液偏多,难以清洗;而当硝酸和盐酸的用量过低或清洗时间过短时,则很难将固化后的银栅线剥离干净。

52.可理解,第二清洗过程的温度可以为但不限于23℃、24℃、26℃、27℃;第二清洗的时间可以为但不限于3000s、3200s、3400s、3600s、3800s、4000s。

53.步骤s4:对第二清洗后的丝网印刷不良电池片进行第二水洗。

54.具体地,将采用第二清洗液进行第二清洗后的丝网印刷不良电池片置于水洗槽中进行鼓泡水洗200s~240s,以去除丝网印刷不良电池片上残留的颗粒物质和部分药液。鼓泡水洗的时间可以为但不限于200s、210s、220s、230s、240s。

55.步骤s5:将第二水洗后的丝网印刷不良电池片置于含有碱金属氢氧化物和双氧水的第四清洗液中进行第四清洗。

56.本发明将经过第二水洗后的丝网印刷不良电池片置于第四清洗液中进行第四清洗;可以进一步去除电池片表面的有机脏污、无机颗粒物和金属杂质等,并利用碱金属氢氧化物对第二清洗步骤中残留的酸进行碱中和处理,提高电池片表面的清洁度。

57.在其中一些实施例中,该第四清洗液按体积份数计包括质量分数为40%~50%碱金属氢氧化物1份、质量分数为25%~35%过氧化氢5~6份和水9~10份。第四清洗过程的温度设置为55℃~60℃,第四清洗过程的时间设置为300s~400s。第四清洗在容积为200l~230l的清洗槽中进行。采用上述的第四清洗液和第四清洗温度和时间参数,可以有效地去除电池片表面的有机脏污、无机颗粒物和金属杂质,有效提高电池片的清洁度。

58.可以理解,第四清洗过程的温度可以为但不限于55℃、56℃、57℃、58℃、59℃、60℃;第四清洗过程的时间可以为但不限于300s、320s、340s、360s、380s、400s。

59.步骤s6:对第四清洗后的丝网印刷不良电池片进行第三水洗。

60.将采用第四清洗液进行第四清洗后的丝网印刷不良电池片置于水洗槽中进行鼓泡水洗200s~240s,以去除丝网印刷不良电池片上残留的颗粒物质和部分药液。可理解,鼓泡水洗的时间可以为但不限于200s、210s、220s、230s、240s。

61.步骤s7:将第三水洗后的丝网印刷不良电池片置于含有盐酸和双氧水的第五清洗液中进行第五清洗。

62.在第三水洗之后,采用含有盐酸和双氧水的第五清洗液继续对丝网印刷不良电池片进行第五清洗;可以进一步去除电池片表面的有机脏污、无机颗粒物和金属杂质等,并利用盐酸对电池片上残留的碱进行中和,以进一步提高电池片的清洁度。

63.在其中一些实施例中,该第五清洗液按体积份数计包括质量分数为30%~40%盐酸2~5份、质量分数为25%~35%过氧化氢3~6份和水9~11份。该第四清洗过程的温度设置为55℃~65℃,第四清洗过程的时间设置为350s~450s。第四清洗在容积为200l~230l的清洗槽中进行。

64.可以理解,第四清洗过程的温度可以为但不限于55℃、56℃、57℃、58℃、59℃、60℃、61℃、62℃、63℃、64℃、65℃;第四清洗过程的时间可以为但不限于350s、360s、380s、400s、420s、440s、450s。

65.步骤s8:对第五清洗后的丝网印刷不良电池片进行第四水洗。

66.将采用第五清洗液进行第五清洗后的丝网印刷不良电池片置于水洗槽中进行鼓泡水洗200s~240s,以去除丝网印刷不良电池片上残留的颗粒物质和部分药液。可理解,鼓泡水洗的时间可以为但不限于200s、210s、220s、230s、240s。

67.步骤s9:将第四水洗后的丝网印刷不良电池片置于含有氢氟酸和盐酸的第三清洗液中进行第三清洗。

68.tco导电膜(即锡掺杂氧化铟)的硬度较高,且耐磨性和耐化学腐蚀性较好,通常比较难于去除。本发明通过采用含有氢氟酸和盐酸的第三清洗液对电池片进行清洗,利用第三清洗液中的氢氟酸和盐酸可以对丝网印刷不良电池片上的tco导电膜(即锡掺杂氧化铟)进行快速去除。第三清洗液与tco导电膜反应的主要反应方程式如下:

69.in2o3+6hcl=2incl3+3h2o

70.in2o3+6hf=2inf3+3h2o

71.sno2+4hcl=2h2o+sno472.在其中一些实施例中,第三清洗液按体积份数计包括质量分数为45%~55%氢氟酸7~9份、质量分数为30%~40%盐酸3~6份和水10~13份。第三清洗过程的温度设置为23℃~27℃,第三清洗过程的时间设置为400s~580s。第三清洗在容积为220l~250l的清洗槽中进行。采用上述的第三清洗液和第三清洗工艺参数,可以实现对tco导电膜的有效去除,且无金属杂质残留。

73.若氢氟酸和盐酸的用量过大或清洗时间过长,不仅会导致时间和资源的浪费、增加生产成本,而且会导致电池片残液偏多,难以清洗;若氢氟酸和盐酸的用量过低或清洗时间过短时,则很难将tco导电膜剥离和清洗干净。

74.可以理解,第三清洗过程的温度可以为但不限于23℃、24℃、26℃、27℃;第三清洗过程的时间可以为但不限于400s、420s、440s、460s、480s、500s、520s、540s、560s、580s。

75.步骤s10:对第三清洗后的丝网印刷不良电池片进行第五水洗。

76.具体来说,将采用第三清洗液进行第三清洗后的丝网印刷不良电池片置于水洗槽中进行鼓泡水洗200s~240s,以去除丝网印刷不良电池片上残留的颗粒物质和部分药液。可理解,鼓泡水洗的时间可以为但不限于200s、210s、220s、230s、240s。

77.步骤s11:在第五水洗之后,将丝网印刷不良电池片置于含有氢氟酸的第六清洗液中进行第六清洗。

78.去除tco导电膜之后,电池片上的硅膜可能会部分被氧化形成二氧化硅;利用第六清洗液中的氢氟酸可以大大减少电池片上的硅氧化层残留,同时增强电池片的疏水性,为后续的慢提拉脱水和烘干起到铺垫的作用。二氧化硅与氢氟酸反应的反应方程式如下:

79.sio2+4hf=sif4(气体)

↑

+2h2o

80.在其中一些实施例中,第六清洗液按体积份数计包括质量分数为45%~55%氢氟酸1份和水10~11份。第六清洗过程的温度设置为23℃~27℃,第六清洗过程的时间设置为230s~280s。第六清洗在容积为240l~245l的清洗槽中进行。可以理解,第六清洗过程的温度可以为但不限于23℃、24℃、26℃、27℃;第六清洗过程的时间可以为但不限于230s、240s、250s、260s、270s、280s。

81.步骤s12:对第六清洗后的丝网印刷不良电池片进行第六水洗。

82.具体来说,将采用第六清洗液进行第六清洗后的丝网印刷不良电池片置于水洗槽中进行鼓泡水洗200s~240s,以去除丝网印刷不良电池片上残留的颗粒物质和部分药液。可理解,鼓泡水洗的时间可以为但不限于200s、210s、220s、230s、240s。

83.步骤s13:对第六水洗后的丝网印刷不良电池片进行慢提拉脱水。

84.将经过第六水洗后的丝网印刷不良电池片置于容积为200l~220l的慢提拉槽中,慢提拉槽中加入水,水温设置为65℃~70℃,在不鼓泡的情况下清洗100s~130s,然后将电池片慢提拉缓慢提升,通过把花篮(盛放电池片的装置)从水中缓慢提起以使电池片表面吸附的液体量降低,使清洗后的电池片缓慢脱水,提高电池片的清洁度,且不会留下水痕。可以理解,水温可以为但不限于65℃、66℃、67℃、68℃、69℃、70℃;不鼓泡清洗的时间可以为但不限于100s、110s、120s、130s。

85.步骤s14:对慢提拉脱水后的丝网印刷不良电池片进行烘干。烘干后得到的电池片

的照片如图3所示。

86.将慢提拉脱水后的丝网印刷不良电池片置于烘干槽中,利用氮气的干燥和排水性对电池片进行烘干。烘干的温度设置为65℃~70℃,通过氮气对电池片进行烘干,全程无损去水,可以提高烘干效率和电池片的洁净度。可理解,烘干的温度可以为但不限于65℃、66℃、67℃、68℃、69℃、70℃。烘干的时间以将电池片完全干燥为准。

87.通过上述的处理方法,将固化后的丝网印刷不良电池片进行上述各步骤的反应和清洗,可以完全去除电池片上的银栅线、tco导电膜以及其他有害物质,解决了固化后的丝网印刷不良电池片银栅线去除不彻底的问题,同时避免了残留金属对处理后的电池片再次投产时的制绒工序的影响。采用本发明的处理方法可以对固化后的丝网印刷不良电池片进行很好地返工,使电池片能够符合再次投产的标准,使印刷不良的问题得到明显改善。

88.本发明的处理方法在很好地去除电池片上的银栅线和tco导电膜的同时,避免了残留金属对再次投产时制绒工序的影响,处理后的电池片能够符合再次投产的标准,电池效率与正常电池片持平。此外,本发明的处理方法将银栅线的去除工艺与tco导电膜的去除工艺相结合,使工艺完全一体化,解决了去固化后银栅线和去tco导电膜完全分开的问题,提高了生产效率和产能。

89.下面将结合具体实施例和对比例对本发明作进一步说明,但不应将其理解为对本发明保护范围的限制。

90.实施例1:

91.将固化后的异质结电池丝网印刷不良电池片置于第一清洗液中,在51℃温度条件下清洗110s。该第一清洗液按照配置时的体积份数计包括质量分数为40%~50%的氢氧化钾1份、质量分数为25%~35%过氧化氢6份和水13份。然后对丝网印刷不良电池片进行鼓泡水洗155s。

92.将丝网印刷不良电池片置于第二清洗液中,在25℃温度条件下清洗3200s。该第二清洗液按照配置时的体积份数计包括质量分数为30%~68%的硝酸2份、质量分数为30%~40%的盐酸0.5份和水1份。然后对丝网印刷不良电池片进行鼓泡水洗220s。

93.将丝网印刷不良电池片置于第四清洗液中,在55℃温度条件下清洗350s。该第四清洗液按照配置时的体积份数计包括质量分数为40%~50%的氢氧化钠1份、质量分数为25%~35%的过氧化氢5份和水9份。然后对丝网印刷不良电池片进行鼓泡水洗220s。

94.将丝网印刷不良电池片置于第五清洗液中,在55℃温度条件下清洗380s。该第五清洗液按照配置时的体积份数计包括质量分数为30%~40%的盐酸3份、质量分数为25%~35%的过氧化氢5份和水9份。然后对丝网印刷不良电池片进行鼓泡水洗220s。

95.将丝网印刷不良电池片置于第三清洗液中,在25℃温度条件下清洗450s。该第三清洗液按照配置时的体积份数计包括质量分数为45%~55%的氢氟酸7份、质量分数为30%~40%的盐酸3份和水10份。然后对丝网印刷不良电池片进行鼓泡水洗220s。

96.将丝网印刷不良电池片置于第六清洗液中,在25℃温度条件下清洗240s。该第六清洗液按照配置时的体积份数计包括质量分数为45%~55%的氢氟酸1份和水10份。然后对丝网印刷不良电池片进行鼓泡水洗220s。

97.将丝网印刷不良电池片置于慢提拉槽中进行慢提拉脱水。慢提拉槽中水温设置为65℃,不鼓泡清洗100s。然后将电池片在65℃温度下进行氮气烘干,得到返工处理后的电池

片。

98.通过上述的处理方法对异质结电池丝网印刷不良电池片进行返工处理,所得到的电池片银浆和镀膜层很好的去除干净,表面洁净度较高,转换效率与产线正常片持平。

99.实施例2:

100.将固化后的异质结电池丝网印刷不良电池片置于第一清洗液中,在55℃温度条件下清洗120s。该第一清洗液按照配置时的体积份数计包括质量分数为40%~50%的氢氧化钾1份、质量分数为25%~35%过氧化氢7份和水15份。然后对丝网印刷不良电池片进行鼓泡水洗160s。

101.将丝网印刷不良电池片置于第二清洗液中,在25℃温度条件下清洗3500s。该第二清洗液按照配置时的体积份数计包括质量分数为30%~68%的硝酸2份、质量分数为30%~40%的盐酸0.6份和水1份。然后对丝网印刷不良电池片进行鼓泡水洗230s。

102.将丝网印刷不良电池片置于第四清洗液中,在57℃温度条件下清洗380s。该第四清洗液按照配置时的体积份数计包括质量分数为40%~50%的氢氧化钠1份、质量分数为25%~35%的过氧化氢6份和水10份。然后对丝网印刷不良电池片进行鼓泡水洗230s。

103.将丝网印刷不良电池片置于第五清洗液中,在58℃温度条件下清洗390s。该第五清洗液按照配置时的体积份数计包括质量分数为30%~40%的盐酸4份、质量分数为25%~35%的过氧化氢6份和水10份。然后对丝网印刷不良电池片进行鼓泡水洗230s。

104.将丝网印刷不良电池片置于第三清洗液中,在25℃温度条件下清洗480s。该第三清洗液按照配置时的体积份数计包括质量分数为45%~55%的氢氟酸8份、质量分数为30%~40%的盐酸4份和水12份。然后对丝网印刷不良电池片进行鼓泡水洗230s。

105.将丝网印刷不良电池片置于第六清洗液中,在25℃温度条件下清洗250s。该第六清洗液按照配置时的体积份数计包括质量分数为45%~55%的氢氟酸1份和水10份。然后对丝网印刷不良电池片进行鼓泡水洗230s。

106.将丝网印刷不良电池片置于慢提拉槽中进行慢提拉脱水。慢提拉槽中水温设置为68℃,不鼓泡清洗110s。然后将电池片在68℃温度下进行氮气烘干,得到返工处理后的电池片。所得到的电池片银浆和镀膜层很好的去除干净,表面洁净度较高,转换效率与产线正常片持平。

107.对比例1:

108.将固化后的异质结电池丝网印刷不良电池片置于第一清洗液中,在40℃温度条件下清洗90s。该第一清洗液按照配置时的体积份数计包括质量分数为40%~50%的氢氧化钾1份、质量分数为25%~35%过氧化氢5份和水12份。然后对丝网印刷不良电池片进行鼓泡水洗120s。

109.将丝网印刷不良电池片置于第二清洗液中,在25℃温度条件下清洗2500s。该第二清洗液按照配置时的体积份数计包括质量分数为30%~68%的硝酸1份、质量分数为30%~40%的盐酸1份和水5份。然后对丝网印刷不良电池片进行鼓泡水洗180s。

110.将丝网印刷不良电池片置于第四清洗液中,在40℃温度条件下清洗180s。该第四清洗液按照配置时的体积份数计包括质量分数为40%~50%的氢氧化钠1份、质量分数为25%~35%的过氧化氢4份和水15份。然后对丝网印刷不良电池片进行鼓泡水洗160s。

111.将丝网印刷不良电池片置于第五清洗液中,在40℃温度条件下清洗380s。该第五

清洗液按照配置时的体积份数计包括质量分数为30%~40%的盐酸1份、质量分数为25%~35%的过氧化氢2份和水12份。然后对丝网印刷不良电池片进行鼓泡水洗185s。

112.将丝网印刷不良电池片置于第三清洗液中,在40℃温度条件下清洗350s。该第三清洗液按照配置时的体积份数计包括质量分数为45%~55%的氢氟酸6份、质量分数为30%~40%的盐酸2份和水15份。然后对丝网印刷不良电池片进行鼓泡水洗180s。

113.将丝网印刷不良电池片置于第六清洗液中,在25℃温度条件下清洗200s。该第六清洗液按照配置时的体积份数计包括质量分数为45%~55%的氢氟酸1份和水15份。然后对丝网印刷不良电池片进行鼓泡水洗185s。

114.将丝网印刷不良电池片置于慢提拉槽中进行慢提拉脱水。慢提拉槽中水温设置为40℃,不鼓泡清洗60s。然后将电池片在50℃温度下进行氮气烘干,得到返工处理后的电池片。

115.通过上述的处理方法对异质结电池丝网印刷不良电池片进行返工处理,因为硝酸浓度偏低,清洗时间偏短,其他清洗药液浓度也偏低,导致清洗效果不好,所得到的电池片银浆和镀膜层没有很好的去除干净,表面洁净度较差,返工不良较多,转换效率eff偏低产线正常片0.05%。

116.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

117.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1