一种干法电极极片,其制备方法及含有该极片的电池与流程

本发明属于电池,具体涉及一种干法电极极片,其制备方法及含有该极片的电池。

背景技术:

1、目前电池电极极片大多都是通过湿法涂布的方式制备的,这种方式不仅工艺复杂,而且溶剂的挥发容易造成环境的污染,涂层电极中也有溶剂残留的问题;即使能做到很好的将溶剂进行回收,但对设备的能力要求也比较高,同时也会增加很多成本。相较于湿法工艺,干法电极工艺不仅工艺简单,而且不会有溶剂的挥发问题,同时在高温、电解液等条件下,干法工艺制备的电极具有更好的粘结性能和附着力,能进一步提升电池的综合性能。现干法极片制备技术大多采用粉料混合后直接辊压然后再和涂炭箔材复合,或者利用静电喷涂的方式将活性物质与导电剂的混合粉体与集流体结合来制备干法电极。cn 112687833a公开了一种干法电极极片制备方法,所述干法电极极片制备方法包括:原料粉末混合后经加热和纤维化后得到极片粉料,所述的极片粉料依次经垂直辊压和水平辊压后得到膜片,膜片与箔材一同进入贴合辊,辊压成型得到电极。但该方法对设备能力及粉碎纤维化工艺要求极高,如果干粉没有充分的纤维化,在后续辊压过程中极易导致膜片粉碎,无法成型。

2、目前商业所用得锂离子电池,其电极片工艺包括混料、匀浆、涂布、干燥、辊压等,以此得到合适厚度的正极极片与负极极片,但是在匀浆过程中需要使用大量的溶剂,例如:正极匀浆需要使用n-甲基吡咯烷酮(nmp)、负极用去离子水等,并且还需要通过加热烘干来将这部分溶剂干燥除去,这个过程不仅会产生极大的能耗浪费,而且这个过程还会存在以下缺点:(1)nmp价格高且具有毒性,不够环保,需要回收处理;(2)电极涂层中的溶剂在干燥后仍会有残留,一定程度上会降低电池的寿命;(3)粘结剂在电解液中溶解会增加电池的电阻率;(4)电极压实密度低,导致电池的能量密度低且循环寿命短;(5)制备工艺复杂且周期长。

3、现有的干法极片制备技术大多采用粉料混合后直接辊压或者静电喷涂的方式,这样制备的自支撑极片膜机械性能较差(尤其是比重大、硬度高的正极材料),在后续的卷绕过程中很容易出现断带、粘辊、均匀性差等一系列工艺问题,而且这种方式对粘结剂的含量要求很高,不仅会增大电池内阻,也会降低电池的能量密度。

技术实现思路

1、针对现有技术中存在的问题,本发明提供了一种干法电极极片,其制备方法及含有该极片的电池。

2、为了实现上述目的,本发明采用的技术方案为:

3、第一方面,本发明提供一种干法电极极片,所述电极极片包括集流体箔材以及复合于所述集流体箔材一侧或双侧的电极膜;所述电极膜的原料包括电极活性材料、导电剂、润滑剂、增塑剂和树脂。

4、在上述干法电极极片中,作为一种优选实施方式,电极膜的原料按重量份计,包括电极活性材料80-100份(例如82.5份、85份、87.5份、90份、92.5份、95份、97.5份)、导电剂0.1-10份(例如0.3份、0.6份、0.9份、1份、2份、3份、4份、5份、6份、7份、8份、9份)、润滑剂0.2-2份(例如0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份、1.0份、1.2份、1.4份、1.6份、1.8份)、增塑剂0.2-3份(例如0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份、1.0份、1.2份、1.4份、1.6份、1.8份、2.0份、2.2份、2.4份、2.6份、2.8份)和树脂5-15份(例如6份、7份、8份、9份、10份、11份、12份、13份、14份);优选地,所述电极膜由电极活性材料80-100份、导电剂0.1-10份、润滑剂0.2-2份、增塑剂0.2-3份和树脂5-15份组成;优选地,所述电极膜为干电极膜;优选地,所述电极膜的原料通过挤出机造粒后,进一步通过挤出机压制为电极膜;所述电极膜和集流体箔材通过热压复合为电极极片。

5、第二方面,本发明提供上述干法电极片的制备方法,所述制备方法依次包括以下步骤:

6、(1)将电极膜的原料:电极活性材料、导电剂、润滑剂、增塑剂和树脂混合均匀得到混合物料,然后进行造粒,得到电极膜原料颗粒;

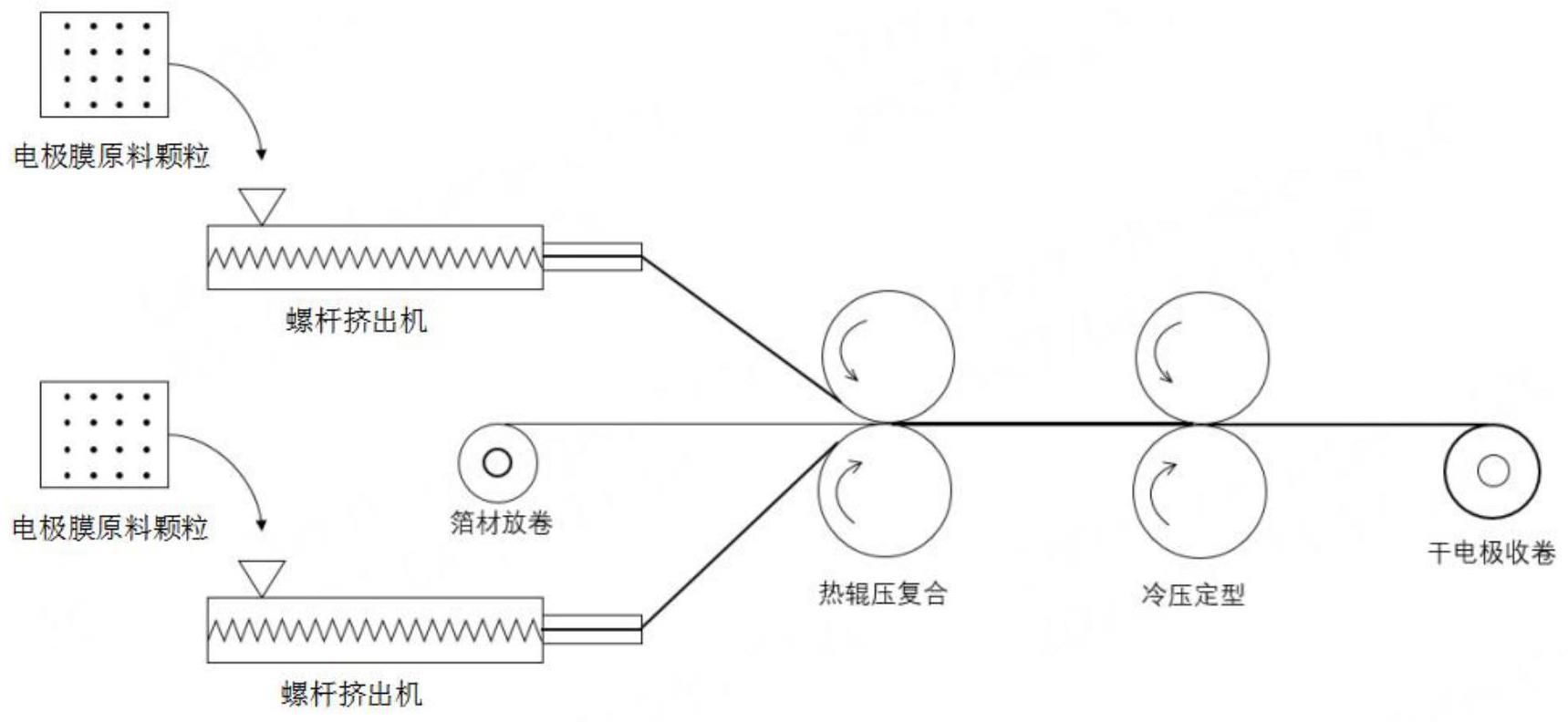

7、(2)将步骤(1)制得的电极膜原料颗粒压制为电极膜;

8、(3)将步骤(2)制得的电极膜通过热压复合在集流体箔材的双面,然后冷压定型制得所述干法电极极片。

9、在上述制备方法中,作为一种优选实施方式,电极膜的原料按重量份计,包括电极活性材料80-100份、导电剂0.1-10份、润滑剂0.2-2份、增塑剂0.2-3份和树脂5-15份;

10、优选地,所述电极活性材料为正极活性材料或负极活性材料;

11、优选地,所述正极活性材料为锂离子电池用正极活性材料或钠离子电池用正极活性材料;优选地,所述锂离子电池用正极活性材料包括limn2o4、licoo2、lifepo4、linixcoymnzo2(x+y+z=1,0<x<1,0<y<1,0<z<1)、liniacobalco2(a+b+c=1,0<a<1,0<b<1,0<c<1)和富锂化合物中的一种或多种;优选地,所述钠离子电池用正极活性材料包括nafeo2、na2/3mno2、na3v2(po4)3、nafepo4、namnfe(cn)6·zh2o中的一种或多种;

12、优选地,所述负极活性材料为锂离子电池用负极活性材料或钠离子电池用负极活性材料;优选地,所述锂离子电池用负极活性材料包括石墨、硅、li4ti5o12、siod(0<d<2)中的一种或多种;优选地,所述钠离子电池用负极活性材料包括硬炭和/或软炭。

13、在上述制备方法中,作为一种优选实施方式,所述导电剂包括乙炔黑、sp(导电炭黑)、ecp(导电石墨粉)、cnt(碳纳米管)、vgcf(导电纳米纤维)或石墨烯中的一种或至少两种的组合。

14、在上述制备方法中,作为一种优选实施方式,所述润滑剂包括硬脂酸、硬脂酸钠、硬脂酸钙、硬脂酸锌、石蜡、聚乙烯蜡中的一种或多种。

15、在上述制备方法中,作为一种优选实施方式,所述增塑剂包括邻苯二甲酸二甲酯(dmp)、邻苯二甲酸二乙酯(dep)、邻苯二甲酸二正丁酯(dbp)、邻苯二甲酸二辛酯(dop)、邻苯二甲酸丁苄酯(bbp)、邻苯二甲酸二(2-乙基)己酯(dehp)、邻苯二甲酸二异壬酯(dinp)、环氧大豆油(eso)、环氧硬脂酸辛酯(ed3)、磷酸三甲苯酯(tcp)、磷酸三苯酯(tpp)、磷酸三辛酯(top)、己二酸二辛酯(doa)、壬二酸二辛酯(doz)、癸二酸二辛酯(dos)中的一种或多种。

16、在上述制备方法中,作为一种优选实施方式,所述树脂包括聚环氧乙烷(peo)、聚偏二氟乙烯(pvdf)、聚偏氟乙烯-六氟丙烯共聚物(pvdf-hfp)、聚丙烯酸(paa)、聚乙烯-丁烯共聚物/聚乙烯-辛烯共聚物(poe)、乙烯-醋酸乙烯酯共聚物(eva)、乙烯-丙烯酸共聚物(eaa)、乙烯-丙烯酸乙酯共聚物(eea)、乙烯-甲基丙烯酸共聚物(emaa)、和聚丁二烯中的一种或多种。

17、在上述制备方法中,作为一种优选实施方式,步骤(1)中,所述混合的顺序为:先加入增塑剂和树脂,再加入电极活性材料、导电剂和润滑剂;

18、优选地,步骤(1)中,所述混合在混料机中进行,混合的转速为1000-3000rpm(例如1500rpm、2000rpm、2500rpm),混合的时间为0.5-2h(例如0.6h、0.7h、0.8h、0.9h、1h、1.2h、1.4h、1.6h、1.8h);

19、优选地,步骤(1)中,所述混合物料通过双螺杆挤出机和切粒机进行造粒;

20、优选地,步骤(1)中,所述造粒为将混合物料通过双螺杆挤出机挤出后牵引拉成条状,条状物经过冷却,再通过切粒机切制为电极膜原料颗粒;

21、优选地,步骤(1)中,所述双螺杆挤出机的螺旋杆转速为20-40rpm(22rpm、26rpm、28rpm、30rpm、32rpm、34rpm、36rpm、38rpm);

22、优选地,步骤(1)中,所述双螺杆挤出机的机筒温度为100-200℃(例如110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃);

23、优选地,步骤(1)中,所述双螺杆挤出机的拉条模具的温度为120-185℃例如130℃、140℃、150℃、160℃、170℃、180℃);

24、优选地,步骤(1)中,所述冷却为风冷和/或水冷,更优选为风冷;优选地,所述条状物冷却至20-30℃(例如21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃)进行切粒;

25、优选地,步骤(2)中,所述压制采用螺杆挤出机进行;

26、优选地,步骤(2)中,所述螺杆挤出机采用t型模具;

27、优选地,步骤(2)中,所述螺杆挤出机的螺旋杆转速为15-30rpm(例如20rpm、22rpm、24rpm、26rpm、28rpm);

28、优选地,步骤(2)中,所述螺杆挤出机的机筒温度为100-200℃(例如110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃);

29、优选地,步骤(2)中,所述t型模具温度为125-200℃(例如130℃、140℃、150℃、160℃、170℃、180℃、190℃),所述t型模具的模唇的缝隙为100-2000μm(例如150μm、200μm、250μm、300μm、350μm、400μm、450μm、500μm、550μm、600μm、650μm、700μm、800μm、900μm、1000μm、1500μm、1700μm);

30、优选地,步骤(3)中所述热压在热复合机中进行;

31、优选地,步骤(3)中所述热压的辊压的温度为100℃-180℃(例如110℃、120℃、130℃、140℃、150℃、160℃、170℃);

32、优选地,步骤(3)中所述热压的辊压速度为5-20m/min(例如6m/min、7m/min、8m/min、9m/min、10m/min、11m/min、12m/min、13m/min、14m/min、15m/min、16m/min、17m/min、18m/min、19m/min);

33、优选地,步骤(3)中所述热压的辊压的压力为5-50t(例如10t、15t、20t、25t、30t、35t、40t、45t);

34、优选地,步骤(3)中所述热压的辊压的辊间距为150-1000μm(例如200μm、250μm、300μm、350μm、400μm、450μm、500μm、550μm、600μm、650μm、700μm、800μm、900μm);

35、优选地,步骤(3)中所述冷压的辊压温度为25-40℃(例如28℃、30℃、35℃、38℃);

36、优选地,步骤(3)中所述冷压的辊压的压力为10-60t(例如15t、20t、25t、30t、35t、40t、45t、50t、55t);

37、优选地,步骤(3)中所述冷压的辊压速度为5-20m/min(例如6m/min、7m/min、8m/min、9m/min、10m/min、11m/min、12m/min、13m/min、14m/min、15m/min、16m/min、17m/min、18m/min、19m/min);

38、优选地,步骤(3)中所述冷压的辊压的辊间距为150-800μm(例如200μm、250μm、300μm、350μm、400μm、450μm、500μm、550μm、600μm、650μm、700μm)。

39、本发明通过加入润滑剂和增塑剂提高了电极膜的原料的可加工性能,润滑剂可以减少在造粒以及将电极膜原料颗粒压制为电极膜的过程中,混合物料与挤出机内壁的摩擦以及混合物料分子间的摩擦,增塑剂可以减弱树脂分子间的次价键,增加树脂分子键的移动性,降低树脂分子的结晶性,增加树脂分子的可塑性,使其柔韧性增强,容易加工。本发明通过润滑剂和增塑剂的协同作用,使电极膜的原料可以通过挤出机进行干法造粒并压制为更厚、更加紧实均匀的电极膜。

40、本发明优选实施方式中,在步骤(1)中先将增塑剂与树脂混合后再依次加入其他粉料(电极活性材料、导电剂和润滑剂),能够使增塑剂均匀的包覆在树脂表面,再与粉体材料混合的时候能够很好的将粉体材料粘连到树脂材料表面,能保证混料的均匀性,有利于进一步加工。本技术中使用的树脂虽然也起到粘合的作用,与现有技术中的粘接剂不同的是:本技术中的树脂是通过在螺杆挤出机中通过熔融的方式与电极活性材料及导电剂共混在一起,形成了均相结构,树脂与其他粉料(电极活性材料、导电剂和润滑剂)结合性更好;而现有的技术一种是通过将粘接剂纤维化,形成网状结构将粉体材料包裹在一起,另一种静电喷涂是通过静电吸附的作用使粘接剂和粉体材料结合在一起,这两种方式粘接剂与粉体材料的结合都不牢固,在经过辊压的时候就很容易出现粘辊的现象。

41、第三方面,本发明提供一种电芯,所述电芯包括上述第一方面所述的干法电极极片或上述第二方面制备得到的干法电极极片。

42、第四方面,本发明提供一种电池,所述电池为锂离子电池或钠离子电池,所述电池包括上述第三方面所述的电芯。

43、与现有技术相比,本发明至少具备如下有益效果:

44、与传统的湿法电极制备工艺相比,本发明干法电极技术在极片的制备过程中不使用任何溶剂,不会有有毒气体的排放,仅通过干粉的混合即可制备出极片。本发明提供一种干法极片的制备方法,采用增塑剂、润滑剂与树脂的合理配比,能够克服传统干法电极制备过程中的断带、粘辊、均匀性差等问题,实现了简化工艺,电极均匀性好、能量密度高等效果。本发明的制备方法能够解决现有技术中干法电极极片电荷转移、电阻大、膨胀效应明显、易出现极片中粉料分布不均匀等问题,并且在一定程度上能提高单体电芯的能量密度。

45、目前干法电极的主流做法是将ptfe(聚四氟乙烯)与活性物质及导电剂等混合后,经过剪切拉丝,通过ptfe的纤维化将电极材料包裹,然后再辊压成电极膜,最后与集流体复合在一起。这种方式中ptfe纤维化的程度比较难控制,制备的电极膜强度较差,连续生产时非常容易出现断带的情况,而且在辊压过程中,压辊很容易粘料,厚度均匀性难以保证。本发明的制备方法不需要纤维化,通过在螺杆挤出机中,将电极材料和聚合物(树脂)熔融粘连在一起,所以制备的电极膜强度大,不会轻易发生断带的现象,更不会粘辊。

- 还没有人留言评论。精彩留言会获得点赞!