一种高寿命阀控式铅酸蓄电池高温内化成的方法与流程

1.本发明涉及铅酸蓄电池领域,具体涉及一种高寿命阀控式铅酸蓄电池高温内化成的方法,该阀控式铅酸蓄电池主要运用于摩托车。

背景技术:

2.化成是指生极板中的物质用电化学的方法最终转化为成带电的活性物质的过程,即正极板转化为pbo2,负极板转化成海绵状的金属铅。化成既可使极板生成具有较高活性的物质,又可使得到的活性物质有一个适当的微观结构,使晶体之间有较好的接触从而保证极板具有较高的比特性和长的充放电寿命。

3.阀控式铅酸蓄电池也叫vrla蓄电池,阀控式铅酸蓄电池有两种化成方式:一种为极板化成俗称外化成,极板经化成槽充电化成后,经过后处理形成带电极板,电池组装后注入规定要求的电池解液,按充电工艺进行充电后得到vrla蓄电池;另一种为电池化成俗称内化成,即生极板直接组装成电池,加入电解液后再进行充电化成,得到vrla蓄电池。

4.正极化成后的产物为α-pbo2和β-pbo2。β-pbo2保证性能,α-pbo2则作为骨架,保证结构稳定,决定蓄电池寿命。α-pbo2是一种类似于复合晶体的凝聚物,极板在低硫酸浓度(甚至碱性)和高温环境下化成时,正极板会形成一部份α-pbo2。α-pbo2和β-pbo2的含量能够决定铅酸蓄电池的初期性能和循环寿命,而对于不同类型的蓄电池来说,合适的比例至关重要,目前国内铅酸蓄电池厂家内化成充电方法多数采用中温化成,正极化成后的产物为以β-pbo2为主,蓄电池使用过程中循环寿命差。为此,如何解决上述现有技术存在的不足,是本发明研究的课题。

技术实现要素:

5.为解决上述问题,本发明公开了一种高寿命阀控式铅酸蓄电池高温内化成的充电方法。

6.为了达到以上目的,本发明提供如下技术方案:一种高寿命阀控式铅酸蓄电池铅膏;

7.包括正极板的铅膏和负极板的铅膏;

8.所述正极板的铅膏包括以下重量份数的成分组成:铅粉990-1010份,稀硫酸85-90份,去离子水110-115份,短纤维1-1.5份,石墨0.8-1.2份,4bs0.6-1份;

9.所述负极板的铅膏包括以下重量份数的成分组成:铅粉990-1010份,稀硫酸78-82份,去离子水115-120份,短纤维0.8-1份,腐植酸2.5-3份,硫化钡7-9份。

10.上述方案中,所述正极板的铅膏还包括:红丹4-5份。

11.上述方案中,所述正极板的铅膏还包括:三氧化二锑1.2-1.6份。

12.上述方案中,所述负极板的铅膏还包括:乙炔炭黑1.5-2份。

13.上述方案中,所述负极板的铅膏还包括:木质素1-1.5份,

14.上述方案中,:包括两个阶段进行固化,其中,第一阶段固化温度73℃-77℃,湿度

为99%;

15.第二阶段固化温度68℃

±

2℃,湿度97%。

16.上述方案中,所述第一阶段的固化时间为5h,所述第二阶段的固化时间为9h。

17.本发明的有益效果为:通过采用所述铅膏配方及正极铅膏采用高温高湿固化所制得生极板,组装电池高温化成后正极活性物质中含有合适比例的α-pbo2和β-pbo2两种变体,化成后两种变体的含量决定循环寿命。本技术实施例的高温内化成充电方法相比普通的内化成充电工艺,循环寿命得到大大提高。

具体实施方式

18.在本技术实施例中,提供一种高寿命阀控式铅酸蓄电池高温内化成的充电方法,可以提高摩托车用阀控式铅酸蓄电池使用寿命。

19.本技术实施例中包括化成稀硫酸密度、充电电流、化成时间和温度控制。蓄电池在组装工艺结束之后,注入定量的稀硫酸,稀硫酸密度为1.225g/cm3±

0.001(25℃),待隔膜小孔和正、负极板活性物小孔与稀硫酸充分浸润之后,再接通直流电池进行充电。1.225g/cm3±

0.001(25℃)稀硫酸在注入组装工艺完成的蓄电池前需进行冷却,稀硫酸冷却到10℃,注液后蓄电池放入冷却水中,电池内部温度控制在45℃

±

5℃,蓄电池注入10℃的稀硫酸后在水中静置0.5h开始充电。vrla蓄电池内化成采用多段恒流充电的化成工艺,化成电流大小是化成工序的最主要的工艺参数,化成电流过小,化成反应慢,生产大量的pbso4,难以化成;电流过大,水分解的副反应增加,降低充电效率,极板容易产生脱粉或气泡,所以选择合适的充电电流是很重要的。摩托车用vrla蓄电池化成时间要根据极板的厚度进行调整,工艺的关键点主要是充电电流和时间的确定,以及充电到什么时间放电,放电深度等,接近完全充电时,放电较为合理。温度是化成的重量参数,控制好化成温度是保证极板有合理的晶体和最优成分的重要条件,58℃~64℃是理想的化成温度。

20.一种高寿命阀控式铅酸蓄电池铅膏,包括正极板的铅膏和负极板的铅膏,所述正极板的的铅膏包括以下重量份数的成分组成:铅粉990-1010份,稀硫酸85-90份,去离子水110-115份,短纤维1-1.5份,石墨0.8-1.2份,4bs0.6-1份,红丹4-5份,三氧化二锑1.2-1.6份;所述负极板的铅膏包括以下重量份数的成分组成:铅粉990-1010份,稀硫酸78-82份,去离子水115-120份,短纤维0.8-1份,腐植酸2.5-3份,木质素1-1.5份,硫化钡7-9份,乙炔炭黑1.5-2份。

21.其中正极铅膏采用高温高湿工艺进行固化,分两个阶段进行固化,第一阶段固化温度75℃

±

2℃,湿度99%,固化时间5h,第二阶段固化温度68℃

±

2℃,湿度97%,固化时间9h,能得到4pbo

·

pbso4为主要成分的生极板。负极铅膏采用中温高湿工艺进行固化,固化温度45℃

±

5℃,湿度99%,固化时间48h。蓄电池在58℃~64℃内化成时正生极板内的3bs、4bs和pbo与水化合,使孔中溶液的ph值上升,在极板内部区域进行电化学反应,形成了合适比例的α-pbo2,使蓄电池的循环寿命得以延长。

22.使用本技术实施例的高温内化成充电方法,采用所述铅膏配方及正极铅膏采用高温高湿固化所制得生极板,组装电池高温化成后正极活性物质中含有合适比例的α-pbo2和β-pbo2两种变体,化成后两种变体的含量决定循环寿命。本技术实施例的高温内化成充电方法相比普通的内化成充电工艺,循环寿命提高50%以上。

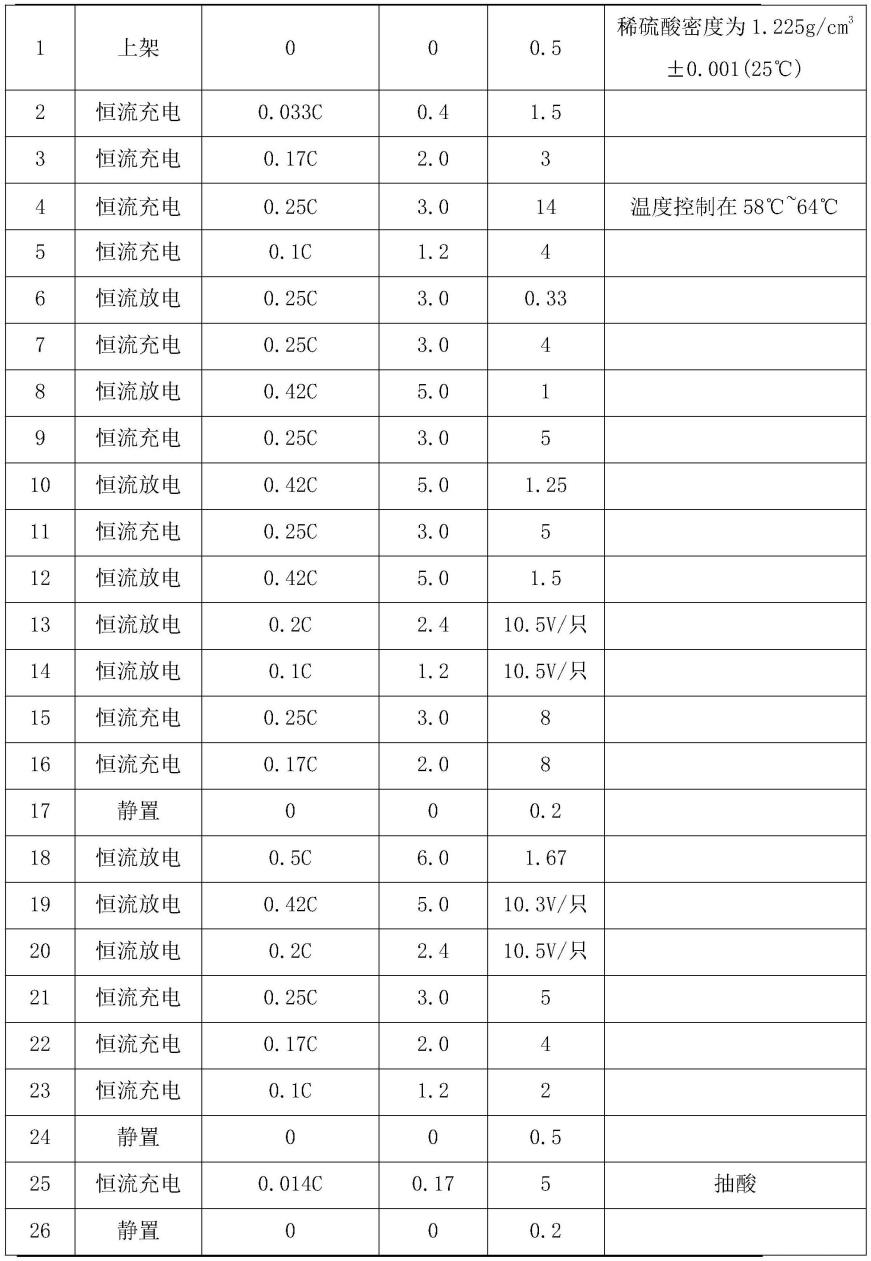

23.附表1:实施例高温内化成充电方法

24.(btx14-bs(mf)为例,12v12ah,c为电池的10h率容量数值)

[0025][0026]

[0027][0028]

附表2:常规对照内化成充电方法

[0029]

(btx14-bs(mf)为例,12v12ah,c为电池的10h率容量数值)

[0030][0031]

二氧化铅含量检测采用x-射线衍射仪(xrd)进行检测,检测结果如附表3。

[0032]

附表3:化成条件对正极活性物质参数的关系

[0033][0034]

对上述实施例及对照例制得的电池,重负荷寿命如附表4

[0035]

测试寿命的方法、标准条件:

[0036]

将上述铅膏配方和固化方法制备的生极板,按照btx14-bs(mf)装配工艺进行组装,灌酸,然后进行高温内化充电得到铅酸蓄电池,并进行性能测试。

[0037]

1)重负荷寿命测试:

[0038]

依据日本工业标准jisd5302:2004摩托车用铅酸蓄电池;

[0039]

2)在温度40~45℃下,以恒流5a放电1h,以1.25a充电5h,这一充放电循环为1次寿命;每隔25次以5a电流进行连续放电,终止电压10.2v;当放电容量低于额定容量的40%以下时,并确认不再上升为试验终止;

[0040]

3)重负荷寿命要求≥250次。

[0041]

附表4:蓄电池重负荷寿命对比

[0042]

序号寿命次数标准要求对照例c

10

%实施例c

10

%125≥40%110.6%108.2250≥40%99.5105.4375≥40%90.7101.24100≥40%81.295.35125≥40%72.691.76150≥40%63.487.27175≥40%52.983.48200≥40%41.680.19225≥40%35.8(寿命结束)76.810250≥40% 72.611275≥40% 68.712300≥40% 65.213325≥40% 61.314350≥40% 56.515375≥40% 51.916400≥40% 45.817425≥40% 38.7(寿命结束)

[0043]

需要说明的是,以上内容仅仅说明了本发明的技术思想,不能以此限定本发明的保护范围,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1