高选择性和高强度的高增强离聚物膜的制作方法

高选择性和高强度的高增强离聚物膜

1.本技术是申请人w.l.戈尔及同仁股份有限公司和日本戈尔合同会社提交的申请号为201880039754.4、申请日为2018年6月15日、发明名称为“高选择性和高强度的高增强离聚物膜”的中国发明专利申请(以下称为母案)的分案,所述母案是pct申请pct/us2018/037777的中国国家阶段,要求pct/us2017/037595的优先权。

2.相关申请

3.本技术要求于2017年6月15日提交的题为“高选择性和高强度的高增强离聚物膜(highly reinforced ionomer membranes for high selectivity and high strength)”的第pct/us2017/037595号pct专利申请的优先权权益,其全部公开内容合并于此。

发明领域

4.本公开涉及聚合物电解质膜,特别是涉及一种复合膜,该复合膜具有高体积百分比的微孔聚合物结构,并且与氢传输相比,质子传输具有出乎意料的高选择性。

5.发明背景

6.聚合物电解质膜(pem)是许多应用中的关键组件,这些应用例如燃料电池,电解器,液流电池和加湿器。其中,聚合物电解质膜燃料电池(pemfc)特别受关注。在pemfc中,pem是膜电极组件(mea)的一部分。mea是燃料电池的核心组件,在其中发生电化学反应并发电。典型的mea包括pem,两个催化剂层(即,阳极和阴极,其附接至pem的相对侧),以及两个气体扩散层(gdl,其附接至催化剂层的两个外表面)。pem分离两个反应气流。在mea的阳极侧,燃料(例如氢气)被氧化以分离电子和质子。电池的设计使得电子行进通过外电路,同时质子迁移通过pem。电子和质子在阴极侧与氧化剂(即氧气或空气)反应以产生水和热量。以这种方式,保持了电化学势,并且可以从燃料电池获取电流以进行有用的工作。

7.在用于燃料电池应用的pem中需要几个关键特性。如上所述,pemfc中pem的主要功能是在保持反应气体分离的同时以最小的阻力传输质子。因此,传导性和渗透性是pem的关键特性。在此,传导性是指质子从mea的阳极侧向阴极侧的传输。传导性会影响燃料电池的性能和功率密度。类似地,渗透性是指氢从mea的阳极侧到阴极侧的传输。渗透性会影响燃料电池的燃料效率。这两个性质的比率(即质子传导率除以氢渗透率)将被称为选择性。pem的另一个关键特性是强度,其会影响pem在应用中的使用寿命。pem的成本也是一个重要的考虑因素,尤其是在汽车市场中,这是pemfc技术的关键经济驱动力。

8.高选择性(通过高传导性和/或低渗透性实现),高耐久性和低成本都是pem中需要的品质。但是,从实际工程的角度来看,在优化这些性质时经常会发生冲突,需要权衡取舍。人们可以尝试通过减小膜厚度来增加传导性从而提高选择性。由于离聚物价格昂贵且使用量较少,因此使pem更薄也可以降低其成本。然而,较薄的膜具有增加的氢渗透性,这损害了因质子传导性增加而引起的任何选择性增益,并且导致较薄的膜具有与较厚的膜相似或更差的选择性。此外,较薄的膜也较弱,通常在剧烈的汽车条件下缺乏足够的机械耐久性。减小膜的物理厚度还可能增加被其他燃料电池组件损坏或刺穿的风险,从而导致较短的电池寿命。改善选择性的另一种方法是增加pem的酸浓度。通常,增加酸浓度可通过增加质子传

导性来提高选择性,而无需减小厚度,并且不会对氢渗透性产生重大不利影响。然而,由于过多的水合作用,总酸含量的增加降低了在剧烈汽车条件下的pem耐久性。由于低当量重量的离聚物通常要贵得多,因此增加pem的总酸含量也会增加其成本。如这些实例所示,管理这些pem设计的折衷方案具有挑战性,特别是在优化选择性,耐久性和成本时。

9.bahar等人的美国专利第5599614号描述了一种包含基材和离子交换材料的整体复合膜。基材是限定为厚度小于1密耳(例如0.8密耳)且具有以通过原纤维互连的结为特征的微结构或以不存在结的原纤维为特征的微结构的微孔膜。离子交换树脂基本上浸渍膜,使得膜基本上是不透气的。所得复合膜的特征在于微孔膜增加了强度,从而允许减小浸渍层的厚度,因而降低了质子传导的阻力。因此,这些薄的整体复合膜能够提供较低的电阻,同时保持高强度。

10.hobson等人的美国专利第6,613,203号描述了一种复合膜,该复合膜包括浸渍有离子交换材料的膨胀聚四氟乙烯(eptfe)膜。eptfe具有由原纤维互连的高度伸长的结的形态结构。该复合膜显示出复合膜的增加的硬度和耐久性,从而能够减小复合膜的厚度并改善燃料电池的质子传导性。

11.已经进行了努力以制备具有较高酸含量的离子交换树脂,从而通过增加质子传导性来改善燃料电池性能。wu等人的美国专利第8071702号证明了可以产生具有低水合度(即吸水率)的低当量重量(高酸含量)离聚物,这对于增加质子传导性是有利的。

12.但是,上述技术仍然存在缺陷。特别是,bahar等人和hobson等人的教导是引导使复合膜更薄,从而使燃料电池可以受益于质子传导性的提高。但是,bahar等人和hobson等人并未教导如何改善复合膜的选择性或保持其不变。在那些发明中没有解决由于较薄的膜的氢渗透性增加而导致选择性降低的问题。同样,低当量重量离聚物的高成本问题也没有得到解决。这种用于复合pem设计的方法在选择性,耐久性和成本之间做出了合理的权衡,在汽车pemfc市场中占据了大约20年的时间。然而,近来,现有复合pem的相对较低的选择性已经开始限制进一步的改进。因此,需要兼具高选择性、高耐久性和低成本的薄的复合膜。

技术实现要素:

13.本发明的发明人致力于解决上述问题。结果,他们发现复合pem的结晶度增加起到降低渗透性的屏障作用,由此选择性得到提高,而酸含量仍然很高,从而保持了所需的质子传导性。另外,根据本公开开发的复合膜有利地具有:(i)相对于pem的总体积,增加了微孔聚合物结构的体积,从而提高了耐久性;(ii)较低的离聚物含量,因此降低了材料成本。

14.根据本发明的一个方面,提供了一种复合膜,其包含:(1)微孔聚合物结构,基于复合膜的总体积,所述微孔聚合物结构的存在量为13体积%至65体积%;和(2)至少部分地嵌入微孔聚合物结构内并使微孔聚合物结构闭塞的离子交换材料,该离子交换材料的当量体积等于或小于460cc/摩尔当量。该复合膜的酸含量为1.2meq/cc至3.5meq/cc。该复合膜的厚度小于17微米。所述复合膜可具有大于0.05mpa/mv的选择性。在一些实施方式中,所述复合膜可具有大于0.35mpa/mv的选择性。在一些实施方式中,所述复合膜可具有大于0.50mpa/mv的选择性。在另一些实施方式中,所述复合膜可具有大于0.80mpa/mv的选择性。该复合膜可包括至少一个支承层,该支承层附接到微孔聚合物结构的一个或多个外表面。

15.在一些实施方式中,离子交换材料可以完全嵌入到微孔聚合物结构内。离子交换

材料可以包括不止一种离子交换材料,其为离子交换材料的混合物形式。离子交换材料的混合物的当量体积等于或小于460cc/摩尔当量。在其他实施方式中,离子交换材料可以包括不止一层的离子交换材料。各离子交换材料层可以由相同的离子交换材料形成。或者,各离子交换材料层可以由不同的离子交换材料形成。所有离子交换材料层的平均当量体积等于或小于460cc/摩尔当量。离子交换材料层中的至少一层包含离子交换材料的混合物。离子交换材料可以包括离聚物。至少一种离聚物可包括质子传导聚合物。质子传导聚合物可包括全氟磺酸。在一个实施方式中,至少一种离聚物在0%相对湿度下的密度可以不低于1.96g/cc。在另一个实施方式中,至少一种离聚物在0%相对湿度下的密度可以不低于1.8g/cc。在另一个实施方式中,至少一种离聚物在0%相对湿度下的密度可以不低于1.0g/cc。

16.在一些实施方式中,微孔聚合物结构具有第一表面和第二表面。离子交换材料可以在第一表面上,在第二表面上或者在第一表面和第二表面上形成层。根据各种实施方式,离子交换材料可以部分地嵌入到微孔聚合物结构内,从而留下最靠近第一表面,第二表面或第一表面和第二表面二者的微孔聚合物结构的非闭塞部分。非闭塞部分可以不含任何离子交换材料。非闭塞部分可包括离子交换材料在微孔聚合物结构的内表面上的涂层。

17.根据各种实施方式,微孔聚合物结构包括至少两个微孔聚合物层。所述微孔聚合物层可以是相同的,或者微孔聚合物层可以是不同的。微孔聚合物层中的至少两个层可以直接接触。在一些实施方式中,微孔聚合物层中的至少两个层可以不直接接触。

18.在一些实施方式中,微孔聚合物结构可以包括氟化聚合物。在一些实施方式中,微孔聚合物结构包括全氟化的多孔聚合物材料。氟化多孔聚合物材料可包括聚四氟乙烯(ptfe),膨胀聚四氟乙烯(eptfe),聚偏二氟乙烯(pvdf),膨胀聚偏二氟乙烯(epvdf),膨胀聚(乙烯-共-四氟乙烯)(eeptfe)或它们的混合物。在其他实施方式中。在其他实施方式中,微孔聚合物结构可以包括烃聚合物。烃材料可以包括聚乙烯,聚丙烯,聚碳酸酯或聚苯乙烯。

19.具备上述复合膜的膜电极组件,燃料电池和氧化还原液流电池也包括在本发明中。

20.根据本发明,相对于复合膜的总体积,增加了微孔聚合物结构的体积。这导致复合膜的耐久性提高。而且,离子交换材料保持其低的当量重量,这补偿了由于微孔聚合物结构的体积增加而引起的离聚物稀释。因此,复合膜的总酸含量和总厚度保持基本相同。在保持复合膜的酸含量和总厚度的同时增加微孔聚合物结构的体积使得本公开的实施方式能够在保持超薄外形的同时保持当前(或改善的)传导水平,并改善耐久性和渗透特性。

21.令人惊讶地发现,如果复合膜的总酸浓度也保持在高水平,则可以通过使微孔聚合物结构的体积百分比最大化来改善复合膜的选择性。

22.在随后的讨论中,本发明的其他方面和变型将变得显而易见。

23.附图简要说明

24.鉴于以下非限制性附图,将更好地理解本公开,其中:

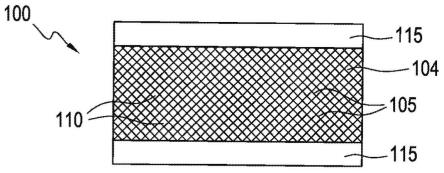

25.图1a-1d示出了根据本发明某些方面的复合膜的截面侧视图;

26.图2a-2c示出了根据本发明某些方面的复合膜的截面侧视图;

27.图2d-2f示出了根据本发明某些方面的复合膜的截面侧视图;

28.图3a-3b示出了说明根据本发明某些方面的复合膜的某些性质的图;

29.图4a-4c示出了根据本发明一些方面的用于构造示例性复合膜的方法的示例性流程图;

30.图5a示出了根据本发明一些方面的包括复合膜的mea的图;

31.图5b示出了根据本发明一些方面的包括复合膜的燃料电池的图;和

32.图6示出了一张表,该表示出了根据本发明一些方面在一系列实例中的各种测试程序中使用的微孔聚合物结构的性质。

33.发明详述

34.已经发现,如果复合膜的总酸浓度仍保持在高水平,同时保持复合膜的厚度低于阈值(例如,小于17微米),则通过使微孔聚合物结构的体积百分比最大化可以令人惊奇地提高复合膜的选择性。

35.由于几个原因,这种改善是出乎意料的。首先,预期的是,微孔聚合物结构的理想浸渍对选择性的影响可忽略不计,因为微孔聚合物结构对于质子传输和氢传输而言都是非常有效的屏障,因此不会影响它们的比率。其次,增加微孔聚合物结构的体积百分比使得更难以实现完全闭塞。残余孔隙率预期会提供泄漏路径,从而增加氢气渗透性,因而降低选择性。最后,由于难以吸收保持复合pem中高酸浓度所需的较低当量重量的离聚物,因此预期将缺乏完全的闭塞,由此导致不良选择性。这种吸收的困难是较低当量重量离聚物的溶液中固有的较强的聚电解质效应的直接结果,这导致粘度增加,阻止了吸收到微孔聚合物结构的小孔中。

36.然而,现在已经表明,通过制备具有高体积百分比的微孔聚合物结构的pem可以提高选择性。在不限制权利要求书的范围的情况下,选择性得到提高,这是因为微孔聚合物结构充当气体渗透的屏障,并且复合pem中微孔聚合物结构的体积分数增加,同时酸含量保持很高,从而保持了所需的质子传导,并且没有增加整个复合膜的厚度。

37.先前开发具有高酸含量的复合膜的努力导致复合膜的增强体积分数的降低。这反过来又导致生产成本增加,因为需要使用更多昂贵的离聚物。结果,需要更厚的膜来防止这种燃料电池失效。发明人能够开发出具有高酸含量(例如,酸含量为1.2meq/cc至3.5meq/cc)的复合膜,同时将复合膜的厚度保持在阈值以下(例如,小于17微米)。这是通过增加复合膜中微孔聚合物结构的体积,同时保持复合膜的酸含量和总厚度来实现的。出人意料地,发明人发现,在保持酸含量的同时结合较大体积分数的微孔聚合物结构导致选择性提高,因为复合pem的结晶度增加,这是降低渗透性的屏障,同时酸含量保持很高,从而保持所需的质子传导性。

38.另外,根据本公开开发的复合膜有利地具有:(i)相对于pem的总体积,增加了微孔聚合物结构的体积,从而提高了耐久性;(ii)较低的离聚物含量,因此降低了材料成本。根据各种实施方式,当使用具有较高酸浓度的离聚物时,可以通过增加微孔聚合物结构的体积来实现具有等效质子传导性但渗透性较低的复合膜。也就是说,本公开的复合膜中使用的离聚物的酸浓度和微孔聚合物结构的体积百分比高于常规复合膜中使用的离聚物的酸浓度和微孔聚合物结构的体积百分比,该常规复合膜具有与本公开的复合膜基本上相同的厚度。在一些实施方式中,这将导致在相对于pem的总体积,微孔聚合物结构的体积增加的情况下,复合膜具有增加的选择性。

39.这表明了新一代复合膜的根本不同的设计策略,即高度增强的薄膜,获得高选择性。因此,本公开的方面涉及相对于pem的总体积增加微孔聚合物结构的体积,同时令人惊奇地和出乎意料地保持或增加pem选择性而不将复合膜的厚度增加到预定阈值以上。

40.在一个实施方式中,本公开涉及一种复合膜,其包含占复合膜总体积的13体积%至65体积%的微孔聚合物结构,以及至少部分地嵌入微孔聚合物结构中的离子交换材料(例如,离聚物)。复合膜的酸含量为1.2meq/cc至3.5meq/cc,同时复合膜的厚度保持在小于17微米。基于质子传导性和氢渗透性,复合膜的选择性任选地大于0.05mpa/mv。有利地,通过利用两种不同的材料(即,微孔聚合物结构和离子交换材料),能够相对于复合膜的总体积增加微孔聚合物结构的体积,从而提高了耐久性。而且,离子交换材料能够保持其低的当量重量,这补偿了由于微孔聚合物结构的体积增加而引起的离聚物稀释,从而保持了复合膜的酸含量和总厚度。在保持复合膜的酸含量和总厚度的同时增加微孔聚合物结构的体积使得本公开的实施方式能够在保持超薄外形的同时保持当前(或改善的)传导水平,并改善耐久性和渗透特性。

41.已经描述了使用基于体积的值而不是基于重量的值的实施方式,以便提供用于在不同密度的包含离聚物和微孔聚合物结构的复合膜之间进行有意义的比较的方法。在科学文献中指出,基于体积的归一化方法更适合于描述如燃料电池中使用的pem的质子传导之类的传输现象(例如kim,y.s.;pivovar,b.s.annu.rev.chem.biomol.eng.2010,1,123

–

148)。更具体地,基于重量的测量可以用于在聚合物电解质之间进行比较,但是当涉及质子传导性时,该基于重量的测量具有明显的局限性。这些局限性的出现部分是由于不同的聚合物可能具有明显不同的密度,并且由于传导是在长度尺度上发生的,其用基于体积的测量而不是用基于重量的测量能更恰当地表示。

42.下面提供了本公开中使用的各种定义。

43.如本文所用,术语“选择性”是指复合膜的质子传导率除以该复合膜的氢渗透率的比值。具有高选择性(通过高传导性和/或低渗透性实现)的复合膜在燃料电池应用中是优选的。复合膜的质子传导性可以作为每单位厚度的离子传导率来测定。复合膜的渗透性可作为每单位厚度的渗透率(例如氢渗透率)来测定。

44.如本文所用,术语“渗透性(率)”是指复合膜传输氢气的能力,对于所需的燃料效率,通常优选较低的渗透率值。术语“传导性(率)”是指复合膜传输质子的能力,对于所需的功率密度,通常优选较大的传导率值。

45.如本文所用,术语“离聚物”和“离子交换材料”是指阳离子交换材料,阴离子交换材料或同时具有阳离子和阴离子交换能力的离子交换材料。也可以使用离子交换材料的混合物。离子交换材料可以是全氟化的或基于烃的。合适的离子交换材料包括例如全氟磺酸聚合物,全氟羧酸聚合物,全氟膦酸聚合物,苯乙烯型离子交换聚合物,氟苯乙烯型离子交换聚合物,聚芳醚酮离子交换聚合物,聚砜离子交换聚合物,双(氟烷基磺酰基)酰亚胺,(氟烷基磺酰基)(氟磺酰基)酰亚胺,聚乙烯醇,聚环氧乙烷,二乙烯基苯,具有或不具有聚合物的金属盐,以及它们的混合物。在示例性实施方式中,离子交换材料包括通过四氟乙烯和全氟磺酰基乙烯基酯共聚并转化为质子形式而制成的全氟磺酸(pfsa)聚合物。

46.如本文所用,离聚物或离子交换材料的“当量重量”是指相对于每个磺酸基团,离聚物中聚合物的重量(以分子质量计)。因此,较低的当量重量表示较高的酸含量。离聚物的

当量重量(ew)是指该离聚物在0%rh下为其质子形式且具有可忽略的杂质的情况下的ew。术语“离子交换容量”是指当量重量的倒数(1/ew)。

47.如本文所用,离聚物或离子交换材料的“当量体积”是指相对于每个磺酸基团,离聚物的体积。离聚物的当量体积(ev)是指该离聚物是纯的,并且在0%rh下为其质子形式且具有可忽略的杂质的情况下的ev。

48.如本文所用,复合膜的术语“酸含量”或“酸浓度”是指复合膜中的磺酸基含量,并且除非本文另有说明,否则以体积为基准确定。

49.如本文所用,术语“破裂强度”是指复合膜如pem的膜或片破裂时的压力。pem的破裂强度很大程度上取决于构成pem的材料的拉伸强度和延展性。

50.如本文所用,术语“微孔聚合物结构”是指支承离子交换材料的聚合物基质,其为所得复合膜增加结构完整性和耐久性。在一些示例性实施方式中,微孔聚合物结构包括具有结和原纤维结构的膨胀聚四氟乙烯(eptfe)。在其他示例性实施方式中,微孔聚合物结构包括径迹蚀刻的聚碳酸酯膜,其具有光滑的平坦表面,高表观密度和明确的孔径。

51.如本文所用,当微孔聚合物结构的内部体积具有以低体积空隙(小于10体积%)且对气体高度不可渗透(格利数(gurley number)大于10000s)为特征的结构时,该内部体积被称为是“基本上闭塞的”。相反,当微孔聚合物结构的内部体积具有以大体积空隙(大于10体积%)且对气体可渗透(格利数小于10000s)为特征的结构时,该内部体积被称为是“非闭塞的”。

52.i.复合膜

53.如图1a-1d所示,提供了复合膜100,其包括微孔聚合物结构105和浸渍在微孔聚合物结构105中的离子交换材料(例如,离聚物)110。即,微孔聚合物结构105吸收了离子交换材料110。离子交换材料110可以基本上浸渍微孔聚合物结构105,以使内部体积基本上是闭塞(即,内部体积具有以小体积空隙为特征的结构,且其对气体高度不可渗透)。例如,通过用离子交换材料110填充大于90%的微孔聚合物结构105的内部体积,将发生大量的闭塞,并且膜的特征是格利数大于10000s。如图1a-1d所示,离子交换材料110牢固地粘附到微孔聚合物结构105的内表面和外表面,例如粘附到形成吸收层104的微孔聚合物结构的原纤维和/或结。

54.在一些实施方式中,离子交换材料110除了被浸渍在吸收层104中的微孔聚合物结构105中之外,还作为一个或多个附加层115(例如,也称为“黄油涂层(bc)”)提供在吸收层104的一个或多个外表面上(图1a-1c)。在其他实施方式中,仅将离子交换材料110提供为浸渍在吸收层104内的微孔聚合物结构105中,即,没有任何附加层(图1d)。然而,复合膜100的特征在于微孔聚合物结构105占据复合膜100的总体积的大于13%,该总体积包括任何附加层115的体积(如果存在)。

55.在另外的实施方式中,微孔聚合物结构105的一部分(例如,顶表面区域或底表面区域)可以包括非闭塞的(即,内部体积具有以大体积空隙为特征的结构并且对气体高度可渗透)层112,其不含或基本上不含离子交换材料110(图1e-1f)。非闭塞层112的位置不限于微孔聚合物结构105的顶表面区域。如上所述,非闭塞层112可以设置在微孔聚合物结构105的底表面区域上。

56.在其他实施方式中,非闭塞层112可包括存在于微孔聚合物结构105的内表面中的

少量离子交换材料110,其作为薄的结和原纤维涂层。然而,离子交换材料110的量可能不足以使微孔聚合物结构105闭塞,从而形成非闭塞层112。

57.在一些实施方式中,复合膜100可以设置在支承层114上(图1g)。支承层114可包括背衬,剥离膜,例如环烯烃共聚物(coc)层。在一些实施方式中,复合膜100可在结合到膜电极组件(mea)中之前从支承层114释放(或以其他方式解除连接)。

58.图1a-1g示出了包括单一类型的离子交换材料110的示例性复合膜100。然而,本技术不限于具有单一类型的离子交换材料110或单一吸收层104的复合膜100。

59.如图2a-2c所示,复合膜200还可包括多个(例如,两个或更多个)吸收层104a和104b。在图2a的实施方式中,第一吸收层104a可以通过使微孔聚合物结构105吸收有离子交换材料110而形成,第二吸收层104b可以通过使微孔聚合物结构105吸收有相同的离子交换材料110来形成。例如,可以将离子交换材料吸收到微孔聚合物结构的第一侧中以形成第一吸收层104a,并且可以将相同的离子交换材料吸收到微孔聚合物结构的与第一侧相对的第二侧中,以形成第二吸收层104b。在图2b的实施方式中,第一吸收层104a可以通过使微孔聚合物结构105吸收有第一离子交换材料110a来形成,第二吸收层104b可以通过使微孔聚合物结构105吸收有与第一离子交换材料110a不同的第二离子交换材料110b来形成。在该方面,可以将第一离子交换材料吸收到微孔聚合物结构的第一侧中以形成第一吸收层104a,并且可以将第二离子交换材料吸收到微孔聚合物结构的与第一侧相对的第二侧中,以形成第二吸收层104b。

60.在一些实施方式中,离子交换材料110、第一离子交换材料110a和/或第二离子交换材料110b中的一者或多者可以作为一个或多个附加层115提供在吸收层104a和/或104b的一个或多个外表面上(图2a-2c),包括任选地在吸收层104a和104b之间,如图2c所示。

61.如图2d-2f所示,复合膜300还可包括由两个(或更多个)不同的微孔聚合物结构105a和105b形成的多个(例如两个或更多个)吸收层104c和104d。在一些实施方式中,第一吸收层104c可以通过使第一微孔聚合物结构105a吸收有离子交换材料110来形成,第二吸收层104b可以通过使第二微孔聚合物结构105b吸收有相同的离子交换材料110来形成(图2d)。在另一些实施方式中,第一吸收层104c可以通过使第一微孔聚合物结构105a吸收有第一离子交换材料110a来形成,第二吸收层104b可以通过使第二微孔聚合物结构105b吸收有第二离子交换材料110b来形成。如图2d-2f所示,第一微孔聚合物结构105a可以不同于第二微孔聚合物结构105b。第一离子交换材料110a可以与第二离子交换材料110b相同或不同。

62.在一些实施方式中,离子交换材料110,第一离子交换材料110a和第二离子交换材料110b可以作为一个或多个附加层115被提供在吸收层104c和104d的一个或多个外表面上,使得第一微孔聚合物结构105a与第二微孔聚合物结构105b直接接触(图2d-2e)。在一些实施方式中,离子交换材料110,第一离子交换材料110a和第二离子交换材料110b可以作为一个或多个附加层115被提供在吸收层104c和104d之间,使得第一微孔聚合物结构105a可以不与第二微孔聚合物结构105b直接接触(图2f)。

63.微孔聚合物结构

64.合适的微孔聚合物结构在很大程度上取决于使用复合膜的应用。微孔聚合物结构优选具有良好的机械性能,在使用复合膜的环境中是化学稳定和热稳定的,并且耐受与离子交换材料一起用于浸渍的任何添加剂。

65.如本文所用,术语“微孔”是指具有肉眼不可见的孔的结构。根据各种任选的实施方式,孔的平均孔径可以为0.01至100微米,例如0.05至20微米或0.1至1微米。

66.如本文所用,术语“微孔层”是指厚度为至少0.1微米,任选地为0.5至100或1至50微米,并且平均微孔尺寸为0.05至20微米,例如,0.1至1微米的层。

67.用于燃料电池应用的合适的微孔聚合物结构105可以包括多孔聚合物材料。多孔聚合物材料可以包括含氟聚合物,氯化聚合物,烃,聚酰胺,聚碳酸酯,聚丙烯酸酯,聚砜,共聚醚酯,聚乙烯,聚丙烯,聚偏二氟乙烯,聚芳醚酮,聚苯并咪唑,聚(乙烯-共-四氟乙烯),聚(四氟乙烯-共-六氟丙烯)。在一些实施方式中,微孔聚合物结构105包括全氟化的多孔聚合物材料。全氟化的多孔聚合物材料可包括聚四氟乙烯(ptfe),膨胀聚四氟乙烯(eptfe),聚偏二氟乙烯(pvdf),膨胀聚偏二氟乙烯(epvdf),膨胀聚(乙烯-共-四氟乙烯)(eeptfe)或它们的混合物。

68.在一些实施方式中,微孔聚合物结构105包括烃材料。烃材料可以包括聚乙烯,膨胀聚乙烯,聚丙烯,膨胀聚丙烯,聚苯乙烯,聚碳酸酯,径迹蚀刻的聚碳酸酯,或它们的混合物。用于燃料电池应用的合适的全氟化多孔聚合物材料的例子包括根据美国专利第8,757,395号的教导制备的eptfe,该专利全文以引用的方式并入本文,并且可以从马里兰州埃尔克顿市的w.l.戈尔及同仁股份有限公司(w.l.gore&associates,inc.)以各种形式购得。

69.离子交换材料

70.合适的离子交换材料可以取决于使用复合膜的应用。离子交换材料优选具有低当量重量(例如,等于或小于460cc/eq),并且在要使用复合膜的环境中是化学稳定和热稳定的。用于燃料电池应用的合适的离聚物可包括离子交换材料,例如阳离子交换材料,阴离子交换材料或同时具有阳离子和阴离子交换能力的离子交换材料。在一些实施方式中,离子交换材料包括质子传导聚合物或阳离子交换材料。离子交换材料可以是全氟羧酸聚合物,全氟膦酸聚合物,苯乙烯型离子交换聚合物,氟苯乙烯型离子交换聚合物,聚芳醚酮离子交换聚合物,聚砜离子交换聚合物,双(氟烷基磺酰基)酰亚胺,(氟烷基磺酰基)(氟磺酰基)酰亚胺,聚乙烯醇,聚环氧乙烷,二乙烯基苯,具有或不具有聚合物的金属盐,以及它们的混合物。用于燃料电池应用的合适的全氟磺酸聚合物的例子包括(美国特拉华州威明顿市的e.i.杜邦内穆尔公司(e.i.dupont de nemours,inc.,wilmington,del.,us)),(日本东京的旭硝子玻璃有限公司(asahi glass co.ltd.,tokyo,jp)),(日本东京的朝日化学有限公司(asahi chemical co.ltd.,tokyo,jp)),(意大利苏威苏莱克斯公司(solvaysolexis s.p.a,italy))和3m

tm

(美国3m创新有限公司(3m innovative properties company,usa)),它们是可商购的全氟磺酸共聚物。用于燃料电池应用的合适的全氟磺酸聚合物的其他例子包括全氟化的磺酰基聚合物或共聚物,例如在美国专利第5,463,005号中描述的那些。

71.复合膜的性质

72.如下所述,复合膜100、200、300包含微孔聚合物结构105和吸收到微孔聚合物结构中的离子交换材料110,从而形成两种不同的材料,提高了复合膜100、200、300的耐久性和选择性。耐久性受到与复合膜100、200、300的总体积相比微孔聚合物结构105的体积的影响。复合膜的耐久性可测量为破裂强度,其可以大于0.2n,例如,更大0.5n或大于1n,例如

0.2n至10n,1至10n。

73.为了实现高选择性,传导性可以高而渗透性可以低。在一些示例性方面,复合膜的传导性可以作为每单位厚度的离子传导率来测量(例如,质子传导性)。传导性任选地大于1西门子/cm2,例如大于10西门子/cm2或大于14西门子/cm2,如通过本文所述的质子传导测试在50%相对湿度下所确定的。复合膜的渗透性可作为每单位厚度的渗透率来测量(例如氢渗透性)。渗透性任选地小于400ma/(mpa*cm2),例如小于300ma/(mpa*cm2)或小于190ma/(mpa*cm2),如通过本文所述的氢渗透性测试在50%相对湿度下确定的。在一些实施方式中,基于复合膜在50%相对湿度下的传导性和渗透性,复合膜的选择性大于0.05mpa/mv,例如大于0.2mpa/mv或大于0.35mpa/mv或大于0.5mpa/mv。就范围而言,选择性任选地为0.05至5mpa/mv,例如0.2至5mpa/mv或0.4至5mpa/mv或1至5mpa/mv。

74.根据本公开的各个方面,可以实现复合膜100、200、300的耐久性和选择性,同时保持当前水平的传导性和客户习惯的超薄外形。特别地,增加微孔聚合物结构105的相对体积以获得所需的耐久性可以:(i)增加复合膜100、200、300的厚度,这不利于超薄外形;和/或(ii)不利地影响复合膜100、200、300的酸含量,这削弱了传导性。但是,通过利用两种不同的材料(即微孔聚合物结构和离聚物),再结合具有所需当量重量特性的离聚物,能够相对于复合膜的总体积增加微孔聚合物结构的体积,从而提高耐久性。此外,离聚物在复合膜中保持低的当量重量,这补偿了由于微孔聚合物结构体积增加而引起的离聚物稀释,从而保持了总膜酸含量和总复合膜厚度。

75.在一些实施方式中,在0%相对湿度下,微孔聚合物结构105占复合膜总体积的大于13%,例如大于18%或大于30%。在其他实施方式中,在0%相对湿度下,微孔聚合物结构105占复合膜总体积的13%至65%,13%至45%,例如18%至36%或18%至28%。在一些实施方式中,离子交换材料110的当量体积等于或小于460cc/eq,例如255cc/摩尔当量至460cc/摩尔当量。在各种实施方式中,在0%相对湿度下,复合膜100、200、300的酸含量大于1.2meq/cc,例如1.2meq/cc至3.5meq/cc。在各种实施方式中,在0%相对湿度下,复合膜100、200、300的厚度小于17微米,例如1微米至17微米。具体地,根据一些实施方式,复合膜100、200、300的厚度低于17微米的阈值厚度,而复合膜100、200、300的酸含量保持在1.2meq/cc至3.5meq/cc之间。

76.复合材料中微孔聚合物结构的体积%是指由微孔聚合物结构的结和原纤维占据的空间,其不含离聚物。因此,复合材料中的微孔聚合物结构的体积%与含有离聚物的吸收层不同。复合材料中微孔聚合物结构的体积%受湿度影响。因此,以下讨论的实验是在干燥条件下(例如50%相对湿度(rh)下)进行的。

77.离子交换材料的当量重量也受湿度影响。因此,下面讨论的实验是在理想状态下的干燥条件下进行的,水的存在不会影响当量体积的值,并且可以得出不同离聚物之间的有意义的比较。

78.复合膜的总酸浓度是基于体积而不是重量来计算的,以便提供用于在不同密度的包含离聚物和微孔聚合物结构的复合膜之间进行有意义的比较的方法。如上所述,基于重量的测量在涉及质子传导率时具有明显的局限性,部分原因是不同的聚合物具有明显不同的密度。另外,传导发生在长度尺度上,因此,它更适合通过基于体积的测量而不是基于重量的测量来表示。总酸浓度是整个复合膜的平均值。由于总酸浓度也受湿度影响,因此以下

讨论的实验是在理想(例如洁净)状态下的干燥条件(例如50%相对湿度(rh))下进行的。

79.可以理解,可以通过增加总酸含量来增加复合膜的选择性。然而,增加总酸含量降低了复合膜的机械耐久性。因此,增加酸含量不是实现增加的选择性的优选方式。

80.如上所述,令人惊讶且出乎意料的是,通过增加微孔聚合物结构的含量同时保持表观当量重量恒定,复合膜的选择性大大提高。通过增加复合膜中微孔结构的含量,同时将复合材料的厚度和酸含量保持在预定范围处/预定范围之内,可以实现选择性的提高。即,实施方式提供了一种复合膜,其由13体积%至65体积%的微孔结构组成,其具有预定的厚度(即小于17微米厚),同时酸含量在1.2meq/cc至3.5meq/cc之间。

81.图3a-3b中示出了选择性的提高,图3a-3b提供了将比较用复合膜的选择性与本发明复合膜的选择性进行比较的图300和350。参考图3a,每条线302-328与每一系列实施例的选择性数据相关联,下面将更详细地讨论。具体地,每条线302-328将比较例的选择性数据点与对应的本发明实施例的选择性数据点连接。因此,提供的线条本身是为了引导视线,并不代表数据本身。第13系列实施例的数据不具有本发明实施例的数据,因此,比较例的选择性用与线不同的单个选择性数据点表示。如图300所示,与相应的比较例的复合膜的选择性相比,每个本发明实施例中复合膜的选择性大大提高。

82.图3b示出了相对于比较例标准化的选择性数据。因此,在图3b所示的图350中,将每个示例性系列的比较例的选择性归一化为零。用数据点显示每个系列中本发明实施例的选择性,并与相应比较例的选择性连接。如图350所示,与相应的比较例的复合膜的选择性相比,每个本发明实施例中复合膜的选择性大大提高。

83.ii.制备复合膜的方法

84.图4a-4c示出了根据本公开的各个方面,用于构造示例性复合膜(例如,关于图1a-1g讨论的复合膜100,关于图2a-2c讨论的复合膜200或关于图2d-2f讨论的复合膜300)的方法410、420和430的示例性流程图。这些流程图示出了根据本公开的各个实施方式的系统和方法的可能实施的架构、功能和操作。在某些可供选择的实施中,这样做在逻辑上是有意义的,每个框中指出的功能可以不按图中指出的顺序发生。例如,取决于所涉及的功能、过程或最终产品,连续示出的两个框实际上可以基本上同时执行,或者有时可以相反的顺序执行这些框。

85.参考图4a,方法410的示例性流程图示出了用于形成具有完全吸收的微孔聚合物结构和两个额外的离子交换材料层的复合材料的方法。方法410包括提供支承结构,诸如背衬。合适的支承结构可包括织造材料,其可包括例如由膨胀多孔聚四氟乙烯的织造纤维制成的稀松布;由挤出或取向的聚丙烯或聚丙烯网状材料制成的网,可从明尼苏达州明尼阿波利斯市的康威公司(conwed,inc.)购得;以及聚丙烯和聚酯的织造材料,其来自纽约州布赖尔克利夫马诺的特科公司(tetko inc.,briarcliff manor,n.y)。合适的非织造材料可包括例如得自田纳西州old hickory的锐美公司(reemay inc.)的纺粘聚丙烯。在另一些方面,支承结构可以包括以下材料的网:聚乙烯(“pe”),聚苯乙烯(“ps”),环烯烃共聚物(“coc”),环烯烃聚合物(“cop”),氟化乙烯丙烯(“fep”),全氟烷氧基烷烃(“pfa”),四氟乙烯(“etfe”),聚偏二氟乙烯(“pvdf”),聚醚酰亚胺(“pei”),聚砜(“psu”),聚醚砜(“pes”),聚苯醚(“ppo”),聚苯基醚(“ppe”),聚甲基戊烯(“pmp”),聚对苯二甲酸乙二醇酯(“pet”)或聚碳酸酯(“pc”)。在一些方面,支承结构还包括保护层,其可以包括聚乙烯(pe),聚苯乙烯

(“ps”),环烯烃共聚物(“coc”),环烯烃聚合物(“cop”),氟化乙烯丙烯(“fep”),全氟烷氧基烷烃(“pfa”),乙烯四氟乙烯(“etfe”),聚偏二氟乙烯(“pvdf”),聚醚酰亚胺(“pei”),聚砜(“psu”),聚醚砜(“pes”),聚苯醚(“ppo”),聚苯基醚(“ppe”),聚甲基戊烯(“pmp”),聚对苯二甲酸乙二醇酯(“pet”)或聚碳酸酯(“pc”)。在另一些方面,支承结构可以包括任选地可包括反射层的支承结构,该反射层包括金属基材(例如,铝基材)。只要是反射性的,所选的特定金属可能会有很大差异。示例性金属的非限制性列表包括:铝,铍,铈,铬,铜,锗,金,铪,锰,钼,镍,铂,铑,银,钽,钛,钨,锌,或者诸如铬镍铁合金(inconel)或青铜之类的合金。反射层任选地包含两种或更多种金属,任选地以上所列的两种或更多种金属的混合物或合金。反射层可任选地包括高反射率聚合物多层膜,例如可从3m公司获得的vikuiti

tm

增强镜面反射件。在又一个实例中,反射层可任选地包括由诸如氟化镁、氟化钙、二氧化钛、二氧化硅的材料构成的高反射率非金属无机介电多层膜。

86.在步骤440,以单程或多程离聚物涂布技术将第一离聚物溶液作为厚度受控的层施加到支承结构上,所述涂布技术包括正向辊涂,反向辊涂,凹版涂布,刮涂,吻涂,狭缝模涂,滑模涂布以及浸涂,刷涂,上漆和喷涂。可以通过将离子交换材料溶解在溶剂中来制备第一离聚物溶液。第一离聚物溶液可包含离子交换材料和溶剂,以及任选的其他组分,例如表面活性剂。在一些实施方式中,离子交换材料是阳离子交换材料,阴离子交换材料或同时具有阳离子和阴离子交换能力的离子交换材料。溶剂的选择可部分取决于离聚物的组成和多孔基材的组成。

87.在步骤442,通过任何常规技术,例如热辊层压,超声层压,粘合剂层压,接触层压或强制热空气层压,将未处理的微孔聚合物结构层压在至少一部分第一离聚物溶液上,只要该技术不会破坏未处理的微孔聚合物结构的完整性即可。在一些实施方式中,未处理的微孔聚合物结构包含具有微孔聚合物结构的eptfe。微孔聚合物结构的特征在于,在其整个厚度上具有均匀的结构和组成。在其他方面,微孔聚合物结构的结构和组成可以在其整个厚度上变化。制备或获得的微孔聚合物结构在0%相对湿度下可具有小于200微米的厚度,例如1微米至50微米的厚度。在0%相对湿度下,未处理的微孔聚合物结构的每单位面积的质量可以大于0.05g/m2,例如0.3g/m2至20g/m2。

88.例如,可以将诸如背衬之类的载体支承件从辊退绕工位经由对准辊和张紧辊连续地供给到涂覆工位。可以通过合适的涂覆手段,例如刮刀,将离聚物溶液作为厚度受控的层施加到载体支承体(背衬)的表面上。可以将未处理的微孔聚合物结构从辊退绕工位连续地供给到对准辊,并与涂覆的载体支承体接触,并用离聚物溶液浸渍。或者,可以去除载体支承件,并且可以将离聚物溶液层直接施加到未处理的微孔聚合物结构上。

89.在步骤444,将处理过的微孔聚合物结构放入烘箱中以干燥并完成复合膜的构造。烘箱温度可以大于60℃,例如从60℃至200℃或从120℃至180℃。在烘箱中干燥处理过的微孔聚合物结构会使离子交换材料牢固地粘附到内部膜表面,以及任选的外部膜表面,例如微孔聚合物结构的原纤维和/或结。所得的干燥复合膜在0%相对湿度下可具有小于17微米的厚度,例如0.1微米至17微米的厚度。在0%相对湿度下,复合膜的质量可以大于0.2g/m2,例如0.2g/m2至40g/m2。

90.在步骤446,可以将第二离聚物溶液涂覆在干燥的复合材料上。类似于步骤440,以单程或多程离聚物涂布技术将第二离聚物溶液作为厚度受控的层施加到复合材料上,所述

涂布技术包括正向辊涂,反向辊涂,凹版涂布,刮涂,吻涂,狭缝模涂,滑模涂布以及浸涂,刷涂,上漆和喷涂。可以通过将离子交换材料溶解在溶剂中来制备第二离聚物溶液。第二离聚物溶液可包含离子交换材料和溶剂,以及任选的其他组分,例如表面活性剂。在一些实施方式中,离子交换材料是阳离子交换材料,阴离子交换材料或同时具有阳离子和阴离子交换能力的离子交换材料。在一些实施方式中,第二离聚物溶液可以与第一离聚物溶液相同。或者,第二离聚物溶液可以不同于第一离聚物溶液。

91.在步骤448,类似于步骤444,将结构放入烘箱中以干燥并完成复合膜100的构造。

92.现在参考图4b,方法420的示例性流程图示出了用于形成具有两个彼此接触的完全吸收的微孔聚合物结构和两个额外的离子交换材料层的复合材料的方法。类似于方法410,方法420包括提供支承结构(例如,背衬),例如织造材料。

93.在步骤450,类似于方法410的步骤440,将第一离聚物溶液作为厚度受控的层施加到支承结构(背衬)上。由于与上述方法410的步骤440相同,所以在此省略了步骤450的描述。

94.在步骤452,通过任何常规技术,例如热辊层压,超声层压,粘合剂层压,接触层压或强制热空气层压,将第一未处理的微孔聚合物结构(层1)层压在第一离聚物溶液的第一部分上,并且将第二未处理的微孔聚合物结构(层2)层压在层1顶部上第一离聚物溶液的相同部分上,只要该技术不会破坏未处理的微孔聚合物结构的完整性即可。在一些实施方式中,第一和第二未处理的微孔聚合物结构包含具有微孔聚合物结构的eptfe。在一些实施方式中,第二未处理的微孔聚合物结构可以与第一未处理的微孔聚合物结构相同。或者,第二未处理的微孔聚合物结构可以不同于第一未处理的微孔聚合物结构。第一和第二微孔聚合物结构的特征在于,在其整个厚度上具有均匀的结构和组成。在其他方面,第一和第二微孔聚合物结构的结构和组成可以在其整个厚度上变化。

95.步骤454-458类似于方法410的步骤444-448。因此,这里省略了步骤454-458的描述。制备或获得的干燥微孔聚合物结构在0%相对湿度下可具有小于200微米的厚度,例如1微米至50微米的厚度。在0%相对湿度下,未处理的微孔聚合物结构的每单位面积的质量可以大于0.05g/m2,例如0.3g/m2至20g/m2。

96.参考图4c,方法430的示例性流程图示出了用于形成具有两个完全吸收的微孔聚合物结构层和两个额外的离子交换材料层且它们彼此被另一个离子交换材料层隔开的复合材料的方法。类似于方法410和420,方法430包括提供支承结构(例如,背衬),例如织造材料。

97.方法430的步骤460-466分别与方法410的步骤440-446相同。因此,这里省略了步骤460-466的描述。

98.在步骤468,通过任何常规技术,例如热辊层压,超声层压,粘合剂层压,接触层压或强制热空气层压,将第二未处理的微孔聚合物结构层压在至少一部分的第二离聚物溶液上,只要该技术不会破坏未处理的多孔基材的完整性即可。在一些实施方式中,第二未处理的微孔聚合物结构包含具有微孔聚合物结构的eptfe。在一些实施方式中,第二未处理的微孔聚合物结构可以与第一未处理的微孔聚合物结构相同。或者,第二未处理的微孔聚合物结构可以不同于第一未处理的微孔聚合物结构。第一和第二微孔聚合物结构的特征在于,在其整个厚度上具有均匀的结构和组成。在其他方面,第一和第二微孔聚合物结构的结构

和组成可以在其整个厚度上变化。

99.在步骤470,类似于方法410的步骤444,将处理过的微孔聚合物结构放入烘箱中干燥。制备或获得的微孔聚合物结构在0%相对湿度下可具有小于200微米的厚度,例如1微米至50微米的厚度。在0%相对湿度下,未处理的微孔聚合物结构的每单位面积的质量可以大于0.05g/m2,例如0.3g/m2至20g/m2。

100.在步骤474,类似于步骤460,可以将第三离聚物溶液涂覆在干燥的复合材料上。在一些实施方式中,第三离聚物溶液可以与第一和/或第二离聚物溶液相同。或者,第三离聚物溶液可以不同于第一和第二离聚物溶液。

101.在步骤474,类似于步骤448,将经过处理的微孔聚合物结构放入烘箱中以干燥并完成复合膜300的构造。

102.可以根据需要重复方法410、420和430,以形成多层复合膜。

103.iii.mea和燃料电池

104.如图5a和图5b所示,如关于图1a-2f所讨论且如图4a-4c中所述构造的复合膜可以被结合到mea 500和燃料电池580中。在一些实施方式中,如关于图1a-2f所讨论且如图4a-4c中所述构造的复合膜可以被结合到氧化还原液流电池中。

105.如图5a所示,在一些实施方式中,mea 500包括夹在两个吸收有催化剂的电极510、515之间的复合膜505(例如,复合膜100、200、300)。电极510、515因为复合膜505彼此电绝缘并且构成mea 500的阳极510和阴极515。任选地,mea 500可以进一步包括气体扩散层520、525,例如碳纸或碳布。

106.如图5b所示,在一些实施方式中,燃料电池580包括mea 500,mea580包括夹在吸收有催化剂的阳极510和阴极515之间的复合膜505(例如,复合膜100、200、300)。任选地,mea 500可以进一步包括气体扩散层520、525,例如碳纸或碳布。阳极510被配置为氧化燃料535(例如,氢燃料),其转化为离子540和电子545。离子540能够扩散通过复合膜505到达阴极515。一旦离子540到达阴极515,离子540与氧化剂550(例如,氧气)反应产生水。电子545能够通过电路555,产生电。因此,在负载560处形成电,并且获得水作为副产物。

iv.实施例

107.a.实施例中使用的测试程序和测量协议

108.泡点

109.根据astm f316-86的程序测量泡点。异丙醇用作润湿液以填充测试样品的孔。泡点是产生第一连续气泡流所需的空气压力,该气泡流可通过其上升通过覆盖微孔聚合物基质的异丙醇层来检测。该测量提供最大孔径的估值。

110.格利数(gurley number)

111.根据astm d-726-58,使用格利密度计(gurley densometer)测量气流阻隔性能。该程序包括将样品夹在格利密度计的透气板之间。然后释放已知重量的可自由滑动的内缸。格利数定义为释放的内缸通过样品材料置换密度计中一定体积的空气所花费的时间(以秒为单位)。

112.气体渗透率(ateq)

113.使用ateq公司(ateq corp.)的premier d紧凑型流量测试仪测量受到1.2kpa

(12mbar)的压差时通过每个微孔聚合物结构的空气流量(升/小时)。将样品以一定的方式夹在两块板之间,使得限定流动路径的截面积为2.9cm2。

114.非接触厚度

115.将微孔聚合物结构的样品放置在平坦的光滑金属砧上,并张紧以去除皱纹。使用非接触式keyence ls-7010m数字千分尺测量并记录砧上微孔聚合物结构的高度。接下来,记录没有微孔聚合物基质的砧的高度。微孔聚合物结构的厚度被视为砧上存在和不存在微孔结构的千分尺读数之间的差。

116.单位面积质量

117.将每种微孔聚合物结构拉伸至足以消除皱纹,然后使用模具将其切成10cm2的块。在常规实验室规模下称量10cm2的块。然后将单位面积质量(m/a)计算为测得的质量与已知面积的比值。重复该过程2次,并计算m/a的平均值。

118.微孔层的表观密度

119.利用以下公式,使用非接触厚度和单位面积质量数据计算微孔聚合物结构的表观密度:

[0120][0121]

离子交换材料(iem)溶液的固体浓度

[0122]

在本文中,当提及iem时,术语“溶液”和“分散体”可互换使用。该测试程序适用于其中iem为质子形式且其他固体的量可忽略不计的溶液。将体积为2立方厘米的iem溶液吸入注射器中,并通过在固体分析仪(购自美国cem公司(cem corporation))中的天平测量具有溶液的注射器的质量。还测量并记录了两片玻璃纤维纸(从美国cem公司获得)的质量。然后将iem溶液从注射器中沉积到两层玻璃纤维纸中。将具有离聚物溶液的玻璃纤维纸放入固体分析仪中,并加热到160℃以除去溶剂液体。一旦玻璃纤维纸和残余固体的质量随着温度和时间的增加而停止变化,就记录下该质量。假定残留的iem不含水(即,对应于0%rh的离聚物质量)。然后,使用与之前相同的天平测量并记录空注射器的质量。溶液中的离聚物固体根据下式计算:

[0123][0124]

iem的当量重量(ew)

[0125]

以下测试程序适用于由单一离聚物树脂或离聚物树脂混合物组成的iem,其为质子形式(即,含有可忽略不计量的其他阳离子),并且在溶液中,该溶液含有可忽略不计的其他离子物质,包括质子酸和解离盐。如果不满足这些条件,则在测试之前,必须按照本领域普通技术人员已知的合适方法,纯化溶液以去除离子性杂质,或者必须对杂质进行表征,并校正其对ew测试结果的影响。

[0126]

如本文所用,iem的ew是指当iem在0%rh下为其质子形式且杂质可忽略不计的情况。iem可以包含质子形式的单一离聚物或离聚物的混合物。将一定量的含有0.2克固体的

具有如上所述确定的固体浓度的iem溶液倒入塑料杯中。通过常规实验室天平(从美国梅特勒-托莱多有限责任公司(mettler toledo,llc,usa)获得)测量离聚物溶液的质量。然后,将5ml去离子水和5ml 200度(proof)变性乙醇(sda 3c,美国西格玛-奥尔德里奇公司(sigma aldrich))添加到杯中的离聚物溶液中。然后,将55ml 2n氯化钠水溶液添加到iem溶液中。然后在持续搅拌下使样品平衡15分钟。平衡步骤后,将样品用1n氢氧化钠溶液滴定。记录中和样品溶液至ph值为7所需的1n氢氧化钠溶液的体积。iem的ew(ew

iem

)计算如下:

[0127][0128]

将多种iem组合在一起制成复合膜时,可使用以下公式计算复合膜中iem的平均ew:

[0129][0130]

其中,各iem的质量分数是相对于所有iem的总量。该公式既用于包含离聚物混合物的复合膜,也用于包含离聚物层的复合膜。

[0131]

离子交换材料的当量体积(ev)

[0132]

如本文所用,iem的当量体积是指iem是纯的,并且在0%rh下为其质子形式且杂质可忽略的的情况下的ev。根据下式计算ev:

[0133][0134]

根据上述程序确定各iem的当量重量。这些应用中使用的iem是全氟磺酸离聚物树脂,在0%rh下,全氟磺酸离聚物树脂的体积密度为1.96g/cc。

[0135]

复合膜的厚度

[0136]

在测量之前,将复合膜在测量厚度的室中平衡至少1小时。复合膜仍然附着在它所涂覆的基材上。对于每个样品,将在其所涂覆的基材上的复合膜放在光滑、平坦、水平的大理石板上。使厚度计(从美国海德汉公司(heidenhain corporation)获得)与复合膜接触,并在膜上以网格图案排列的六个不同点处记录厚度计的高度读数。然后,将样品从基材上移出,使仪表与基材接触,并再次在相同的六个点处记录高度读数。将室内给定相对湿度(rh)下复合膜的厚度计算为存在和不存在复合膜的情况下仪表高度读数之间的差。使用rh探针(从福禄克公司(fluke corporation)获得)测量局部rh。使用以下一般公式计算在0%rh下的厚度:

[0137][0138]

其中参数λ对应于离子交换材料在指定rh下根据每摩尔酸基团的水摩尔数得出的吸水率。对于pfsa离聚物,根据以下公式计算在气相中,在0%至100%范围内的任何rh下的λ值:

[0139]

λ=80.239

×

rh

6-38.717

×

rh

5-164.451

×

rh4+208.509

×

rh

3-91.052

×

rh2+21.740

×

rh1+0.084

[0140]

复合膜的微孔聚合物基质(mpm)体积含量

[0141]

根据以下公式计算每个复合膜中微孔聚合物基质的体积%:

[0142][0143]

这些实施例中使用的微孔聚合物基质是eptfe和径迹蚀刻的多孔聚碳酸酯。eptfe的基质骨架密度为2.25g/cc,径迹蚀刻的多孔聚碳酸酯为1.20g/cc。

[0144]

复合膜的酸含量

[0145]

根据下式计算复合膜的酸含量:

[0146][0147]

复合膜的球爆测试

[0148]

通过使样品经受负载压力来测量根据本发明制备的复合膜的机械强度。

[0149]

将样品拉紧固定在具有45mm直径开口的框架中。将框架中的样品放置在日本岛津公司(shimadzu corporation)的通用测试机ag-i中,该测试机具有环境受控的腔室,腔室内的温度和相对湿度分别为23℃和80%。以100mm/分钟的恒定速率将支承在支柱上的直径为1mm的钢球压入悬浮的膜中。记录系统在样品断裂时产生的最大负载,该值称为球爆强度。

[0150]

复合膜的膜电极组件(mea)

[0151]

制备具有1.27cm2活性面积a的mea,以测量质子和氢通过本发明的复合膜样品的传输阻力。对于各mea,复合膜的面积均过大以提供密封表面。此外,阳极和阴极是相同的,并通过专有的基于油墨的工艺在离型层上制备,该工艺用于制造膜电极组件系

列5580(w.l.戈尔及同仁股份有限公司(w.l.gore&associates,inc.))。包含pt/c催化剂的各电极被涂覆在离型层上并在离型层上干燥,具有0.4mg/cm2的铂面积负载。使用加热和加压(160℃和100psi,持续3分钟)将电极干式层压到复合膜的每一侧,然后去除离型层。

[0152]

复合膜的h

+

阻力和h2阻力

[0153]

如本文所用,术语“质子阻力”(或h

+

阻力)是指质子传导率的倒数,而术语“氢阻力”(或h2阻力)是指氢渗透率的倒数。在包括一系列电化学测量的单个组合测试方案中测量了这些性质。这些测量对于本领域普通技术人员来说是众所周知的,但是组合方案的实际细节在实验室之间经常有所不同,因此这里将描述这些实际细节。如上所述制备mea,然后将其与阳极和阴极侧上均有的专有的基于碳的疏水性气体扩散层(gdl)一起安装并密封在专有设计的燃料电池测试固定装置中。在镀金流场之间以184psi的机械压力压缩样品和gdl。将该固定装置加热到80℃,并在阳极侧用h2吹扫,在阴极侧用空气吹扫,然后根据美国专利申请us11043917的教导进行调节。调节后,用n2吹扫阴极侧,并在以下相对湿度(rhs)下测量氢阻力和质子阻力:10%,20%,40%,50%,60%和80%。在各rh下,在进行测量前将样品平衡25分钟。通过在0.3v至0.6v之间每隔50mv施加一个恒电位平台并且每次保持一分钟,并在保持的最后10秒钟内平均电流值,从而测量氢阻力。使用由阳极扫描和阴极扫描之间的氢交叉xo

平均

产生的电流的平均值。氢交叉xo

平均

产生的电流归一化到活性面积和氢分压p

h2

,以计算氢阻力:

[0154][0155]

然后,氢渗透率可以这样计算:

[0156][0157]

在20khz至1hz的频率ω下测量电化学阻抗谱。高频质子阻力r

h+

是通过将测得的总阻抗z

总

归一化到活性面积来计算的,所述总阻抗z

总

用多孔电极等效电路模型拟合,该模型考虑电极离子阻力r

eir

,用非理想双层电容描述的恒相元素q

dl

,以及非理想参数φ,系统贡献的电阻抗z

系统

和气体扩散介质贡献的电阻抗z

gdm

。

[0158][0159]

然后可以这样计算质子传导率:

[0160][0161]

复合膜的选择性

[0162]

根据以下公式计算多层复合膜的选择性:

[0163][0164]

选择性参数代表阻隔膜对燃料电池中发生的氢气和质子的两个传输过程的作用有多少。为了使燃料电池高效地利用氢气,期望膜对氢气传输表现出尽可能高的阻力。同时,为了使燃料电池能够传递高功率,期望燃料电池膜具有尽可能低的质子阻力。因此,期望具有高选择性值的燃料电池膜,因为它们更好地利用氢燃料,同时提供更高的功率输出。

[0165]

空隙率测量

[0166]

可以使用气体比重瓶和实验室质量天平的组合来测量根据本公开制备的复合膜中的空隙率。气体比重瓶可以使用氦气或其他具有较大分子的气体,例如氮气。为了获得准确的结果,可以避免使用会被测试材料吸收的气体。可以将复合膜样品放入已知体积的腔室中。可以对内部具有样品的腔室进行抽气以除去任何大气气体和样品中可能存在的挥发性组分,例如水。为确保样品和腔室内没有气体或其他挥发性组分,可以在低于0.001atm的压力下平衡样品20分钟。然后将已知体积的惰性气体送入装有样品的腔室。然后可以记录在样品室中产生的压力。接下来,可以将来自样品室的气体释放到已知体积的空室中,并记录压力。使用两个压力读数和已知腔室体积的值,可以计算出气体分子无法进入的样品体积。

[0167]

b.实施例

[0168]

通过参考以下非限制性实施例可以更好地理解本公开的设备和生产方法。

[0169]

为了确定如复合膜的酸含量、体积、选择性和强度之类的特征,进行如上所述的测试程序和测量方案的特性。图6所示的表中显示了根据本发明一些方面在12个系列的实施例中的各种测试程序中使用的微孔聚合物结构的性质。每个系列包含一个或多个比较例和/或发明例,如下文更详细地讨论。结合每个系列提供了说明复合膜性质的单独表格。

[0170]

用于所有实施例的根据本公开方面制造的离子交换材料

[0171]

在以下实施例中使用的所有离子交换材料是具有图6中指定的当量体积(ev)的基于全氟磺酸(pfsa)的离聚物。在制造复合膜之前,所有离聚物均为以水和乙醇混合物为溶剂的溶液形式,溶剂相中的水含量小于50%。

[0172]

使用公知的离子交换材料来生产本公开的复合膜。优选的实例是通过将以下通式(其中a:b=1:1至9:1,并且n=0、1或2)表示的固体pfsa离聚物分散或溶解在溶剂中而获得的溶液。

[0173][0174]

在一些方面中,溶剂选自下组:水;醇,例如甲醇,乙醇,丙醇,正丁醇,异丁醇,仲丁

醇和叔丁醇;烃类溶剂,例如正己烷;基于醚的溶剂,例如四氢呋喃和二噁烷;基于亚砜的溶剂,例如二甲基亚砜和二乙基亚砜;基于甲酰胺的溶剂,例如n,n-二甲基甲酰胺和n,n-二乙基甲酰胺;基于乙酰胺的溶剂,例如n,n-二甲基乙酰胺和n,n-二乙基乙酰胺;基于吡咯烷酮的溶剂,例如n-甲基-2-吡咯烷酮和n-乙烯基-2-吡咯烷酮;1,1,2,2-四氯乙烷;1,1,1,2-四氯乙烷;1,1,1-三氯乙烷;1,2-二氯乙烷;三氯乙烯;四氯乙烯;二氯甲烷;和氯仿。在本公开中,溶剂任选地选自下组:水,甲醇,乙醇,丙醇。水和上述溶剂可以单独使用,或者两种或更多种组合使用。

[0175]

系列1

[0176]

比较例1.1

[0177]

根据以下步骤制备比较例1.1。手工拉紧eptfe膜1以消除皱纹,并使该膜在这种状态下约束在金属框架上。该eptfe膜1的单位面积质量为0.6g/m2,厚度为3.6μm,表观密度为0.17g/cc且泡点为75.0psi。接下来,将第一次沉积(laydown)的ev=347cc/摩尔当量的psfa溶液(购自中国上海戈尔3f氟材料有限公司(shanghai gore 3f fluoromaterials co.,ltd.,溶液组成为39.6%水,41.3%乙醇和19.1%固体)涂覆到聚合物片基材的顶侧上。聚合物片基材(从日本大赛璐投资有限公司(daicel value coating ltd.)获得)包括pet和环烯烃共聚物(coc)保护层,并且取向成coc侧在顶部。iem(pfsa溶液)涂覆是使用迈耶棒完成的,标称湿涂层厚度为2.6密耳。在涂层仍然是湿的时候,将先前约束在金属框架上的eptfe膜1层压到涂层上,iem溶液随之吸收到孔中。随后将该复合材料在内部空气处于165℃的温度下的对流烘箱中干燥。干燥后,微孔聚合物结构(eptfe膜)完全吸收了iem。iem还在微孔聚合物基材的底表面和聚合物片基材之间形成层。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与聚合物片基材相对的表面)上,标称湿涂层厚度为3密耳。然后将复合材料在165℃下再次干燥,这时它基本上是透明的,表明微孔聚合物结构已完全浸渍。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为9.9微米,被微孔聚合物结构占据2.7体积%,酸含量为2.8meq/cc。

[0178]

表1列出了质子对氢气传输选择性的测量结果。

[0179]

发明例1.2

[0180]

按照与上述用于比较例1.1相同的步骤制备发明例1.2,只是使用不同的材料。单位面积质量为3.1g/m2、厚度为9.4μm、表观密度为0.33g/cc且泡点为56.8psi的eptfe膜2用作微孔聚合物结构。在第一次沉积中,使用刮涂棒涂布作为iem的ev=311cc/摩尔当量的psfa溶液(从中国上海戈尔3f氟材料有限公司获得,其溶液组成为21.2%水,62.4%乙醇和16.4%固体),标称湿涂层厚度为4密耳。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与聚合物片基材相对的表面)上,标称湿涂层厚度为2密耳。复合膜是完全闭塞的,并且在微孔聚合物基材的每一侧上都有iem层。所得复合膜在0%rh下的厚度为9.8微米,被微孔聚合物结构占据14.0体积%,酸含量为2.8meq/cc。

[0181]

表1列出了质子对氢气传输选择性的测量结果。

[0182]

表1显示了比较例1.1和发明例1.2的复合材料的各种测试程序的结果。

[0183]

表1

[0184][0185]

如表1所示,实施例1.1和实施例1.2的复合膜具有相似的厚度(即分别为9.9和9.8微米)和相同的总酸含量(即2.8meq/cc)。因此,实施例1.1和实施例1.2的复合膜具有相似的传导特性,如电阻率测量所证实的。然而,令人惊讶和出乎意料地发现,微孔聚合物结构(例如,膨胀多孔聚四氟乙烯)和离子交换材料(例如,全氟磺酸树脂)的最终质量的变化在复合膜中产生了非常不同的渗透特性。例如,与实施例1.1的复合膜相比,实施例1.2的复合膜表现出改进的或增加的选择性(即,在50%rh下,实施例1.2的1.2mpa/mv与实施例1.1的1.0mpa/mv相比)。令人惊讶地,比较例1.1和发明例1.2的选择性的组合数据表明,在膜的总酸含量保持恒定时,随着微孔聚合物结构所占体积%的增加,选择性增加。选择性的增加或改善用线302示出,如图3a的图300和图3b的图350所示。

[0186]

另外,通过相比于实施例1.1增加实施例1.2中的微孔聚合物结构(例如,eptfe)的最终质量,可以相比于实施例1.1降低实施例1.2中的离子交换材料(例如,全氟磺酸树脂)的最终质量。这导致微孔聚合物结构的总体积从实施例1.1的2.7%增加到实施例1.2的14.0%,因此改善了复合膜的增强并降低了制造复合膜的成本(即,降低了用于制造复合膜的昂贵离子交换材料的最终质量)。

[0187]

系列2

[0188]

比较例2.1

[0189]

按照与用于比较例1.1相同的步骤制备比较例2.1,只是使用不同的材料。单位面积质量为1.2g/m2、厚度为5.4μm、表观密度为0.23g/cc且泡点为38.0psi的eptfe膜3用作微孔聚合物基质。在第一次沉积中,使用迈耶棒涂布ev=347cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为39.6%水,41.3%乙醇和19.1%固体),标称湿涂层厚度为2密耳。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为1.5密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为7.8微米,被微孔聚合物结构占据6.9体积%,酸含量为2.7meq/cc。

[0190]

表2列出了质子对氢气传输选择性的测量结果。

[0191]

发明例2.2

[0192]

按照与用于比较例1.1相同的步骤制备发明例2.2,只是使用不同的材料。单位面积质量为2.8g/m2、厚度为9.6μm、表观密度为0.29g/cc且泡点为34.4psi的eptfe膜4用作微孔聚合物基质。在第一次沉积中,使用刮涂棒涂布ev=311cc/摩尔当量的iem溶液(从中国

上海戈尔3f氟材料有限公司获得,溶液组成为21.2%水,62.4%乙醇和16.4%固体),标称湿涂层厚度为3密耳。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为1密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为8.0微米,被微孔聚合物结构占据15.5体积%,酸含量为2.7meq/cc。

[0193]

表2列出了质子对氢气传输选择性的测量结果。令人惊讶地,同样,比较例1.1,2.1和发明例1.2,2.2的选择性的组合数据表明,在膜的总酸含量保持恒定时,无论使用何种微孔聚合物结构,随着微孔聚合物结构所占体积%的增加,选择性增加。

[0194]

表2显示了比较例2.1和发明例2.2的复合材料的各种测试程序的结果。

[0195]

表2

[0196][0197]

如表2所示,实施例2.1和实施例2.2的复合膜具有相似的厚度(即分别为7.8和8微米)和相同的总酸含量(即2.7meq/cc)。因此,实施例2.1和实施例2.2的复合膜具有相似的传导特性,如电阻率测量所证实的。然而,令人惊讶和出乎意料地发现,微孔聚合物结构(例如,膨胀多孔聚四氟乙烯)和离子交换材料(例如,全氟磺酸树脂)的最终质量的变化在复合膜中产生了非常不同的渗透特性。例如,与实施例2.1的复合膜相比,实施例2.2的复合膜表现出改进的或增加的选择性(即,在50%rh下,实施例2.2的1.9mpa/mv与实施例2.1的0.8mpa/mv相比)。选择性的增加或改善用线304示出,如图3a的图300和图3b的图350所示。

[0198]

另外,通过相比于实施例2.1增加实施例2.2中的微孔聚合物结构(例如,eptfe)的最终质量,可以相比于实施例2.1降低实施例2.2中的复合膜(例如,全氟磺酸树脂)的最终质量。这导致微孔聚合物结构的总体积从实施例2.1的6.9%增加到实施例2.2的15.5%,因此改善了复合膜的增强并降低了制造复合膜的成本(即,降低了用于制造复合膜的昂贵离子交换材料的最终质量)。

[0199]

系列3

[0200]

比较例3.1

[0201]

按照与用于比较例1.1相同的步骤制备比较例3.1,只是使用不同的材料。单位面积质量为0.6g/m2、厚度为3.6μm、表观密度为0.17g/cc且泡点为75.0psi的eptfe膜1用作微孔聚合物基质。在第一次沉积中,使用迈耶棒涂布ev=458cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为15.3%水,61.7%乙醇和23%固体),标称湿涂层厚度为3密耳。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表

面(与基材相对的表面)上,标称湿涂层厚度为4密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为14.4微米,被微孔聚合物结构占据1.8体积%,酸含量为2.1meq/cc。

[0202]

表3列出了质子对氢气传输选择性的测量结果。

[0203]

发明例3.2

[0204]

按照与用于比较例1.1相同的步骤制备发明例3.2,只是使用不同的材料。单位面积质量为8.9g/m2、厚度为25.1μm、表观密度为0.36g/cc且泡点为42.7psi的eptfe膜4用作微孔聚合物基质。在第一次沉积中,使用迈耶棒涂布ev=329cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为22.0%水,63.8%乙醇和14.2%固体),标称湿涂层厚度为5.8密耳。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为1密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为14.5微米,被微孔聚合物结构占据27.3体积%,酸含量为2.2meq/cc。

[0205]

表3显示了比较例3.1和发明例3.2的复合材料的各种测试程序的结果。

[0206]

表3

[0207][0208]

如表3所示,实施例3.1和实施例3.2的复合膜具有相似的厚度(即分别为14.4和14.5微米)和相似的总酸含量(即分别为2.1和2.2meq/cc)。因此,实施例3.1和实施例3.2的复合膜具有相似的传导特性,如电阻率测量所证实的。然而,令人惊讶和出乎意料地发现,微孔聚合物结构(例如,膨胀多孔聚四氟乙烯)和离子交换材料(例如,全氟磺酸树脂)的最终质量的变化在复合膜中产生了非常不同的渗透特性。例如,与实施例3.1的复合膜相比,实施例3.2的复合膜表现出改进的或增加的选择性(即,在50%rh下,实施例3.2的0.9mpa/mv与实施例3.1的0.6mpa/mv相比)。表3列出了质子对氢气传输选择性的测量结果。令人惊讶地,比较例3.1和发明例3.2的选择性的组合数据表明,即使当膜很厚且微孔聚合物结构的体积分数达到接近30%的高水平时,随着微孔聚合物结构所占体积%的增加,选择性增加。选择性的增加或改善用线306示出,如图3a的图300和图3b的图350所示。

[0209]

另外,通过相比于实施例3.1增加实施例3.2中的微孔聚合物结构(例如,eptfe)的最终质量,可以相比于实施例3.1降低实施例3.2中的离子交换材料(例如,全氟磺酸树脂)的最终质量。这导致微孔聚合物结构的总体积从实施例3.1的1.8%增加到实施例3.2的27.3%,因此改善了复合膜的增强(即实施例3.2中球爆强度为3.2n,相比于实施例3.1中的

1.8n)并降低了制造复合膜的成本(即,降低了用于制造复合膜的昂贵离子交换材料的最终质量)。

[0210]

系列4

[0211]

比较例4.1

[0212]

按照与用于比较例1.1相同的步骤制备比较例4.1,只是使用不同的材料。单位面积质量为0.6g/m2、厚度为3.6μm、表观密度为0.17g/cc且泡点为75.0psi的eptfe膜1用作微孔聚合物结构。在第一次沉积中,使用刮涂棒涂布ev=458cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为30.0%水,60.8%乙醇和9.2%固体),标称湿涂层厚度为4密耳。在第二次沉积中,使用刮涂棒将ev=458cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为13%水,74.7%乙醇和12.3%固体)涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为2密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为5.5微米,被微孔聚合物结构占据4.9体积%,酸含量为2.1meq/cc。

[0213]

表4列出了质子对氢气传输选择性的测量结果。

[0214]

发明例4.2

[0215]

按照与用于比较例1.1相同的步骤制备发明例4.2,只是使用不同的材料。单位面积质量为1.9g/m2、厚度为7.2μm、表观密度为0.27g/cc且泡点为137.6psi的eptfe膜6用作微孔聚合物结构。在第一次沉积中,使用刮涂棒涂布ev=413cc/摩尔当量的iem溶液(从中国上海戈尔4f氟材料有限公司获得,溶液组成为17.3%水,71.5%乙醇和11.2%固体),标称湿涂层厚度为4密耳。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为2密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为6.4微米,被微孔聚合物结构占据13.2体积%,酸含量为2.1meq/cc。

[0216]

表4列出了质子对氢气传输选择性的测量结果。

[0217]

发明例4.3

[0218]

按照与用于比较例1.1相同的步骤制备发明例4.3,只是使用不同的材料。单位面积质量为4.8g/m2、厚度为14.8μm、表观密度为0.33g/cc且泡点为68.4psi的eptfe膜7用作微孔聚合物结构。在第一次沉积中,使用刮涂棒涂布ev=311cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为21.2%水,62.9%乙醇和16.4%固体),标称湿涂层厚度为3密耳。在第二次沉积中,使用刮涂棒将ev=311cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为5.1%水,94.4%乙醇和0.5%固体)涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为0.5密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为6.4微米,被微孔聚合物结构占据33.3体积%,酸含量为2.1meq/cc。

[0219]

表4列出了质子对氢气传输选择性的测量结果。比较例4.1和发明例4.2和4.3的选择性数据表明,即使当膜很厚且微孔聚合物结构的体积分数超过30%时,随着微孔聚合物结构所占体积%的增加,选择性增加。

[0220]

表4显示了比较例4.1和发明例4.2和4.3的复合材料的各种测试程序的结果。

[0221]

表4

[0222][0223][0224]

如表4所示,实施例4.1,实施例4.2和4.3的复合膜具有相当的厚度(即分别为5.5,6.4和6.4微米)和相同的总酸含量(即2.1meq/cc)。因此,实施例4.1,实施例4.2和4.3的复合膜具有相似的传导特性,如电阻率测量所证实的。然而,令人惊讶和出乎意料地发现,微孔聚合物结构(例如,膨胀多孔聚四氟乙烯)和离子交换材料(例如,全氟磺酸树脂)的最终质量的变化在复合膜中产生了非常不同的渗透特性。例如,与实施例4.1的复合膜相比,实施例4.2和4.3的复合膜表现出改进的或增加的选择性(即,在50%rh下,实施例4.2的0.6mpa/mv和实施例4.3的0.9mpa/mv与实施例4.1的0.5mpa/mv相比)。实施例系列1-4的组合数据表明,无论多层复合膜的厚度或所用微孔聚合物结构的类型如何或使用的是何种iem,在膜的总酸含量保持恒定时,添加更多的惰性微孔聚合物结构(在此情况下为eptfe)可改善燃料电池应用中使用的多层复合膜的燃料电池性能。这是令人惊讶和意外的发现。选择性的增加或改善用线308示出,如图3a的图300和图3b的图350所示。

[0225]

另外,通过相比于实施例4.1增加实施例4.2和4.3中的微孔聚合物结构(例如,eptfe)的最终质量,可以相比于实施例4.1降低实施例4.2和4.3中的离子交换材料(例如,全氟磺酸树脂)的最终质量。这导致微孔聚合物结构的总体积从实施例4.1的4.9%增加到实施例4.2的13.2%和实施例4.3的33.3%,因此改善了复合膜的增强并降低了制造复合膜的成本(即,降低了用于制造复合膜的昂贵离子交换材料的最终质量)。

[0226]

系列5

[0227]

比较例5.1

[0228]

按照与用于比较例1.1相同的步骤制备比较例5.1,只是使用不同的材料。单位面积质量为0.6g/m2、厚度为3.6μm、表观密度为0.17g/cc且泡点为75.0psi的eptfe膜1用作微孔聚合物基质。在第一次沉积中,使用迈耶棒涂布ev=509cc/摩尔当量的iem溶液(d2020,从美国离子动力公司(ion power inc.)获得,溶液组成为22.1%水,62.9%乙醇和15.0%固体),标称湿涂层厚度为2.6密耳。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为3密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为

7.9微米,被微孔聚合物结构占据3.4体积%,酸含量为1.9meq/cc。

[0229]

表5列出了质子对氢气传输选择性的测量结果。

[0230]

发明例5.2

[0231]

按照与用于比较例1.1相同的步骤制备发明例5.2,只是使用不同的材料。单位面积质量为2.2g/m2的eptfe膜8用作微孔聚合物基质。在第一次沉积中,使用迈耶棒涂布ev=458cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为20.2%水,60.0%乙醇和19.8%固体),标称湿涂层厚度为2密耳。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为1.5密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为7.8微米,被微孔聚合物结构占据12.5体积%,酸含量为1.9meq/cc。

[0232]

表5列出了质子对氢气传输选择性的测量结果。

[0233]

表5显示了比较例5.1和发明例5.2的复合材料的各种测试程序的结果。

[0234]

表5

[0235][0236]

如表5所示,实施例5.1和实施例5.2的复合膜具有相似的厚度(即分别为7.9和7.8微米)和相同的总酸含量(即1.9meq/cc)。因此,实施例5.1和实施例5.2的复合膜具有相似的传导特性,如电阻率测量所证实的。然而,令人惊讶和出乎意料地发现,微孔聚合物结构(例如,膨胀多孔聚四氟乙烯)和离子交换材料(例如,全氟磺酸树脂)的最终质量的变化在复合膜中产生了非常不同的渗透特性。例如,与实施例5.1的复合膜相比,实施例5.2的复合膜表现出改进的或增加的选择性(即,在50%rh下,实施例5.2的0.5mpa/mv与实施例5.1的0.4mpa/mv相比)。选择性的增加或改善用线310示出,如图3a的图300和图3b的图350所示。

[0237]

另外,通过相比于实施例5.1增加实施例5.2中的微孔聚合物结构(例如,eptfe)的最终质量,可以相比于实施例5.1降低实施例5.2中的离子交换材料(例如,全氟磺酸树脂)的最终质量。这导致微孔聚合物结构的总体积从实施例5.1的3.4%增加到实施例5.2的12.5%,因此改善了复合膜的增强并降低了制造复合膜的成本(即,降低了用于制造复合膜的昂贵离子交换材料的最终质量)。

[0238]

系列6

[0239]

比较例6.1

[0240]

按照与用于比较例1.1相同的步骤制备比较例6.1,只是使用不同的材料。单位面

积质量为1.9g/m2、厚度为7.2μm、表观密度为0.27g/cc且泡点为137.6psi的eptfe膜6用作微孔聚合物基质。在第一次沉积中,使用刮涂棒涂布ev=458cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为30.0%水,60.8%乙醇和9.2%固体),标称湿涂层厚度为5密耳。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为2密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为6.4微米,被微孔聚合物结构占据13.1体积%,酸含量为1.9meq/cc。

[0241]

表6列出了质子对氢气传输选择性的测量结果。

[0242]

发明例6.2

[0243]

按照与用于比较例1.1相同的步骤制备发明例6.2,只是使用不同的材料。单位面积质量为5.8g/m2、厚度为12.5μm、表观密度为0.46g/cc且泡点为32.2psi的eptfe膜9用作微孔聚合物基质。在第一次沉积中,使用迈耶棒涂布ev=311cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为21.2%水,62.4%乙醇和16.4%固体),标称湿涂层厚度为2密耳。在第二次沉积中,使用刮涂棒将ev=311cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为5.1%水,94.4%乙醇和0.5%固体)涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为1密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为6.2微米,被微孔聚合物结构占据41.8体积%,酸含量为1.9meq/cc。

[0244]

表6列出了质子对氢气传输选择性的测量结果。

[0245]

表6显示了发明例6.1和6.2的复合材料的各种测试程序的结果。

[0246]

表6

[0247][0248]

如表6所示,实施例6.1和实施例6.2的复合膜具有相似的厚度(即分别为6.4和6.2微米)和相同的总酸含量(即1.9meq/cc)。因此,实施例6.1和实施例6.2的复合膜具有相似的传导特性,如电阻率测量所证实的。然而,令人惊讶和出乎意料地发现,微孔聚合物结构(例如,膨胀多孔聚四氟乙烯)和离子交换材料(例如,全氟磺酸树脂)的最终质量的变化在复合膜中产生了非常不同的渗透特性。例如,与实施例6.1的复合膜相比,实施例6.2的复合膜表现出改进的或增加的选择性(即,在50%rh下,实施例6.2的0.7mpa/mv与实施例6.1的0.5mpa/mv相比)。比较例6.1,比较例5.1和发明例6.2,发明例5.2的选择性数据表明,即使当膜变薄且微孔聚合物结构的体积分数超过40%时,随着微孔聚合物结构所占体积%的增

加,选择性增加。选择性的增加或改善用线312示出,如图3a的图300和图3b的图350所示。

[0249]

另外,通过相比于实施例6.1增加实施例6.2中的微孔聚合物结构(例如,eptfe)的最终质量,可以相比于实施例6.1降低实施例6.2中的离子交换材料(例如,全氟磺酸树脂)的最终质量。这导致微孔聚合物结构的总体积从实施例6.1的13.1%增加到实施例6.2的41.8%,因此改善了复合膜的增强并降低了制造复合膜的成本(即,降低了用于制造复合膜的昂贵离子交换材料的最终质量)。

[0250]

系列7

[0251]

比较例7.1

[0252]

按照与用于比较例1.1相同的步骤制备比较例7.1,只是使用不同的材料。单位面积质量为3.0g/m2、厚度为15.2μm、表观密度为0.20g/cc且泡点为36.6psi的eptfe膜10用作微孔聚合物基质。在第一次沉积中,使用刮涂棒涂布ev=560cc/摩尔当量的iem溶液(d2021,从美国离子动力公司获得,溶液组成为26.2%水,57.3%乙醇和16.5%固体),标称湿涂层厚度为3密耳。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为1密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为7.1微米,被微孔聚合物结构占据18.8体积%,酸含量为1.4meq/cc。

[0253]

表7列出了质子对氢气传输选择性的测量结果。

[0254]

发明例7.2

[0255]

按照与用于比较例1.1相同的步骤制备发明例7.2,只是使用不同的材料。单位面积质量为5.8g/m2、厚度为12.5μm、表观密度为0.46g/cc且泡点为32.2psi的eptfe膜9用作微孔聚合物基质。在第一次沉积中,使用刮涂棒涂布ev=458cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为13%水,74.7%乙醇和74.7固体),标称湿涂层厚度为5密耳。在第二次沉积中,使用刮涂棒将ev=458cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为5.5%水,94.0%乙醇和0.5%固体)涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为1密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为7.1微米,被微孔聚合物结构占据36.3体积%,酸含量为1.4meq/cc。

[0256]

表7列出了质子对氢气传输选择性的测量结果。

[0257]

发明例7.3

[0258]

根据以下步骤制备发明例7.3:首先,两个微孔聚合物结构分别是单位面积质量为3.1g/m2、厚度为9.4μm、表观密度为0.33g/cc且泡点为56.8psi的eptfe膜2和单位面积质量为3.0g/m2、厚度为15.2、表观密度为0.20g/cc且泡点为36.6psi的eptfe膜10,将这两个微孔聚合物结构拉紧以消除皱纹,并使它们以彼此叠置并接触的方式约束在金属框架上。接下来,在第一次沉积中,将ev=413cc/摩尔当量的iem溶液(购自中国上海戈尔3f氟材料有限公司,溶液组成为17.3%水,71.5%乙醇和11.2%固体)涂覆到聚合物片基材的顶侧上。聚合物片基材(从日本大赛璐投资有限公司获得)包括pet和环烯烃共聚物(coc)保护层,并且取向成coc侧在顶部。使用刮涂棒完成涂覆,标称湿涂层厚度为5密耳。在涂层仍然是湿的时候,将先前约束在金属框架上的eptfe膜2和10层压到涂层上,iem溶液随之吸收到孔中。随后将该多层复合材料在内部空气处于165℃的温度下的对流烘箱中干燥。干燥后,微孔聚

合物基质完全吸收了iem。iem还在微孔聚合物基质的底表面和基材之间形成层。在第二次沉积中,使用刮涂棒将ev=413cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为4%水,95.0%乙醇和1%固体)涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为0.5密耳。然后将多层复合材料在165℃下再次干燥,这时它基本上是透明的,表明微孔聚合物基质已完全浸渍。多层复合材料由粘结在基材上的多层复合膜构成。多层复合膜是完全闭塞的,并且在接触的微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为6.9微米,被微孔聚合物结构占据39.4体积%,酸含量为1.5meq/cc。

[0259]

表7列出了质子对氢气传输选择性的测量结果。表7显示了比较例7.1和发明例7.2和7.3的复合材料的各种测试程序的结果。

[0260]

表7

[0261][0262]

如表7所示,实施例7.1,实施例7.2和7.3的复合膜具有相当的厚度(即分别为7.1,7.1和6.9微米)和相似的总酸含量(即分别为1.4,1.4和1.5meq/cc)。因此,实施例7.1和实施例7.2和7.3的复合膜具有相似的传导特性,如电阻率测量所证实的。然而,令人惊讶和出乎意料地发现,微孔聚合物结构(例如,膨胀多孔聚四氟乙烯)和离子交换材料(例如,全氟磺酸树脂)的最终质量的变化在复合膜中产生了非常不同的渗透特性。例如,与实施例7.1的复合膜相比,实施例7.2和7.3的复合膜表现出改进的或增加的选择性(即,在50%rh下,实施例7.2的0.4mpa/mv和实施例7.3的0.5mpa/mv与实施例7.1的0.3mpa/mv相比)。比较例7.1和发明例7.2和7.3的选择性数据表明,即使当复合膜中存在不止一个微孔聚合物基质时,随着微孔聚合物结构所占体积%的增加,选择性增加。这是令人惊讶和意外的发现。选择性的增加或改善用线314示出,如图3a的图300和图3b的图350所示。

[0263]

另外,通过相比于实施例7.1增加实施例7.2和7.3中的微孔聚合物结构(例如,eptfe)的最终质量,可以相比于实施例7.1降低实施例7.2和7.3中的离子交换材料(例如,全氟磺酸树脂)的最终质量。这导致微孔聚合物结构的总体积从实施例7.1的18.8%增加到实施例7.2的36.30%和实施例7.3的39.40%,因此改善了复合膜的增强并降低了制造复合膜的成本(即,降低了用于制造复合膜的昂贵离子交换材料的最终质量)。

[0264]

系列8

[0265]

比较例8.1

[0266]

按照与用于比较例1.1相同的步骤制备比较例8.1,只是使用不同的材料。单位面

积质量为3.0g/m2、厚度为15.2μm、表观密度为0.20g/cc且泡点为36.6psi的eptfe膜10用作微孔聚合物基质。在第一次沉积中,使用迈耶棒涂布ev=560cc/摩尔当量的iem溶液(d2021,从美国离子动力公司获得,溶液组成为25.0%水,62.5%乙醇和12.5%固体),标称湿涂层厚度为2密耳。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为0.5密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为4.9微米,被微孔聚合物结构占据27.1体积%,酸含量为1.3meq/cc。

[0267]

表8列出了质子对氢气传输选择性的测量结果。

[0268]

发明例8.2

[0269]

按照与用于比较例1.1相同的步骤制备发明例8.2,只是使用不同的材料。单位面积质量为4.7g/m2、厚度为14.0μm、表观密度为0.34g/cc且泡点为47.1psi的eptfe膜7用作微孔聚合物基质。在第一次沉积中,使用刮涂棒涂布ev=458cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为13%水,74.7%乙醇和12.3%固体),标称湿涂层厚度为3密耳。在第二次沉积中,使用刮涂棒将ev=458cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为5.5%水,94.0%乙醇和0.5%固体)涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为1密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为4.9微米,被微孔聚合物结构占据42.6体积%,酸含量为1.2meq/cc。

[0270]

表8列出了质子对氢气传输选择性的测量结果。

[0271]

表8显示了比较例8.1和发明例8.2的复合材料的各种测试程序的结果。

[0272]

表8

[0273][0274]

如表8所示,实施例8.1和实施例8.2的复合膜具有相同的厚度(即4.9微米)和相似的总酸含量(即分别为1.3和1.2meq/cc)。因此,实施例8.1和实施例8.2的复合膜具有相似的传导特性,如电阻率测量所证实的。然而,令人惊讶和出乎意料地发现,微孔聚合物结构(例如,膨胀多孔聚四氟乙烯)和离子交换材料(例如,全氟磺酸树脂)的最终质量的变化在复合膜中产生了非常不同的渗透特性。例如,与实施例8.1的复合膜相比,实施例8.2的复合膜表现出改进的或增加的选择性(即,在50%rh下,实施例8.2的0.4mpa/mv与实施例8.1的0.3mpa/mv相比)。实施例系列1-8的组合数据表明,无论多层复合膜的在4.9

–

14.5微米范围内的厚度或所用微孔聚合物的类型如何或者是否存在一个或多个微孔聚合物或者使用的

是何种iem,在膜的总酸含量保持恒定时,添加更多的惰性微孔聚合物结构(在此情况下为eptfe)可改善燃料电池应用中使用的多层复合膜的燃料电池性能。这是令人惊讶和意外的发现。选择性的增加或改善用线316示出,如图3a的图300和图3b的图350所示。

[0275]

另外,通过相比于实施例8.1增加实施例8.2中的微孔聚合物结构(例如,eptfe)的最终质量,可以相比于实施例8.1降低实施例8.2中的离子交换材料(例如,全氟磺酸树脂)的最终质量。这导致微孔聚合物结构的总体积从实施例8.1的27.1%增加到实施例8.2的42.6%,因此改善了复合膜的增强并降低了制造复合膜的成本(即,降低了用于制造复合膜的昂贵离子交换材料的最终质量)。

[0276]

系列9

[0277]

比较例9.1

[0278]

根据以下步骤制备比较例9.1。手工拉紧eptfe膜1以消除皱纹,并使该膜在这种状态下被金属框架约束。该eptfe膜1的单位面积质量为0.6g/m2,厚度为3.6μm,表观密度为0.17g/cc且泡点为75.0psi。接下来,在第一次沉积中,将ev=509cc/摩尔当量的psfa溶液(d2020,从美国离子动力公司获得,溶液组成为23.5%水,60.5%乙醇和16%固体)涂覆到聚合物片基材的顶侧上。聚合物片基材(从日本大赛璐投资有限公司获得)包括pet和环烯烃共聚物(coc)保护层,并且取向成coc侧在顶部。iem(pfsa溶液)涂覆是使用迈耶棒完成的,标称湿涂层厚度为2.2密耳。在涂层仍然是湿的时候,将先前约束在金属框架上的eptfe膜1层压到涂层上,iem溶液随之吸收到孔中。随后将该复合材料在内部空气处于165℃的温度下的对流烘箱中干燥。干燥后,微孔聚合物结构(eptfe膜)完全吸收了iem。iem还在微孔聚合物基材的底表面和聚合物片基材之间形成层。在第二次沉积中,使用刮涂棒将iem混合物的溶液涂布到复合材料的顶表面(与聚合物片基材相对的表面)上,标称湿涂层厚度为2密耳。通过使用搅拌棒在塑料瓶中混合两种离聚物d2020和d2021(从美国离子动力公司获得)来生产iem混合物的溶液。首先,将9.98g d2020溶液(离聚物的重量百分比为21.06%,ev=509cc/摩尔当量)倒入瓶中。接下来,将10.96g的d2021溶液(离聚物的重量百分比为21.15%,ev=560cc/摩尔当量)倒入同一瓶中。最后,添加914g 200度乙醇,以调节混合物中固体和溶剂的浓度。将磁力搅拌棒放置在内部,并将瓶在磁力搅拌板上放置24小时。所得的离子交换材料混合物的溶液具有14.7重量%的离聚物固体,21.6重量%的水和63.7重量%的乙醇。所得离子交换材料混合物的ev=535cc/摩尔当量。然后将复合材料在165℃下再次干燥,这时它基本上是透明的,表明微孔聚合物结构已完全浸渍。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层,这些iem层具有不相等的当量体积,并且顶层由离聚物的混合物制成。所得多层复合膜在0%rh下的厚度为7.3微米,被微孔聚合物结构占据3.6体积%,酸含量为1.8meq/cc。

[0279]

表9列出了质子对氢气传输选择性的测量结果。

[0280]

发明例9.2

[0281]

按照与用于比较例9.1相同的步骤制备发明例9.2,只是使用不同的材料作为微孔聚合物基质,该材料的单位面积质量为3.0g/m2、厚度为15.2μm、表观密度为0.20g/cc且泡点为36.6psi。在第一次沉积中,使用迈耶棒涂布作为iem的ev=413cc/摩尔当量的psfa溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为17.3%水,71.5%乙醇和11.2%固体),标称湿涂层厚度为4密耳。在第二次沉积中,使用刮涂棒将iem混合物的溶液涂布到复

合材料的顶表面(与聚合物片基材相对的表面)上,标称湿涂层厚度为3密耳。通过使用搅拌棒在塑料瓶中混合两种离聚物来制得iem混合物的溶液,这两种离聚物是ev=413cc/摩尔当量和ev=458cc/摩尔当量的psfa iem溶液(从中国上海戈尔3f氟材料有限公司获得)。首先,将10.0gev=413cc/摩尔当量且离聚物重量百分比为21.06%的iem溶液倒入瓶中。接着,将5.2g ev=458cc/摩尔当量且离聚物重量百分比为21.15%的iem溶液倒入同一瓶中。最后,添加30.5g 200度乙醇和2.0g去离子水,以调节混合物中固体和溶剂的浓度。将磁力搅拌棒放置在内部,并将瓶在磁力搅拌板上放置24小时。所得的离子交换材料混合物的溶液具有4.5重量%的离聚物固体,10.0重量%的水和85.5重量%的乙醇。所得离子交换材料混合物的ev=434cc/摩尔当量。复合膜是完全闭塞的,并且在微孔聚合物基材的每一侧上都有iem层,这些iem层具有不相等的当量体积,并且顶层由离聚物的混合物制成。所得复合膜在0%rh下的厚度为7.6微米,被微孔聚合物结构占据17.6体积%,酸含量为2.0meq/cc。

[0282]

表9列出了质子对氢气传输选择性的测量结果。

[0283]

表9显示了比较例9.1和发明例9.2的复合材料的各种测试程序的结果。

[0284]

表9

[0285][0286][0287]

如表9所示,实施例9.1和实施例9.2的复合膜具有相似的厚度(即分别为7.3和7.6微米)和相似的总酸含量(即分别为1.8和2meq/cc)。因此,实施例9.1和实施例9.2的复合膜具有相似的传导特性,如电阻率测量所证实的。然而,令人惊讶和出乎意料地发现,微孔聚合物结构(例如,膨胀多孔聚四氟乙烯)和离子交换材料(例如,全氟磺酸树脂)的最终质量的变化在复合膜中产生了非常不同的渗透特性。例如,与实施例9.1的复合膜相比,实施例9.2的复合膜表现出改进的或增加的选择性(即,在50%rh下,实施例9.2的0.6mpa/mv与实施例9.1的0.4mpa/mv相比)。选择性的增加或改善用线318示出,如图3a的图300和图3b的图350所示。

[0288]

另外,通过相比于实施例9.1增加实施例9.2中的微孔聚合物结构(例如,eptfe)的最终质量,可以相比于实施例9.1降低实施例9.2中的离子交换材料(例如,全氟磺酸树脂)的最终质量。这导致微孔聚合物结构的总体积从实施例9.1的3.6%增加到实施例9.2的17.6%,因此改善了复合膜的增强并降低了制造复合膜的成本(即,降低了用于制造复合膜

的昂贵离子交换材料的最终质量)。

[0289]

系列10

[0290]

比较例10.1

[0291]

根据以下步骤制备比较例10.1。手工拉紧eptfe膜1以消除皱纹,并使该膜在这种状态下被金属框架约束。该eptfe膜1的单位面积质量为0.6g/m2,厚度为3.6μm,表观密度为0.17g/cc且泡点为75.0psi。接下来,在第一次沉积中,将作为iem的ev=509cc/摩尔当量的pfsa溶液(d2021,从美国离子动力公司获得,溶液组成为26.2%水,57.3%乙醇和16.5%固体)涂覆到聚合物片基材的顶侧上。聚合物片基材(从日本大赛璐投资有限公司获得)包括pet和环烯烃共聚物(coc)保护层,并且取向成coc侧在顶部。iem(pfsa溶液)涂覆是使用迈耶棒完成的,标称湿涂层厚度为3.0密耳。在涂层仍然是湿的时候,将先前约束在金属框架上的eptfe膜1层压到涂层上,iem溶液随之吸收到孔中。随后将该复合材料在内部空气处于165℃的温度下的对流烘箱中干燥。干燥后,微孔聚合物结构(eptfe膜)完全吸收了iem。iem还在微孔聚合物基材的底表面和聚合物片基材之间形成层。在第二次沉积中,使用刮涂棒将作为iem的ev=509cc/摩尔当量的pfsa溶液(d2020,从美国离子动力公司获得,溶液组成为23.5%水,60.5%乙醇和16.0%固体)涂布到复合材料的顶表面(与聚合物片基材相对的表面)上,标称湿涂层厚度为3密耳。然后将复合材料在165℃下再次干燥,这时它基本上是透明的,表明微孔聚合物结构已完全浸渍。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层,这些iem层具有不相等的当量体积。所得多层复合膜在0%rh下的厚度为8.8微米,被微孔聚合物结构占据3.0体积%,酸含量为1.8meq/cc。

[0292]

表10列出了质子对氢气传输选择性的测量结果。

[0293]

发明例10.2

[0294]

按照与上述用于比较例10.1相同的步骤制备发明例10.2,只是使用不同的材料。单位面积质量为4.8g/m2、厚度为14.8μm、表观密度为0.33g/cc且泡点为68.4psi的eptfe膜11用作微孔聚合物结构。在第一次沉积中,使用刮涂棒涂布作为iem的ev=458cc/摩尔当量的psfa溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为20.2%水,60.0%乙醇和19.8%固体),标称湿涂层厚度为4密耳。在第二次沉积中,使用刮涂棒将作为iem的ev=347cc/摩尔当量的pfsa溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为39.6%水,41.3%乙醇和19.1%固体)涂布到复合材料的顶表面(与聚合物片基材相对的表面)上,标称湿涂层厚度为1密耳。复合膜是完全闭塞的,并且在微孔聚合物基材的每一侧上都有iem层,这些iem层具有不相等的当量体积。所得复合膜在0%rh下的厚度为10.3微米,被微孔聚合物结构占据20.8体积%,酸含量为1.9meq/cc。

[0295]

表10显示了比较例10.1和发明例10.2的复合材料的各种测试程序的结果。

[0296]

表10

[0297][0298]

如表10所示,实施例10.1和实施例10.2的复合膜具有相似的厚度(即分别为8.8和10.3微米)和相似的总酸含量(即分别为1.8和1.9meq/cc)。因此,实施例10.1和实施例10.2的复合膜具有相似的传导特性,如电阻率测量所证实的。然而,令人惊讶和出乎意料地发现,微孔聚合物结构(例如,膨胀多孔聚四氟乙烯)和离子交换材料(例如,全氟磺酸树脂)的最终质量的变化在复合膜中产生了非常不同的渗透特性。例如,与实施例10.1的复合膜相比,实施例10.2的复合膜表现出改进的或增加的选择性(即,在50%rh下,实施例10.2的0.6mpa/mv与实施例10.1的0.4mpa/mv相比)。选择性的增加或改善用线320示出,如图3a的图300和图3b的图350所示。

[0299]

实施例系列1-10的组合数据表明,无论多层复合膜的在4.9

–

14.5微米范围内的厚度或所用微孔聚合物的类型如何或者是否存在一个或多个微孔聚合物或者使用的是何种iem或者iem是否由混合物制成或者复合膜在闭塞的微孔聚合物结构的两侧上是否具有相同的iem,在膜的总酸含量保持恒定时,添加更多的惰性微孔聚合物结构(在此情况下为eptfe)可改善燃料电池应用中使用的多层复合膜的燃料电池性能。这是令人惊讶和意外的发现。

[0300]

另外,通过相比于实施例10.1增加实施例10.2中的微孔聚合物结构(例如,eptfe)的最终质量,可以相比于实施例10.1降低实施例10.2中的离子交换材料(例如,全氟磺酸树脂)的最终质量。这导致微孔聚合物结构的总体积从实施例10.1的3%增加到实施例10.2的20.8%,因此改善了复合膜的增强并降低了制造复合膜的成本(即,降低了用于制造复合膜的昂贵离子交换材料的最终质量)。

[0301]

系列11

[0302]

比较例11.1

[0303]

根据以下步骤制备比较例11.1。手工拉紧两片eptfe膜1以消除皱纹,并使这两片在这种状态下被两个金属框架约束。该eptfe膜1的单位面积质量为0.6g/m2,厚度为3.6μm,表观密度为0.17g/cc且泡点为75.0psi。接下来,在第一次沉积中,将作为iem的ev=509cc/摩尔当量的pfsa溶液(d2020,从美国离子动力公司获得,溶液组成为22.1%水,62.9%乙醇和15%固体)涂覆到聚合物片基材的顶侧上。聚合物片基材(从日本大赛璐投资有限公司获得)包括pet和环烯烃共聚物(coc)保护层,并且取向成coc侧在顶部。iem(pfsa溶液)涂覆是使用迈耶棒完成的,标称湿涂层厚度为2.2密耳。在涂层仍然是湿的时候,将先前约束在金属框架上的第一eptfe膜1层压到涂层上,iem溶液随之吸收到孔中。随后将该复合材料在内

部空气处于165℃的温度下的对流烘箱中干燥。干燥后,微孔聚合物结构(eptfe膜)完全吸收了iem。iem还在微孔聚合物基材的底表面和聚合物片基材之间形成层。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与聚合物片基材相对的表面)上,标称湿涂层厚度为3密耳。在涂层仍然是湿的时候,将先前约束在金属框架上的第二eptfe膜1层压到涂层上,iem溶液随之吸收到孔中。然后将复合材料在165℃下再次干燥。干燥后,第二微孔聚合物结构(eptfe膜)完全吸收了第二次沉积的iem。第二次沉积的iem还在两层微孔聚合物基材之间形成层。在第三次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与聚合物片基材相对的表面)上,标称湿涂层厚度为2密耳。然后将复合材料在165℃下再次干燥,这时它基本上是透明的,表明微孔聚合物结构已完全浸渍。多层复合膜是完全闭塞的,并且在两个完全闭塞的微孔聚合物层的每一侧上以及这两个微孔聚合物层之间都有iem层。所得多层复合膜在0%rh下的厚度为11.4微米,被微孔聚合物结构占据4.7体积%,酸含量为1.9meq/cc。表11列出了质子对氢气传输选择性的测量结果。

[0304]

发明例11.2

[0305]

按照与上述用于比较例11.1相同的步骤制备发明例11.2,只是使用不同的材料。单位面积质量为2.8g/m2、厚度为9.6μm、表观密度为0.29g/cc且泡点为34.4psi的第一eptfe膜4用作微孔聚合物结构。在第一次沉积中,使用刮涂棒涂布作为iem的ev=413cc/摩尔当量的psfa溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为17.3%水,71.5%乙醇和11.2%固体),标称湿涂层厚度为3密耳。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与聚合物片基材相对的表面)上,标称湿涂层厚度为4密耳。在涂层仍然是湿的时候,将先前约束在金属框架上的第二eptfe膜4层压到涂层上,iem溶液随之吸收到孔中。在第三次沉积中,使用刮涂棒将作为iem的ev=413cc/摩尔当量的psfa溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为6.2%水,89.8%乙醇和4.0%固体)涂布到复合材料的顶表面(与聚合物片基材相对的表面)上,标称湿涂层厚度为3密耳。多层复合膜是完全闭塞的,并且在两个完全闭塞的微孔聚合物层的每一侧上以及这两个微孔聚合物层之间都有iem层。所得复合膜在0%rh下的厚度为9.4微米,被微孔聚合物结构占据26.4体积%,酸含量为1.8meq/cc。表11列出了质子对氢气传输选择性的测量结果。

[0306]

表11显示了比较例11.1和发明例11.2的复合材料的各种测试程序的结果。

[0307]

表11

[0308][0309]

[0310]

如表11所示,实施例11.1和实施例11.2的复合膜具有相似的厚度(即分别为11.4和9.4微米)和相似的总酸含量(即分别为1.9和1.8meq/cc)。因此,实施例11.1和实施例11.2的复合膜具有相似的传导特性,如电阻率测量所证实的。然而,令人惊讶和出乎意料地发现,微孔聚合物结构(例如,膨胀多孔聚四氟乙烯)和离子交换材料(例如,全氟磺酸树脂)的最终质量的变化在复合膜中产生了非常不同的渗透特性。例如,与实施例11.1的复合膜相比,实施例11.2的复合膜表现出改进的或增加的选择性(即,在50%rh下,实施例11.2的0.5mpa/mv与实施例11.1的0.4mpa/mv相比)。选择性的增加或改善用线322示出,如图3a的图300和图3b的图350所示。

[0311]

实施例系列1-11的组合数据表明,无论多层复合膜的在4.9

–

14.5微米范围内的厚度或所用微孔聚合物的类型如何或者是否存在一个或多个微孔聚合物或者多个闭塞的微孔聚合物层是否接触或被iem层隔开或者使用的是何种iem或者iem是否由混合物制成或者复合膜在闭塞的微孔聚合物结构的两侧上是否具有相同的iem,在膜的总酸含量保持恒定时,添加更多的惰性微孔聚合物结构(在此情况下为eptfe)可改善燃料电池应用中使用的多层复合膜的燃料电池性能。这是令人惊讶和意外的发现。

[0312]

另外,通过相比于实施例11.1增加实施例11.2中的微孔聚合物结构(例如,eptfe)的最终质量,可以相比于实施例11.1降低实施例11.2中的离子交换材料(例如,全氟磺酸树脂)的最终质量。这导致微孔聚合物结构的总体积从实施例11.1的4.7%增加到实施例11.2的26.4%,因此改善了复合膜的增强并降低了制造复合膜的成本(即,降低了用于制造复合膜的昂贵离子交换材料的最终质量)。

[0313]

系列12

[0314]

比较例12.1

[0315]

按照与用于比较例1.1相同的步骤制备比较例12.1,只是使用不同的材料。单位面积质量为0.6g/m2、厚度为3.6μm、表观密度为0.17g/cc且泡点为75.0psi的eptfe膜1用作微孔聚合物基质。在第一次沉积中,使用迈耶棒涂布ev=509cc/摩尔当量的iem溶液(d2020,从美国离子动力公司获得,溶液组成为22.1%水,62.9%乙醇和15%固体),标称湿涂层厚度为0.6密耳。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为0.5密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的厚度为2.2微米,被微孔聚合物结构占据11.9体积%,酸含量为1.7meq/cc。

[0316]

表12列出了质子对氢气传输选择性的测量结果。

[0317]

发明例12.2

[0318]

按照与用于比较例10.1相同的步骤制备发明例12.2,只是使用不同的材料。单位面积质量为1.2g/m2、厚度为5.4μm、表观密度为0.23g/cc且泡点为38.0psi的eptfe膜3用作微孔聚合物基质。在第一次沉积中,使用迈耶棒涂布ev=458cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为13.0%水,74.7%乙醇和12.3%固体),标称湿涂层厚度为0.9密耳。在第二次沉积中,使用刮涂棒将ev=413cc/摩尔当量的iem溶液(从中国上海戈尔3f氟材料有限公司获得,溶液组成为5.5%水,94.0%乙醇和0.5%固体)涂布到复合材料的顶表面(与基材相对的表面)上,标称湿涂层厚度为5密耳。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层。所得多层复合膜在0%rh下的

厚度为2.5微米,被微孔聚合物结构占据21.2体积%,酸含量为1.8meq/cc。

[0319]

表12显示了比较例12.1和发明例12.2的复合材料的各种测试程序的结果。

[0320]

表12

[0321][0322][0323]

如表12所示,实施例12.1和实施例12.2的复合膜具有相似的厚度(即分别为2.2和2.5微米)和相似的总酸含量(即分别为1.7和1.8meq/cc)。因此,实施例12.1和实施例12.2的复合膜具有相似的传导特性,如电阻率测量所证实的。然而,令人惊讶和出乎意料地发现,微孔聚合物结构(例如,膨胀多孔聚四氟乙烯)和离子交换材料(例如,全氟磺酸树脂)的最终质量的变化在复合膜中产生了非常不同的渗透特性。例如,与实施例12.1的复合膜相比,实施例12.2的复合膜表现出改进的或增加的选择性(即,在50%rh下,实施例12.2的0.4mpa/mv与实施例12.1的0.3mpa/mv相比)。选择性的增加或改善用线324示出,如图3a的图300和图3b的图350所示。

[0324]

实施例系列1-11的组合数据表明,无论多层复合膜的在2.5

–

14.5微米范围内的厚度或所用微孔聚合物的类型如何或者是否存在一个或多个微孔聚合物或者多个闭塞的微孔聚合物层是否接触或被iem层隔开或者使用的是何种iem或者iem是否由混合物制成或者复合膜在闭塞的微孔聚合物结构的两侧上是否具有相同的iem,在膜的总酸含量保持恒定时,添加更多的惰性微孔聚合物结构(在此情况下为eptfe)可改善燃料电池应用中使用的多层复合膜的燃料电池性能。这是令人惊讶和意外的发现。

[0325]

另外,通过相比于实施例12.1增加实施例12.2中的微孔聚合物结构(例如,eptfe)的最终质量,可以相比于实施例12.1降低实施例12.2中的离子交换材料(例如,全氟磺酸树脂)的最终质量。这导致微孔聚合物结构的总体积从实施例12.1的11.9%增加到实施例12.2的21.20%,因此改善了复合膜的增强并降低了制造复合膜的成本(即,降低了用于制造复合膜的昂贵离子交换材料的最终质量)。

[0326]

系列13

[0327]

系列13仅包括两个未提供增强的比较例。因此,比较例13.1和13.2的复合膜不包括微孔聚合物结构。实施例13.1中使用的复合膜是非增强膜,即从美国离子动力公司获得的膜211。实施例13.2中使用的复合膜是非增强膜,即从美国离子动力公司获得的膜212。

[0328]

表13显示了比较例13.1和13.2的复合材料的各种测试程序的结果。

[0329]

表13

[0330][0331]

如表13所示,实施例13.1和实施例13.2的复合膜即使厚度不同(即分别为23.9和47.7微米),也具有相同的总酸含量(即为1.8meq/cc)。表13还提供了nafion复合膜的质子传导阻力和氢渗透性(即,h2阻力)。这些膜是可商购的并且可用作参考材料。使用图3a的图300和图3b的图350中的数据点326来说明比较例13.1和13.2的选择性。

[0332]

系列14

[0333]

比较例14.1

[0334]

根据以下步骤制备比较例14.1。从美国spi公司(structure probe,inc.)获得单位面积质量为7.9g/m2、厚度为9.3μm、表观密度为85g/cc且泡点为0.9psi的径迹蚀刻的聚碳酸酯多孔膜12,部件号为e14047-mb。该多孔膜表现出足够的刚度,从而不需要将多孔膜约束在金属框架上。接下来,在第一次沉积中,将作为iem的ev=413cc/摩尔当量的pfsa溶液(购自中国上海戈尔3f氟材料有限公司,溶液组成为17.3%水,71.5%乙醇和11.2%固体)涂覆到聚合物片基材的顶侧上。聚合物片基材(从日本大赛璐投资有限公司获得)包括pet和环烯烃共聚物(coc)保护层,并且取向成coc侧在顶部。iem(pfsa溶液)涂覆是使用刮涂棒完成的,标称湿涂层厚度为1.5密耳。在涂层仍然是湿的时候,将径迹蚀刻的聚碳酸酯多孔膜12层压到涂层上,iem溶液随之吸收到孔中。随后将该复合材料在内部空气处于95℃的温度下的对流烘箱中干燥。干燥后,微孔聚合物结构(径迹蚀刻的聚碳酸酯多孔膜)完全吸收了iem。iem还在微孔聚合物基材的底表面和聚合物片基材之间形成层。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与聚合物片基材相对的表面)上,标称湿涂层厚度为4密耳。然后将复合材料在95℃下再次干燥,这时它基本上是透明的,表明微孔聚合物结构已完全浸渍。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层,这些iem层具有不相等的当量体积。所得多层复合膜在0%rh下的厚度为12.3微米,被微孔聚合物结构占据53.4体积%,酸含量为1.1meq/cc。

[0335]

表14列出了质子对氢气传输选择性的测量结果。

[0336]

发明例14.2

[0337]

按照与上述用于比较例14.1相同的步骤制备发明例14.2,只是使用不同的材料。从美国spi公司(structure probe,inc.)获得单位面积质量为10.37g/m2、厚度为12.3μm、表观密度为0.85g/cc且泡点为1.1psi的径迹蚀刻的聚碳酸酯多孔膜13,部件号为e20047-mb。该多孔膜表现出足够的刚度,从而不需要将多孔膜约束在金属框架上。接下来,在第一次沉积中,将作为iem的ev=311cc/摩尔当量的pfsa溶液(购自中国上海戈尔3f氟材料有限公司,溶液组成为21.5%水,65.5%乙醇和13.0%固体)涂覆到聚合物片基材的顶侧上。聚合物片基材(从日本大赛璐投资有限公司获得)包括pet和环烯烃共聚物(coc)保护层,并且取向成coc侧在顶部。iem(pfsa溶液)涂覆是使用刮涂棒完成的,标称湿涂层厚度为1密耳。在涂层仍然是湿的时候,将径迹蚀刻的聚碳酸酯多孔膜13层压到涂层上,iem溶液随之吸收

到孔中。随后将该复合材料在内部空气处于95℃的温度下的对流烘箱中干燥。干燥后,微孔聚合物结构(径迹蚀刻的聚碳酸酯多孔膜)完全吸收了iem。iem还在微孔聚合物基材的底表面和聚合物片基材之间形成层。在第二次沉积中,使用刮涂棒将相同的iem溶液涂布到复合材料的顶表面(与聚合物片基材相对的表面)上,标称湿涂层厚度为2密耳。然后将复合材料在95℃下再次干燥,这时它基本上是透明的,表明微孔聚合物结构已完全浸渍。多层复合膜是完全闭塞的,并且在微孔聚合物基质的每一侧上都有iem层,这些iem层具有不相等的当量体积。所得多层复合膜在0%rh下的厚度为13.5微米,被微孔聚合物结构占据64.0体积%,酸含量为1.2meq/cc。

[0338]

表14显示了比较例14.1和发明例14.2的复合材料的各种测试程序的结果。

[0339]

表14

[0340][0341]

如表14所示,实施例14.1和实施例14.2的复合膜具有相似的厚度(即分别为12.3和13.5微米)和相似的总酸含量(即分别为1.1和1.2meq/cc)。因此,实施例14.1和实施例14.2的复合膜具有相似的传导特性,如电阻率测量所证实的。然而,令人惊讶和出乎意料地发现,微孔聚合物结构(例如,径迹蚀刻的多孔聚碳酸酯)和离子交换材料(例如,全氟磺酸树脂)的最终质量的变化在复合膜中产生了非常不同的渗透特性。例如,与实施例14.1的复合膜相比,实施例14.2的复合膜表现出改进的或增加的选择性(即,在50%rh下,实施例14.2的0.094mpa/mv与实施例14.1的0.081mpa/mv相比)。选择性的增加或改善用线328示出,如图3a的图300和图3b的图350所示。

[0342]

实施例系列1-14的组合数据表明,无论(a)多层复合膜的在2.5

–

14.5微米范围内的厚度如何或者(b)所用微孔聚合物的类型如何或者(c)是否存在一个或多个微孔聚合物或者(d)使用的是何种iem或者(e)iem是否由混合物制成或者(f)复合膜在闭塞的微孔聚合物结构的两侧上是否具有相同的iem,在膜的总酸含量保持恒定时,添加更多的惰性微孔聚合物结构(例如全氟化的eptfe和烃径迹蚀刻的多孔聚碳酸酯)可改善燃料电池应用中使用的多层复合膜的燃料电池性能。这是令人惊讶和意外的发现。

[0343]

尽管已经详细描述了本发明,但是对本领域技术人员而言,在本发明的精神和范围内的修改将是显而易见的。可以理解,本发明的各方面以及上述和/或所附权利要求中所述的各种实施方式和各种特征的部分可以全部或部分地组合或互换。在各个实施方式的上述描述中,如本领域技术人员将理解的,可以将参考另一实施方式的那些实施方式与其他实施方式适当地组合。此外,本领域技术人员将理解,上述描述仅是示例性的,并且无意于限制本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1