一种电磁线圈及其散热方法与流程

1.本发明属于电磁线圈技术领域,具体涉及一种电磁线圈及其散热方法。

背景技术:

2.环形线圈是常用的一种磁场发生装置,其产生的磁场稳定,但是一般为了产生较大的磁场强度就需要在线圈中通入较大的电流,这样线圈的就会产生大量的热,但是这种热量会影响磁场的使用,特别是用于医疗方面的磁场,其对温度的要求是十分严格的,现有的磁场线圈散热方式都是将整个线圈浸入冷却液中,但是,一般的线圈会采用紧密绕制的方式进行绕制,这就会导致线圈中的线束直接接触部分发热量过高,降低冷却效率。

技术实现要素:

3.本发明提供了一种电磁线圈及其散热方法,本发明采用特殊线圈结构和绕制方法可以有效的减少线圈体积,并保证可以具有良好的磁场范围和磁场强度。

4.一种电磁线圈,它包括一根具有第一空腔的线缆绕着竖直轴呈涡线状缠绕绕制而成;线缆两端部分别设有用于输送冷却液的第一连接端头、第二连接端头,所述的第一连接端头用于连接外部电路,外部电路用于向线圈提供电流;所述的第二连接端头与冷却液接口相连,冷却液可以通过连接头进入线缆内部,对线圈进行散热;进一步的,所述的线缆内部的第一空腔的数量至少为一个;进一步的,所述的线缆内部至少设有两个设有第一空腔;所述的线缆内部的第一空腔上下排布,相邻的第一空腔之间设有间隔壁;进一步的,所述的线缆侧面设有凹槽,线缆的整体截面为l形,包括竖直设置的第一截面部和水平设置的第二截面部;所述的凹槽设置在线缆靠近竖直轴一侧,且凹槽的底面与线缆的下侧面相互平齐;进一步的,还包括散热盘;所述的散热盘设置在线圈的一侧;所述的散热盘包括圆盘形散热盘主体和导热翅片;所述的散热盘主体整体呈圆盘形,内部设有散热空腔;所述的散热盘主体贴靠在线圈的一侧;与线缆的第二截面部的下部表面相互贴靠设置;所述的散热盘主体与线圈贴靠的一侧设有导热翅片;所述的导热翅片与散热盘主体一体设置;进一步的,所述的导热翅片的截面为矩形,呈涡线状设置;所述的导热翅片的嵌套在线缆的凹槽中,且导热翅片的表面与线缆的表面之间设有导热硅脂;所述的散热盘主体设有与散热空腔相互联通的冷却液循环接口;所述的冷却液循环接口与冷却液循环装置相互连接;进一步的,所述的线缆的截面的高度和宽度的比为2:1至10:1;所述的第一空腔的侧壁厚度为0.5-1mm;进一步的,所述的第一连接端头的材质与线缆的材质相同;所述的第一连接端头设置在线缆的两端的端部,包裹在线缆的外部表面;进一步的,所述的第二连接端头为非金属材质,固定设置在线缆的两端的端部;所

述的第二连接端头内部设有截面与第一空腔相同的第二空腔;所述的第二连接端头内部的第二空腔与线缆内部的第一空腔相互联通设置;所述的第二连接端头与冷却液循环装置相互连接设置;所述的冷却液循环装置用于向线圈内部输送冷却液体;一种电磁线圈的散热方法,它包括如下步骤:s01:向线缆通入冷却液体,对线缆进行循环冷却;s02:向散热盘通入冷却液体,对向散热盘进行循环冷却;s03:监测线缆、散热盘内部的冷却液体压力、温度和流速,并根据需要调整冷却液体的压力、温度和流速;进一步的,所述的s01步骤中,通入的冷却液体的流动方向为:冷却液体由位于线圈外侧的第二连接端头流入,由靠近线圈中心处的第二连接端头流出;进一步的,所述的s03步骤中包括如下步骤:s031:监测线缆、散热盘内部的冷却液体压力,获取线缆的第一空腔内的液体压力p1,获取散热盘内的液体压力p2;s032:当p1和p2的差值大于0.1mpa时,系统开始对冷却液的压力至进行调整,调整方式为减少p1的压力值;s033:监控线缆、散热盘内部的冷却液体的流出温度t1、t2和流入速度v1、v2;s034:当冷却液体的流出温度t1、t2大于设定的温度时,增加线缆、散热盘内部的流入速度v1、v2,然后执行s031;本发明提供了一种电磁线圈,它包括一根具有第一空腔的线缆绕着竖直轴呈涡线状缠绕绕制而成;线缆两端部设有用于输送冷却液的第一连接端头、第二连接端头,所述的第一连接端头用于连接外部电路,外部电路用于向线圈提供电流;所述的第二连接端头与冷却液接口相连,冷却液可以通过连接头进入线缆内部,对线圈进行散热;还提供了一种电磁线圈的散热方法,它包括如下步骤:s01:向线缆通入冷却液体,对线缆进行循环冷却;s02:向散热盘通入冷却液体,对向散热盘进行循环冷却;s03:监测线缆、散热盘内部的冷却液体压力、温度和流速,并根据需要调整冷却液体的压力、温度和流速。

5.本发明采用了具有内部空腔的电缆制作电磁线圈,电缆内部的空腔可以用于通入冷去而液体进行液体冷却,内部的冷却液体体改磁场的冷却效率,同时具有空腔的电缆在相同的结构参数下,与实心电缆产生的磁场强度相当,选取磁场上方,距离线圈表面5mm、15mm、25mm、35mm处的磁场强度进行计算,空心电缆和实心电缆产生的磁场强度相同。

附图说明

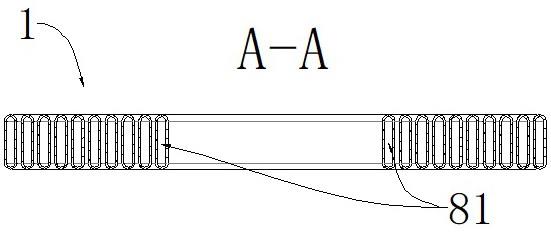

6.图1为实心电缆绕制线圈的主视图;图2为实心电缆绕制线圈的俯视图;图3为本发明一种磁场线圈的主视图;图4为本发明一种磁场线圈的俯视图;图5为本发明一种磁场线圈的a-a剖视图;图6为本发明一种磁场线圈的安装第一连接端头、第二连接端头后的主视图;图7为本发明一种磁场线圈的安装第一连接端头2、第二连接端头3的俯视图;图8为本发明一种磁场线圈的安装第一连接端头2、第二连接端头3的立体视图;图9为本发明一种磁场线圈的又一实施方式的主视图;图10为本发明一种磁场线圈的又一实施方式的俯视图;图11为本发明一种磁场线圈的又一实施方式的b-b剖视图;图12为本发明一种磁场线圈的又一实施方式安装第一连接端头、第二连接端头后

的主视图;图13为本发明一种磁场线圈的又一实施方式安装第一连接端头、第二连接端头后的俯视图;图14为本发明一种磁场线圈的又一实施方式安装第一连接端头、第二连接端头后的立体视图;图15为本发明一种磁场线圈的再一实施方式的主视图;图16为本发明一种磁场线圈的再一实施方式的俯视图;图17为本发明一种磁场线圈的再一实施方式的c-c剖视图;图18为本发明一种磁场线圈的再一实施方式安装第一连接端头、第二连接端头后的主视图;图19为本发明一种磁场线圈的再一实施方式安装第一连接端头、第二连接端头后的俯视图;图20为本发明一种磁场线圈的再一实施方式的d-d剖视图;图21为本发明一种磁场线圈的再一实施方式的立体视图;图22为本发明一种磁场线圈的再一实施方式的散热盘的立体视图;图23为本发明一种磁场线圈的实心电缆与空心电缆绕制线圈的磁场强度折线图;图24为本发明一种磁场线圈的实心电缆与具有两个空腔的空心绕制线圈的磁场强度折线图;图25为本发明一种磁场线圈的实心电缆与l型空心线缆绕制线圈的磁场强度折线图。

具体实施方式

7.实施例1:请参见附图1-8、23,一种磁场线圈,它包括:线圈1、第一连接端头2、第二连接端头3;所述的线圈1由线缆8绕着竖直轴呈涡线状缠绕绕制而成;所述的线缆8的截面为矩形或长圆形;所述的线缆8的截面的高度和宽度的比为2:1至10:1;所述的线缆8为具有内部空腔的空心电缆;所述的线缆8的材质为铜,表面包覆有绝缘漆;所述的线圈1中的线缆8紧密缠绕;所述的线缆8内部设有第一空腔81;所述的第一空腔81贯穿与线缆8整体设置;所述的第一空腔81的侧壁厚度为0.5-1mm;所述的线缆8的两端设置有第一连接端头2;所述的第一连接端头2的材质与线缆8的材质相同;所述的第一连接端头2设置在线缆8的两端的端部,包裹在线缆8的外部表面;所述的第一连接端头2用于连接外部电路,外部电路用于向线圈1提供电流;所述的第二连接端头3为非金属材质;

所述的第二连接端头3固定设置在线缆8的两端的端部;所述的第二连接端头3内部设有截面与第一空腔81相同的第二空腔31;所述的第二连接端头3内部的第二空腔31与线缆8内部的第一空腔81相互联通设置;所述的第二连接端头3与冷却液循环装置相互连接设置;所述的冷却液循环装置用于向线圈内部输送冷却液体;所述的冷却液体通过第二连接端头3进入线缆8内部的第一空腔81,对线圈1进行散热冷却。

8.使用时,外部电路通过第一连接端头2向线圈1提供电流;冷却液循环装置经第二连接端头3向线圈1的第一空腔81中通入冷却液体,冷却液体可以对线圈进行冷却降温,防止温度过高。

9.磁场强度计算数据:根据实施例1中制作磁场线圈模型,进行磁场强度计算:线圈参数如下:线缆:选用13mm宽、3mm厚度的铜质线缆和同样尺寸的空心线缆,线缆表面涂设有绝缘漆;匝数:将线缆绕制呈涡线状线圈,线圈匝数为10匝,线圈最大外径为130mm;电流:线缆端部通入1000a的电流。

10.经过计算线圈的磁场强度分布如下表:

由上表可以得出,空心线缆和实心线缆在相同线圈匝数和相同的电流条件下产生的磁场强度相同,所以在相同的条件下,空心电缆线圈可以应用于磁场线圈的绕制,并且与实心电缆具有相同的功能。

11.实施例2:请参见附图1、2、9-14、24,一种磁场线圈,它包括:线圈1、第一连接端头2、第二连接端头3;所述的线圈1由线缆8绕着竖直轴呈涡线状缠绕绕制而成;所述的线缆8的截面为矩形或长圆形;所述的线缆8的截面的高度和宽度的比为2:1至10:1;所述的线缆8为具有内部空腔的空心线缆;所述的线缆8的材质为铜,表面包覆有绝缘漆;

所述的线圈1中的线缆8紧密缠绕;所述的线缆8内部至少设有两个设有第一空腔81;所述的线缆8内部的第一空腔81上下排布,相邻的第一空腔8之间设有间隔壁82;所述的第一空腔81贯穿与线缆8整体设置;所述的第一空腔81的侧壁厚度为0.5-1mm;所述的间隔壁82的厚度为0.5-1mm;所述的线缆8的两端设置有第一连接端头2;所述的第一连接端头2的材质与线缆8的材质相同;所述的第一连接端头2设置在线缆8的两端的端部,包裹在线缆8的外部表面;所述的第一连接端头2用于连接外部电路,外部电路用于向线圈1提供电流;所述的第二连接端头3为非金属材质;所述的第二连接端头3固定设置在线缆8的两端的端部;所述的第二连接端头3内部设有截面与第一空腔81相同的第二空腔31;所述的第二连接端头3内部的第二空腔31与线缆8内部的第一空腔81相互联通设置;所述的第二连接端头3与冷却液循环装置相互连接设置;所述的冷却液循环装置用于向线圈内部输送冷却液体;所述的冷却液体通过第二连接端头3进入线缆8内部的第一空腔81,对线圈1进行散热冷却。

12.使用时,外部电路通过第一连接端头2向线圈1提供电流;冷却液循环装置经第二连接端头3向线圈1的第一空腔81中通入冷却液体,冷却液体可以对线圈进行冷却降温,防止温度过高。设置在电缆内部的间隔壁可以增加空心线缆的强度,可以避免在弯折过程中电缆出现弯过度,造成第一空腔81堵塞的情况。

13.磁场强度计算数据:根据实施例1中制作磁场线圈模型,进行磁场强度计算:线圈参数如下:线缆:选用13mm宽、3mm厚度的铜质线缆和同样尺寸的空心线缆,空心电缆内部有两个空腔,线缆表面涂设有绝缘漆;匝数:将线缆绕制呈涡线状线圈,线圈匝数为10匝,线圈最大外径为130mm;电流:线缆端部通入1000a的电流。

14.经过计算线圈的磁场强度分布如下表:

由上表可以得出,在-50~50mm的位置上,双腔线缆线圈磁场强度显著大于实心线缆的磁场强度。

15.实施例3:请参见附图1、2、15-22、25,一种磁场线圈,它包括:线圈1、第一连接端头2、第二连接端头3;所述的线圈1由线缆8绕着竖直轴呈涡线状缠绕绕制而成;所述的线缆8的截面为矩形或长圆形;所述的线缆8的截面的高度和宽度的比为2:1至10:1;所述的线缆8为具有内部空腔的空心线缆;所述的线缆8的材质为铜,表面包覆有绝缘漆;所述的线缆8侧面设有凹槽801,线缆8的整体截面为l形,包括竖直设置的第一截

面部802和水平设置的第二截面部803;所述的凹槽801设置在线缆8靠近竖直轴一侧,且凹槽801的底面与线缆8的下侧面相互平齐;所述的线圈1中的线缆8紧密缠绕;所述的线缆8内部至少设有一个设有第一空腔81;所述的第一空腔81贯穿与线缆8整体设置;所述的第一空腔81的截面整体呈l形,且第一空腔81外部设置有厚度均匀的侧壁;所述的第一空腔81的侧壁厚度为0.5-1mm;所述的线缆8的两端设置有第一连接端头2;所述的第一连接端头2的材质与线缆8的材质相同;所述的第一连接端头2设置在线缆8的两端的端部,包裹在线缆8的外部表面;所述的第一连接端头2用于连接外部电路,外部电路用于向线圈1提供电流;所述的第二连接端头3为非金属材质;所述的第二连接端头3固定设置在线缆8的两端的端部;所述的第二连接端头3内部设有截面与第一空腔81相同的第二空腔31;所述的第二连接端头3内部的第二空腔31与线缆8内部的第一空腔81相互联通设置;所述的第二连接端头3与冷却液循环装置相互连接设置;所述的冷却液循环装置用于向线圈内部输送冷却液体;所述的冷却液体通过第二连接端头3进入线缆8内部的第一空腔81,对线圈1进行散热冷却;所述的磁场线圈,还包括散热盘5;所述的散热盘5设置在线圈1的一侧;所述的散热盘5包括圆盘形散热盘主体51和导热翅片52;所述的散热盘主体51整体呈圆盘形,内部设有散热空腔501;所述的散热盘主体51贴靠在线圈1的一侧;与线缆8的第二截面部803的下部表面相互贴靠设置;所述的散热盘主体51与线圈1贴靠的一侧设有导热翅片52;所述的导热翅片52与散热盘主体51一体设置;所述的导热翅片52的截面为矩形,呈涡线状设置;所述的导热翅片52的嵌套在线缆8的凹槽801中,且导热翅片52的表面与线缆8的表面之间设有导热硅脂;所述的散热盘主体51设有与散热空腔501相互联通的冷却液循环接口502;所述的冷却液循环接口502与冷却液循环装置相互连接。

16.使用时,外部电路通过第一连接端头2向线圈1提供电流;冷却液循环装置经第二连接端头3向线圈1的第一空腔81中通入冷却液体,冷却液体可以对线圈进行冷却降温,防止温度过高。设置在电缆内部的间隔壁可以增加空心线缆的强度,可以避免在弯折过程中电缆出现弯过度,造成第一空腔81堵塞的情况。同时通过冷却液循环装置向散热盘5内的散热空腔501通入冷却液,冷却液可以对散热盘5进行散热,同时导热翅片52可以将线缆8表面

的热量传导至散热盘主体51,然后通过冷却液体对散热盘主体51进行散热。

17.磁场强度计算数据:根据实施例1中制作磁场线圈模型,进行磁场强度计算:线圈参数如下:线缆:选用13mm宽、3mm(最大厚度)的铜质线缆和同样尺寸的l型空心线缆,线缆表面涂设有绝缘漆;匝数:将线缆绕制呈涡线状线圈,线圈匝数为10匝,线圈最大外径为130mm;电流:线缆端部通入1000a的电流。

18.经过计算线圈的磁场强度分布如下表:由上表可以得出,在-50~50mm的位置上,l型空心线缆线圈磁场强度显著大于实心线缆的磁场强度。

19.实施例4:请参见附图,一种磁场线圈的散热方法,它包括如下步骤:s01:向线缆8通入冷却液体,对线缆8进行循环冷却;s02:向散热盘5通入冷却液体,对向散热盘5进行循环冷却;s03:监测线缆8、散热盘5内部的冷却液体压力、温度和流速,并根据需要调整冷却液体的压力、温度和流速;所述的s01步骤中,通入的冷却液体的流动方向为:冷却液体由位于线圈1外侧的第二连接端头3流入,由靠近线圈1中心处的第二连接端头3流出;所述的s03步骤中包括如下步骤:s031:监测线缆8、散热盘5内部的冷却液体压力,获取线缆8的第一空腔81内的液体压力p1,获取散热盘5内的液体压力p2;s032:当p1和p2的差值大于0.1mpa时,系统开始对冷却液的压力至进行调整,调整方式为减少p1的压力值;s033:监控线缆8、散热盘5内部的冷却液体的流出温度t1、t2和流入速度v1、v2;s034:当冷却液体的流出温度t1、t2大于设定的温度时,增加线缆8、散热盘5内部的流入速度v1、v2,然后执行s031。

20.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1