一种无法兰软硬波导焊接方法与流程

本发明属于宇航制造领域,涉及一种航天微波波导类产品加工方法,具体涉及一种无法兰软硬波导焊接方法。

背景技术:

1、无法兰波导组件是将卡箍和单根波导段连接在一起形成整根波导组件,如图1,具有很好的减重、减空间特性,在通信卫星、高通量卫星上具有极其重要的应用价值。由于高通量通信卫星上波导布局密集、紧凑,波导安装时几乎没有可调节范围,为了保证波导接口的准确性,对无法兰波导结构尺寸精度要求较高;另外无法兰波导在装仓时,如果波导尺寸精度存在偏差,波导带应力安装,可能会使无法兰波导在后续振动试验和应用中存在隐患。

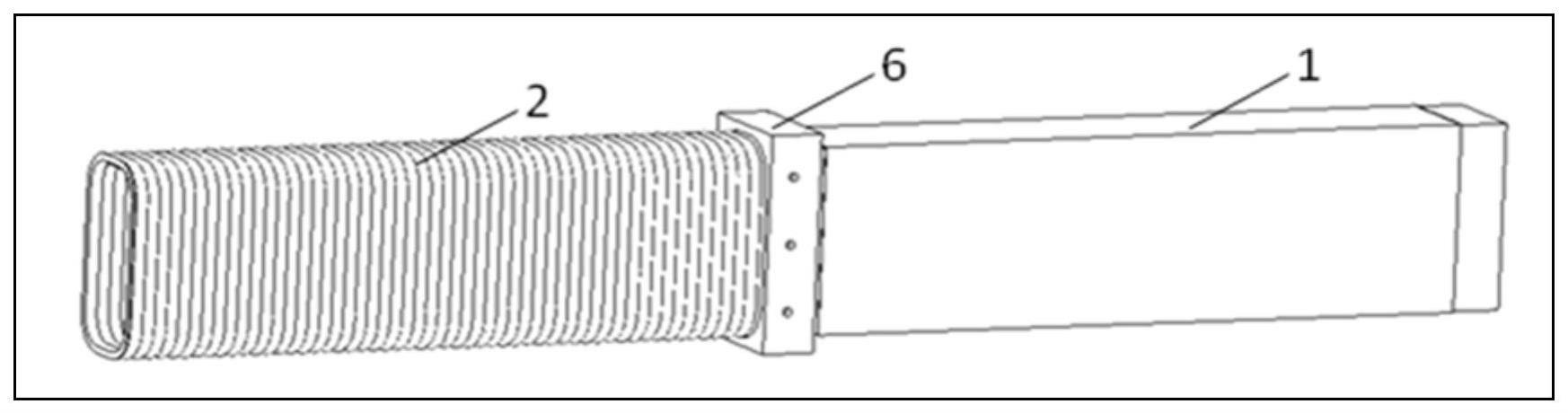

2、如果在整段无法兰波导当中连接一段软波导,如图2,波导装仓过程中可有效消除波导因形位尺寸偏差安装而产生的应力,同时也降低对波导焊接后结构尺寸精度要求。

3、无法兰波导组件,作为微波无源产品,波导内腔是主要工作面,一般通过镀银处理提高波导电性能指标,无法兰波导组件一般都是长而多弯的结构,目前的镀银技术无法保证整根无法兰波导内腔的镀银层质量,所以一般将整个波导拆分成单个波导段,然后将波导段镀银后通过软钎焊的方式焊接在一起,这种方法在执行过程中二次装配加工难度大,另外软硬波导口截面形状的不同导致软硬波导口焊接对齐端面四角有空隙,为保证焊接质量只能靠焊料填补对齐端面四角的空隙。由于软波导的波纹螺旋结构,软钎焊时多余的焊料极易流入波导内腔,造成波导内腔截面尺寸变化,影响波导电性能指标。

技术实现思路

1、本发明的目的在于克服上述缺陷,提供一种无法兰软硬波导焊接方法,解决了传统焊接方法软硬波导因波导口截面形状不同导致焊接时焊料易流入波导内腔的技术问题,本发明实现了软波导和硬波导的可靠连接,提高了焊接质量。

2、为实现上述发明目的,本发明提供如下技术方案:

3、本发明根据软波导和硬波导不同的截面形状,设计适合软硬波导焊接的卡箍结构,并在卡箍中间设计隔片结构,过渡软波导椭圆接口与硬波导的矩形接口,焊接时软硬波导口紧密贴合在隔片上,防止焊料流入波导内腔。根据软硬波导及卡箍结构确定焊接方法,采用硬钎焊的方法将软波导与卡箍焊接,镀银后与硬波导采用软钎焊的方法焊接,保证焊缝强度质量。焊接过程中采用红外控温,通过改变测温点表面状态和测温位置的确定,保证焊接过程测温点状态稳定,通过温度补偿将测温点位置的温度与焊缝处的温度一致,提高红外测温装置温度控制的准确性,实现精准控制焊接温度的目的,防止镀银层因焊接温度过高发生变色、起泡或剖落,保证波导焊接镀银层和焊缝质量。

4、一种无法兰软硬波导焊接方法,包括:

5、s1将软波导插入焊接卡箍的第一端内部,将软波导与焊接卡箍的第一端焊接;

6、s2对波导与焊接卡箍焊接后形成的组合体以及硬波导进行镀银;

7、s3将镀银后的硬波导插入镀银后的焊接卡箍的第二端内部,将硬波导与焊接卡箍的第二端焊接;

8、焊接卡箍的第一端与第二端之间设有隔片,软波导口和硬波导口分别贴合于隔片两侧。

9、进一步的,焊接卡箍的第一端内表面轮廓与软波导外表面轮廓相匹配,焊接卡箍的第二端内表面轮廓与硬波导外表面轮廓相匹配;

10、软波导插入焊接卡箍第一端内部的深度为0.5mm~1mm,硬波导插入焊接卡箍第二端内部的深度为3~6mm;

11、焊接卡箍的第一端内表面与软波导外表面之间设有0.03mm~0.1m的间隙,焊接卡箍的第二端内表面与硬波导外表面之间设有0.05mm~0.15mm的间隙。

12、进一步的,焊接卡箍的隔片厚度为1~2mm;

13、隔片中心开口的尺寸与硬波导内腔尺寸一致,隔片中心开口的四角为圆弧结构。

14、进一步的,焊接卡箍的材料为黄铜h62。

15、进一步的,硬波导外表面设有焊接止台,当焊接止台卡入焊接卡箍的第二端时,保证四周焊接间隙一致性。

16、进一步的,步骤s1中,采用硬钎焊的工艺将软波导与焊接卡箍的第一端焊接;

17、步骤s3中,采用软钎焊的工艺将硬波导与焊接卡箍的第二端焊接。

18、进一步的,步骤s1中,将软波导与焊接卡箍的第一端焊接,采用银铜焊料,焊接温度为610~630℃;

19、步骤s3中,将硬波导与焊接卡箍的第二端焊接时,采用铅锡银焊料,焊接温度为310~330℃。

20、进一步的,步骤s3中,将硬波导与焊接卡箍的第二端焊接的过程中,采用红外测温仪实时获取焊缝区域的温度信息,根据所述温度信息控制焊接温度为310~330℃。

21、进一步的,采用红外测温仪实时获取焊缝区域的温度信息,根据所述温度信息控制焊接温度为310~330℃的方法包括:

22、s3.1将硬波导外表面距离焊缝上端5mm~10mm处作为红外测温仪的测温点;

23、s3.2将硬波导与焊接卡箍的第二端焊接之前,将焊料置于焊缝处,对焊缝区域进行加热,使红外测温仪对准测温点,记录焊料融化时红外测温仪显示的温度信息t1;

24、s3.3计算t1与焊料理论熔化温度t2的差值△t;

25、s3.4将△t补偿至红外测温仪;

26、s3.5硬波导与焊接卡箍的第二端焊接的过程中,使红外测温仪对准测温点,红外测温仪显示焊缝区域的实际温度信息;

27、s3.6根据焊缝区域的实际温度信息控制焊接温度为310~330℃。

28、进一步的,硬波导外表面测温点处涂覆黑色亚光漆。

29、本发明与现有技术相比具有如下至少一种有益效果:

30、(1)本发明创造性的提出了一种无法兰软硬波导焊接方法,实现了软波导和硬波导的连接,有利于消除波导因形位尺寸偏差安装而产生的应力,同时也降低对波导焊接后结构尺寸精度要求;

31、(2)本发明根据软波导口和硬波导口不同的形状,设计适合软硬波导连接的卡箍结构及接头形式,合理实现软波导椭圆接口与硬波导矩形接口的连接,并结合软波导和硬波导的材料及卡箍结构研究焊接方法,实现了软波导和硬波导的可靠连接;

32、(3)本发明分别使用两种钎焊工艺将软、硬波导与卡箍连接在一起,焊接工艺保证了软硬波导的焊缝强度和波导内腔质量,提高了软波导和硬波导的焊接质量;

33、(4)本发明能够在硬波导焊接时精准控制焊缝温度,避免高频感应钎焊温度控制不准影响焊缝和波导镀银层的质量。

技术特征:

1.一种无法兰软硬波导焊接方法,其特征在于,包括:

2.根据权利要求1所述的一种无法兰软硬波导焊接方法,其特征在于,焊接卡箍的第一端内表面轮廓与软波导外表面轮廓相匹配,焊接卡箍的第二端内表面轮廓与硬波导外表面轮廓相匹配;

3.根据权利要求1所述的一种无法兰软硬波导焊接方法,其特征在于,焊接卡箍的隔片厚度为1~2mm;

4.根据权利要求1所述的一种无法兰软硬波导焊接方法,其特征在于,焊接卡箍的材料为黄铜h62。

5.根据权利要求1所述的一种无法兰软硬波导焊接方法,其特征在于,硬波导外表面设有焊接止台,当焊接止台卡入焊接卡箍的第二端时,保证四周焊接间隙一致性。

6.根据权利要求1所述的一种无法兰软硬波导焊接方法,其特征在于,步骤s1中,采用硬钎焊的工艺将软波导与焊接卡箍的第一端焊接;

7.根据权利要求6所述的一种无法兰软硬波导焊接方法,其特征在于,步骤s1中,将软波导与焊接卡箍的第一端焊接,采用银铜焊料,焊接温度为610~630℃;

8.根据权利要求1所述的一种无法兰软硬波导焊接方法,其特征在于,步骤s3中,将硬波导与焊接卡箍的第二端焊接的过程中,采用红外测温仪实时获取焊缝区域的温度信息,根据所述温度信息控制焊接温度为310~330℃。

9.根据权利要求1所述的一种无法兰软硬波导焊接方法,其特征在于,采用红外测温仪实时获取焊缝区域的温度信息,根据所述温度信息控制焊接温度为310~330℃的方法包括:

10.根据权利要求9所述的一种无法兰软硬波导焊接方法,其特征在于,硬波导外表面测温点处涂覆黑色亚光漆。

技术总结

本发明公开了一种无法兰软硬波导焊接方法,包括将软波导插入焊接卡箍的第一端内部,将软波导与焊接卡箍的第一端焊接;对软波导与焊接卡箍焊接后形成的组合体以及硬波导进行镀银;将镀银后的硬波导插入镀银后的焊接卡箍的第二端内部,将硬波导与焊接卡箍的第二端焊接;焊接卡箍的第一端与第二端之间设有隔片,软波导口和硬波导口分别贴合于隔片两侧。本发明实现了软波导和硬波导的可靠连接,提高了焊接质量。

技术研发人员:胡赫,刘云天,张磊先,张旭涛,李静,王艳枝,芦李军

受保护的技术使用者:西安空间无线电技术研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!