封装结构及光伏功率优化器的制作方法

本发明涉及电子产品,具体涉及一种封装结构及光伏功率优化器。

背景技术:

1、封装结构,如光伏功率优化器、智能光伏优化接线盒及其他灌封或塑封产品等,其设计方向朝着小型化、高密化演进。封装结构的体积小、功率高,对散热技术提出了较大挑战。为了有效增加封装结构整体的散热能力,目前主要采用的技术手段是在封装结构壳体内部整体填充导热材料,如填充灌封胶等。

2、然而,光伏功率优化器的封装结构壳体内部的电路板上通常设置有不同种类的器件,其中包括发热量较高、温度规格也较高的发热器件,如金属氧化物半导体场效应晶体管(metal-oxide-semiconductor field-effect transistor,mosfet功率开关管)(温度规格通常为150℃)、功率电感磁器件(温度规格通常为130℃)以及发热量较低、温度规格也较低的低温器件,如控制芯片(温度规格通常为105℃)等。由于封装结构壳体内部整体填充导热材料,发热器件的热量会通过导热材料传递到附近的低温器件上,对低温器件造成烘烤,导致低温器件超温,影响封装结构整体的可靠性。光伏功率优化器的封装壳体内部的电路板上集成有功率开关管、功率电感磁器件、控制芯片等发热器件,这些功率器件都需要散热。

3、光伏功率优化器封装结构壳体内部的发热器件如mosfet功率开关管等随着电力电子变换器向高密度和扁平化发展,贴片功率器件mosfet管被广泛使用。贴片功率器件会产生功率损耗,导致温度升高,因此需要有相应的散热措施来管控功率器件的温度,避免温度过高导致贴片功率器件失效。

4、当前贴片功率器件典型的封装形式有底部散热和顶部散热两种。底部散热的功率器件从mosfet芯片到底部散热焊盘的热阻较小,在功率器件焊接到印制电路板(printedcircuit board,pcb)上之后,热量主要从底部散热通道传递到pcb,然后在pcb上扩散,依赖pcb本身的散热能力实现温度降低,但是由于常规环氧树脂pcb本身的热阻较大,在功率器件热耗比较大的情况下,底部散热方案可能难以达到温度管理的目标。虽然铜、铝金属及高导热的陶瓷等低热阻基板热阻较小,能够实现对mosfet功率开关管的温度管理目标,然而常规的低热阻基板的底部散热方案又可能把热量快速导入到发热量较低、温度规格也较低的低温等控制芯片器件上,对低温器件造成烘烤,导致低温器件超温,影响封装结构整体的可靠性。通过在功率器件mosfet芯片的顶部安装散热器,可以将热量散到周围空间,然而当前方案热量仍然留存在壳体内,通过壳体内的填充灌封胶,对低温器件造成烘烤,导致低温器件超温,影响封装结构整体的可靠性。

5、公开号为cn115066144a的专利提供了一种封装结构及光伏优化器,其光伏优化器包括第一壳体、第二壳体、电路板和隔热部,其设置了两层壳体,并在电路板上设置隔热部将第一发热器件与第二发热器件隔开,以减缓第一发热器件向第二发热器件传递热量,从而缓解第一发热器件对第二发热器件的烘烤现象,避免第二发热器件因受到第一发热器件的烘烤而超温,保证封装结构工作可靠性。但是这种方案需要两层壳体与具有空腔的隔热部,结构较为复杂,体积较大,成本较高。

技术实现思路

1、本发明以提高封装结构散热能力,防止封装结构内部热量聚积导致器件温度过高,影响器件的工作效率及寿命,以及低成本和高可靠性的解决发热器件烘烤低温器件的问题,同时有利于光伏功率优化器封装结构的轻薄短小化以及封装高密度化为目的,提供了一种封装结构以及光伏功率优化器。

2、为达此目的,本发明采用以下技术方案:

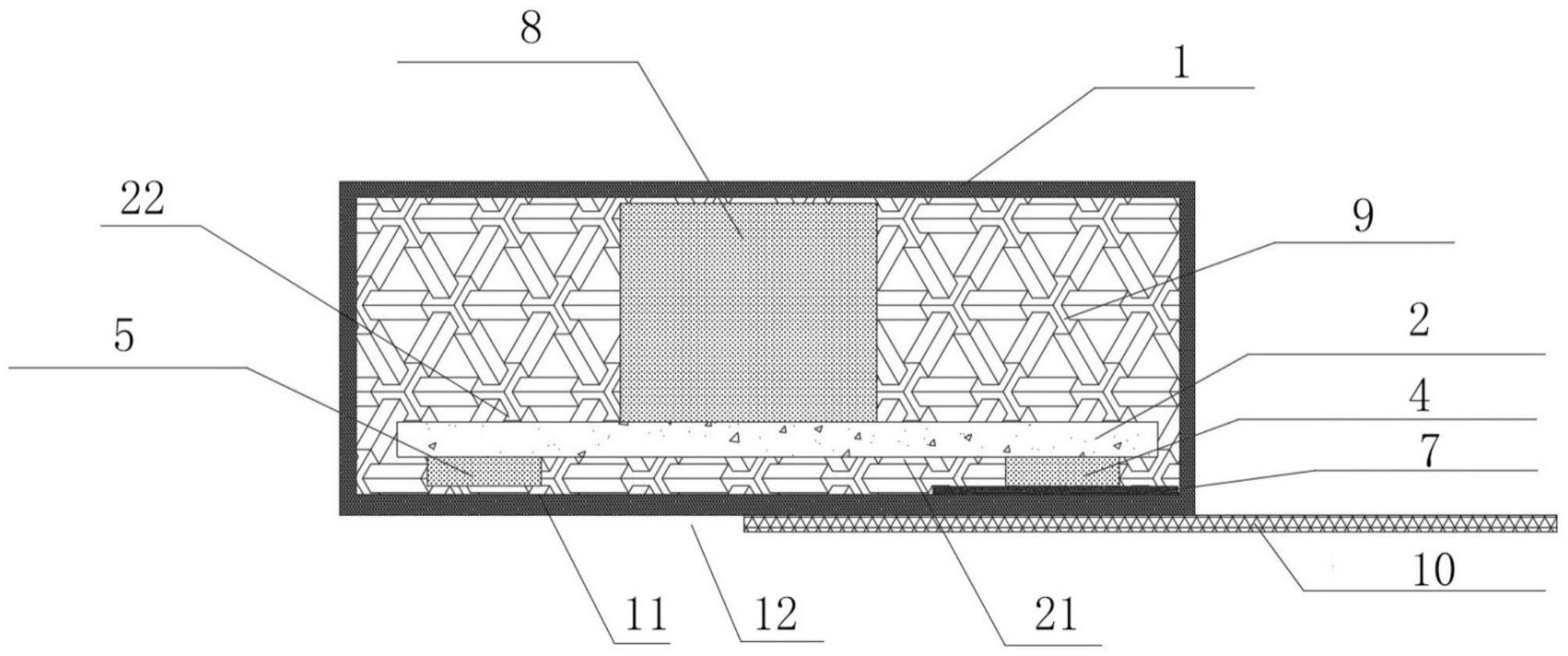

3、提供一种封装结构,包括壳体、设置在所述壳体内的电路板和填充在所述壳体内的灌封胶,所述电路板具有相背的第一面和第二面,所述第一面朝向壳体内部的第一底壁,所述第一面上间隔设置有第一发热器件和第三发热器件,且所述第一发热器件和所述第三发热器件紧贴所述第一底壁设置,所述第二面朝向所述壳体内部的第二底壁,所述第二面上设置有第二发热器件,所述第二发热器件紧贴所述第二底壁和/或所述壳体的侧壁设置;

4、所述第一发热器件在最大功率下的发热量大于所述第二发热器件在最大功率下的发热量,所述第二发热器件在最大功率下的发热量大于所述第三发热器件在最大功率下的发热量;

5、灌封胶,作为导热介质,填充在壳体内电路板外的容纳空间;

6、所述壳体对应所述第一底壁的外壁上设置有板型金属构件或散热鳍片。

7、优选地,所述第一发热器件和所述第三发热器件的厚度小于等于3mm。

8、优选地,所述第一发热器件和所述第三发热器件为贴片式封装形式元器件,其中,所述第一发热器件为贴片式功率开关管,所述第三发热器件为光伏功率优化器的贴片式控制芯片。

9、优选地,所述壳体上对应所述第一底壁的外壁上设置有板型金属构件或散热鳍片。

10、优选地,所述板型金属构件的材质为铝合金。

11、优选地,所述壳体的内壁上设置有均热部件,所述均热部件由金属或石墨烯材料制作,所述均热部件对应所述第一发热器件的位置布置,且所述均热部件与所述第一发热器件的顶部抵接,而与第三发热器件保持间隙,不进行顶部抵接;所述第三发热器件亦可以设置独立于上述均热部件的独立的均热部件。

12、优选地,所述第一发热器件、所述第二发热器件和所述第三发热器件依序间隔设置在所述电路板上。

13、优选地,所述第二发热器件为扁平线功率电感。

14、优选地,所述第二底壁和/或所述侧壁上安装有金属导热部件,所述金属导热部件与所述第二发热器件的顶部相抵。

15、本发明还提供了一种光伏功率优化器,内部设置有电路板,所述电路板上集成有第一发热器件、第二发热器件和第三发热器件,所述电路板上的发热器件以所述的封装形式被封装在所述封装结构内。

16、本发明具有以下有益效果:

17、1)本发明提供的封装结构内部的第一发热器件和第三发热器件间隔设置在电路板的第一面上,且紧贴封装结构内部的第一底壁设置,紧贴第一底壁设置使得第一发热器件和第三发热器件通过贴壳体的方式达到了快速散热的目的。两个发热器件间隔设置达到了减少相互间热传导的目的。

18、2)安装在电路板上的第一发热器件和第三发热器件的厚度不超过3mm,使得设置在封装结构壳体内部的电路板的第一面能够紧贴壳体内的第一底壁布置,便于电路板通过紧贴第一底壁散热,提高了封装结构的散热能力,且由于电路板与第一底壁之间空间很小,容纳的填充灌封胶少,有效减少第一发热器件通过灌封胶向第三发热器件传递的热量,防止对低温器件的第三发热器件造成烘烤,导致第三发热器件超温。

19、3)第一发热器件和第三发热器件采用为贴片式元器件,其中第一发热器件为贴片式功率开关管,第三发热器件为光伏功率优化器的贴片式控制芯片,贴片式器件相比常规器件体积更小,更有利于电路板的第一面能够紧贴壳体内的第一底壁,提高封装结构散热能力。

20、4)在壳体的第一底壁对应的外壁上设置了板型金属构件或散热鳍片,增加了外壁的散热面积、提升了封装结构的散热能力,可有效防止热量在壳体内聚积导致器件的温度过高,进而导致内部元器件失效或烧毁的情况发生,提升了器件的工作效率及寿命。

21、5)在第一底壁上设置了均热部件,均热部件由金属或石墨烯等导热新能好材料制作,所述均热部件对应所述第一发热器件的位置布置,且所述均热部件与所述第一发热器件的顶部抵接,而与第三发热器件保持间隙,不进行顶部抵接。均热部件与第一发热器件顶部相抵,均热部件增加了第一发热器件第一底壁的接触面积,有利于提高第一的散热效果,同时规避了第一发热器件通过均热器向第三发热器件传递的热量,防止对低温器件的第三发热器件造成烘烤,导致第三发热器件超温的可能,为了加强第三发热器件的散热,第三发热器件亦可以设置独立于上述均热部件的独立均热部件。。

22、6)第二发热器件设置在电路板的第二面上,第二面朝向壳体内部的第二底壁,第二发热器件紧贴壳体的第二底壁和/或侧壁,通过底壁和/或侧壁达到了散热的目的。

23、7)第一发热器件、第二发热器件和第三发热器件依序间隔设置在电路板上,通过依序间隔设置的方式可以减少第一发热器件和第二发热器件产生的热量通过填充在壳体内的封装导热材料灌封胶传递到附近的作为第三发热器件的控制芯片这一低温器件上的可能,以及对低温器件造成烘烤,导致低温器件超温,影响封装结构整体的可靠性的问题,可以低成本与高可靠性的解决发热器件烘烤低温器件的问题,同时有利于光伏功率优化器封装结构的轻薄短小化以及封装高密度化设计。

- 还没有人留言评论。精彩留言会获得点赞!