一种检测晶圆边缘形貌的方法及系统与流程

1.本发明实施例涉及晶圆检测技术领域,尤其涉及一种检测晶圆边缘形貌的方法及系统。

背景技术:

2.晶圆作为半导体电路制程载体,其品质对集成电路的形成具有决定性的影响。目前,在晶圆的初步成型过程中主要工序包括:切割,研磨,刻蚀,抛光以及清洗等。对于晶圆的研磨通常包括双面研磨以及边缘研磨,晶圆的边缘研磨作为非常重要的工艺,其研磨效果直接影响到光伏电池和集成电路最终产品定位的准确性以及最终性能、效率和稳定性。可以理解地,晶圆是从硅棒上线切割下来的,晶圆边缘粗糙度较高,边缘形貌也无规则,还会存在划痕、崩边、亮点等不良,对后道工序产生较大影响,导致碎片、破片等,严重时会损坏设备。晶圆的边缘研磨不仅要除去晶圆边缘的毛刺、划痕及崩边,其边缘的形貌也会对晶圆产生重要影响。目前,晶圆边缘形貌的检测方式有很多种,但都较为复杂,需要调机、校准、测试等。同时,机械手取放晶圆时也会存在风险,定期校准复杂,还需要厂商对应,时间长且人力浪费严重。

技术实现要素:

3.有鉴于此,本发明实施例期望提供一种检测晶圆边缘形貌的方法及系统;能够自动检测晶圆的边缘形貌,避免手动检测带来的误差。

4.本发明实施例的技术方案是这样实现的:

5.第一方面,本发明实施例提供了一种检测晶圆边缘形貌的方法,所述方法包括:

6.利用机械手将标准晶圆传送至检测设备内的设定检测位置处,并对所述标准晶圆进行光束照射;

7.采集所述标准晶圆的图像,并获得所述图像上用于检测边缘形貌的多个待核验点位;

8.利用所述多个待核验点位对检测设备中固有的光源位置及光强进行核验,当所述核验不通过时,对所述固有的光源位置和/或光强进行调整以使所述核验通过;其中,当所述核验通过,表征所述检测设备中所述固有的光源位置及光强校准完成;

9.当所述核验通过后,移出所述标准晶圆并将待测晶圆放置于所述检测设备内的所述设定检测位置处以进行边缘形貌的检测。

10.第二方面,本发明实施例提供了一种检测晶圆边缘形貌的系统,所述系统包括:机械手,光源照射装置、图像采集及处理装置以及核验数据处理装置;其中,

11.所述机械手,用于将标准晶圆传送至检测设备内的设定检测位置处;以及在所述检测设备完成校准后,移出所述标准晶圆并将待测晶圆放置于所述检测设备内的所述设定检测位置处;

12.所述光源照射装置,用于对所述标准晶圆及所述待测晶圆进行光束照射;

13.所述图像采集及处理装置,用于采集所述标准晶圆及所述待测晶圆的图像以获得用于检测边缘形貌的多个待核验点位;

14.所述核验数据处理装置,经配置为利用所述多个待核验点位对检测设备中固有的光源位置及光强进行核验。

15.本发明实施例提供了一种检测晶圆边缘形貌的方法及系统;该方法通过采集标准晶圆的图像,并对图像上的多个待核验点位进行核验,当多个待核验点位核验不通过时,对检测设备中固有的光源位置及光束信息进行调整以使多个待核验点位核验通过从而实现了对检测设备的校准;当多个待核验点位核验通过后,移出标准晶圆并将待测晶圆放置于检测设备内的所述设定检测位置处以进行边缘形貌的检测。该方法能够利用标准晶圆自动校准检测设备,避免了由于手动校准检测设备造成的标准晶圆污染引起的校准数据不准确,同时能够自动检测晶圆的边缘形貌,避免手动检测带来的误差。

附图说明

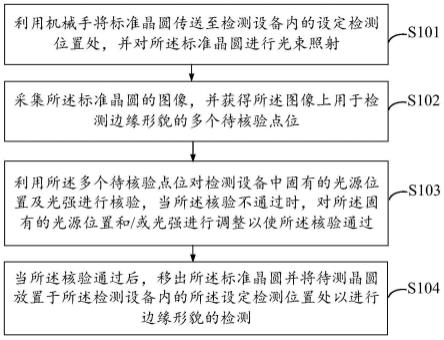

16.图1为本发明实施例提供的一种检测晶圆边缘形貌的方法流程示意图;

17.图2为本发明实施例提供的晶圆边缘形貌检测示意图;

18.图3为本发明一实施例提供的v型缺口边缘形貌检测示意图;

19.图4为本发明另一实施例提供的v型缺口边缘形貌检测示意图;

20.图5为本发明实施例提供的机械手的移动轨迹校准示意图;

21.图6为本发明实施例提供的一种检测晶圆边缘形貌的系统组成示意图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

23.参见图1,其示出了本发明实施例提供的一种检测晶圆边缘形貌的方法,所述方法包括:

24.s101、利用机械手将标准晶圆传送至检测设备内的设定检测位置处,并对所述标准晶圆进行光束照射;

25.s102、采集所述标准晶圆的图像,并获得所述图像上用于检测边缘形貌的多个待核验点位;

26.s103、利用所述多个待核验点位对检测设备中固有的光源位置及光强进行核验,当所述核验不通过时,对所述固有的光源位置和/或光强进行调整以使所述核验通过;其中,当所述核验通过,表征所述检测设备中所述固有的光源位置及光强校准完成;

27.s104、当所述核验通过后,移出所述标准晶圆并将待测晶圆放置于所述检测设备内的所述设定检测位置处以进行边缘形貌的检测。

28.需要说明的是,在本发明实施例中,晶圆的边缘形貌包括不含v型缺口部分的边缘形貌(以下简称“边缘形貌”)和v型缺口的边缘形貌。

29.可以理解地,对于图1所示的技术方案,步骤s101、步骤s102以及步骤s103是利用标准晶圆对检测设备内部固有的光源位置及光强的校准,当检测设备校准完成后,即可执行步骤s104对待测晶圆的边缘形貌进行检测。

30.此外,需要说明的是,在检测设备内部围绕晶圆的周围设置有多个光源照射装置以及投影传感装置,当多个光源照射装置照射至晶圆时,投影传感装置能够将光学信号转化为图像信号,以获得晶圆的轮廓,并通过检测设备中设定的图像采集及处理装置能够获得用于检测晶圆边缘形貌的多个待核验点位。

31.对于图1所示的技术方案,在一些可能的实现方式中,所述采集所述标准晶圆的图像,并获得所述图像上用于检测所述标准晶圆边缘形貌的多个待核验点位,包括:

32.采集所述标准晶圆的边缘图像,获得所述边缘图像上用于检测所述标准晶圆边缘形貌的7个待核验点位;其中,所述7个待核验点位分别为:圆弧上斜点、圆弧上切点、端面点、圆弧下切点、圆弧下斜点、正面厚度测量点以及背面厚度测量点。

33.如图2所示,其具体示出了标准晶圆边缘图像上的7个待核验点位分别为:圆弧上斜点a、圆弧上切点b、端面点c、圆弧下切点d、圆弧下斜点e、正面厚度测量点f以及背面厚度测量点g。

34.需要说明的是,端面点c为标准晶圆的边缘与端面s的切点,具体如图2所示。

35.对于图1所示的技术方案,在一些可能的实现方式中,所述利用所述多个待核验点位对检测设备中固有的光源位置及光强进行核验,当所述核验不通过时,对所述固有的光源位置和/或光强进行调整以使所述核验通过,包括:

36.基于所述标准晶圆的边缘图像,分别测量所述标准晶圆的像素厚度、上斜面的第一像素宽度、下斜面的第二像素宽度、上端面的第三像素宽度、下端面的第四像素宽度以及先端圆弧的第一像素半径,当所述标准晶圆的像素厚度h、上斜面的第一像素宽度、下斜面的第二像素宽度、上端面的第三像素宽度、下端面的第四像素宽度以及先端圆弧的第一像素半径中的任一不满足设定的标准数值时,表征所述7个待核验点位不通过;

37.其中,所述标准晶圆的像素厚度为正面厚度测量点与背面厚度测量点之间的距离,所述第一像素宽度为所述标准晶圆边缘上斜点到所述端面点所在端面的垂线距离,所述第二像素宽度为所述标准晶圆边缘下斜点到所述端面点所在端面的垂线距离,所述第三像素宽度为所述标准晶圆边缘上斜点与所述端面点在z轴方向上的距离,所述第四像素宽度为所述标准晶圆边缘下斜点与所述端面点在z轴方向上的距离,所述第一像素半径为所述圆弧上切点、所述端面点以及所述圆弧下切点所在圆的半径;

38.当所述7个待核验点位核验不通过时,通过多次调整所述固有的光源位置和/或补正光强以修正所述边缘图像上的7个待核验点位的位置,并重新测量所述标准晶圆的像素厚度、上斜面的第一像素宽度、下斜面的第二像素宽度、上端面的第三像素宽度、下端面的第四像素宽度以及先端圆弧的第一像素半径,当所述标准晶圆的像素厚度、上斜面的第一像素宽度、下斜面的第二像素宽度、上端面的第三像素宽度、下端面的第四像素宽度以及先端圆弧的第一像素半径均分别满足设定的标准数值时,表征所述7个待核验点位核验通过。

39.需要说明的是,在本发明实施例以标准晶圆的形心为笛卡尔坐标系的原点o,以相互垂直的两条半径方向分别作为笛卡尔坐标系的x轴和y轴,以标准晶圆的厚度方向作为笛卡尔坐标系z轴。

40.可以理解地,在获得标准晶圆的边缘图像及边缘图像上的7个核验点位后,可以通过待核验点位b、待核验点位c以及待核验点位d的位置拟合获得圆弧1,因此在具体实施过程中,通过判定像素厚度h、上斜面的第一像素宽度l1、下斜面的第二像素宽度l2、上端面的

第三像素宽度l3、下端面的第四像素宽度l4以及先端圆弧1的第一像素半径r1是否与设定的标准数值一致即可确定利用标准晶圆已对检测设备中用于照射晶圆边缘的光源位置及光强进行了校准。

41.此外,在对检测设备进行校准时,由于采集的同一张图像上其像素变化比率是固定的,因此当上述的标准晶圆的像素厚度h、上斜面的第一像素宽度l1、下斜面的第二像素宽度l2、上端面的第三像素宽度l3、下端面的第四像素宽度l4以及先端圆弧1的第一像素半径r1分别满足设定的标准数值时,也就表示标准晶圆的实际厚度、上斜面的实际宽度、下斜面的实际宽度、上端面的实际宽度、下端面的实际宽度以及先端圆弧1的实际半径是满足设定的标准数值的。

42.另一方面,在本发明实施例中,上述的7个待核验点位用于检测晶圆的边缘形貌,由图2可以看出,晶圆的边缘形貌符合规格要求时,像素厚度h以及先端圆弧的像素半径r满足设定的标准数值以外,上斜面的第一像素宽度l1与下斜面的第二像素宽度l2相等、上端面的第三像素宽度l3与下端面的第四像素宽度l4相等。

43.对于图1所示的方法,在一些可能的实现方式中,所述采集所述标准晶圆的图像,并获得所述图像上的多个待核验点位,包括:

44.采集所述标准晶圆的表面图像,获得所述表面图像上用于检测标准晶圆v型缺口形貌的5个待核验点位;其中,所述5个待核验点位分别为:左侧内切圆边缘切点、左侧圆弧切点、右侧圆弧切点、右侧内切圆边缘切点以及v型槽底端终点。

45.如图3所示,其具体示出了标准晶圆表面图像上的5个待核验点位分别为:左侧内切圆边缘切点h,左侧圆弧切点i,右侧圆弧切点j,右侧内切圆边缘切点k,v型槽底端终点l。

46.对于图1所示的方法,在一些可能的实现方式中,所述利用所述多个待核验点位对检测设备中固有的光源位置及光强进行核验,当所述核验不通过时,对所述固有的光源位置和/或光强进行调整以使所述核验通过,包括:

47.基于所述标准晶圆的表面图像,获得左侧内切圆的第二像素半径,右侧内切圆的第三像素半径以及所述v型槽底端终点、所述左侧圆弧切点与所述右侧圆弧切点所在的缺口测量圆的第四像素半径,当所述第二像素半径,右侧内切圆的第三像素半径以及所述第四像素半径中的任一不满足设定的标准数值时表征所述5个待核验点位不通过;

48.当所述5个待核验点位核验不通过时,通过多次调整所述固有的光源位置和/或补正光强以修正所述5个待核验点位的位置,并重新测量当所述第二像素半径,右侧内切圆的第三像素半径以及所述第四像素半径,当所述第二像素半径,右侧内切圆的第三像素半径以及所述第四像素半径均满足设定的标准数值时表征所述5个待核验点位通过。

49.需要说明的是,当输出并获得了待测晶圆的表面图像后即可确定v型缺口边缘上的5个待核验点位,具体如图3所示,为了通过上述5个待核验的点位对v型缺口的形貌进行核验,基于采集的表面图像,由待核验点位h和待核验点位i获得左侧内切圆2,由待核验点位j和待核验点位k获得右侧内切圆3,同时由待核验点位i、待核验点位l以及待核验点位j获得缺口测量圆4,由此可以获知左侧内切圆2的第二像素半径r2,右侧内切圆3的第三像素半径r3以及缺口测量圆4的第四像素半径r4。需要说明的是,在本发明实施例中对于标准晶圆w其的边缘形貌及v型缺口的边缘形貌均具有设定的标准数值,因此即可将获得的像素半径与设定标准数值进行对比就能够确定上述5个待核验的点位是否核验通过。

50.如图4所示,当检测设备中的光源位置不满足要求时,获得的缺口测量圆4实际可能为椭圆形,而当光源位置调整后其形状即可调整为图3中的圆形,而当左侧内切圆2的第二像素半径r2,右侧内切圆3的第三像素半径r3以及缺口测量圆4的第四像素半径r4满足设定的标准数值后,即表示检测设备中用于照射晶圆表面的光源装置及光强校准完成。

51.可以理解地,当上述用于检测边缘形貌的7个待核验点位和上述用于检测v型缺口形貌的5个待核验点位核验通过后,表示检测设备校准完成,即可进行待测晶圆的边缘形貌及v型缺口形貌的检测。

52.对于图1所示的技术方案,在一些可能的实施方式中,所述当所述核验通过后,移出所述标准晶圆并将待测晶圆放置于所述检测设备内的所述设定检测位置处以进行边缘形貌的检测,包括:

53.当所述核验通过后,移出所述标准晶圆并将待测晶圆放置于所述检测设备内的所述设定检测位置处;

54.分别采集所述待测晶圆的边缘图像和表面图像,并获得所述待测晶圆的边缘图像上用于检测边缘形貌的7个待核验点位,其中,所述待测晶圆的边缘图像上用于检测边缘形貌的7个待核验点位分别为:圆弧上斜点、圆弧上切点、端面点、圆弧下切点、圆弧下斜点、正面厚度测量点以及背面厚度测量点;以及所述待测晶圆的表面图像上用于检测v型缺口形貌的5个待核验点位,其中,所述待测晶圆的表面图像上用于检测v型缺口形貌的5个待核验点位分别为:左侧内切圆边缘切点、左侧圆弧切点、右侧圆弧切点、右侧内切圆边缘切点以及v型槽底端终点;

55.当所述待测晶圆的边缘图像和表面图像上分别用于检测边缘形貌的7个待核验点位和用于检测v型缺口形貌的5个待核验点位核验均通过时,确定所述待测晶圆的边缘形貌满足规格要求。

56.可以理解地,在待测晶圆边缘形貌及v型缺口形貌的检测过程中,对用于检测边缘形貌的7个待核验点位的核验方法即是在采集的待测晶圆的边缘图像的基础上,分别判定待测晶圆对应的像素厚度、上斜面的第五像素宽度、下斜面的第五像素宽度、上端面的第五像素宽度、下端面的第五像素宽度以及先端圆弧的第五像素半径是否分别满足设定的标准数值;对用于检测v型缺口形貌的5个待核验点位的核验即是在采集的待测晶圆的表面图像的基础上,分别判定待测晶圆中v型缺口对应的左侧内切圆的第六像素半径,右侧内切圆的第七像素半径以及缺口测量圆的第八像素半径是否分别满足设定的标准数值。

57.对于图1所示的方法,在一些可能的实施方式中,如图5所示,在将所述标准晶圆传送至所述检测设备内部之前,所述方法还包括:

58.使得夹持有校准部件52的机械手51伸入至所述检测设备内部并使所述校准部件52接触所述检测设备的多个部位,形成多个接触点;

59.当所述校准部件52接触每个所述部位时,所述机械手51停止移动;

60.根据每次停止移动时所述机械手51的方位以及所述校准部件52与所述接触点的位置获取所述检测设备中多个部位的位置;

61.基于多个所述部位的位置拟合得到所述检测设备内部的方位和轮廓形貌;

62.根据所述检测设备内部的方位和轮廓形貌,确定所述机械手51的移动轨迹以将所述标准晶圆传送至所述设定的检测位置上。

63.可以理解地,上述的校准部件52可以为标准晶圆w。当确定了检测内部的方位以及轮廓形貌后,机械手51即可确定移动轨迹以使得标准晶圆以及待测晶圆被传送至检测设备内部,从而开始检测设备内部的校准或待测晶圆边缘形貌的检测。

64.对于本发明实施例提供的技术方案,该方法通过采集标准晶圆的图像,并对图像上的多个待核验点位进行核验,当多个待核验点位核验不通过时,对光源位置及光束信息进行调整以使多个待核验点位核验通过从而实现了对检测设备的校准;当多个待核验点位核验通过后,移出标准晶圆并将待测晶圆放置于检测设备内的所述设定检测位置处以进行边缘形貌的检测。该方法能够通过自动校准检测设备实现了自动检测晶圆的边缘形貌,避免手动检测带来的误差,以及手动校准检测设备时对标准晶圆的污染而引起的校准数据不精确的情况;同时规避了手动检测标准晶圆带来的污染,进而引起检测数据异常现象。此外,该方法还能够对机械手的移动轨迹进行校准,不仅能够保证机械手的精准定位,还由此能够保证机械手的安全性,降低晶圆被划伤及机械手断裂的风险。

65.参见图6,本发明实施例还提供了一种检测晶圆边缘形貌的系统100,所述系统100包括:机械手51,光源照射装置101、图像采集及处理装置102以及核验数据处理装置103;其中,

66.所述机械手51,用于将标准晶圆w传送至检测设备内的设定检测位置处;以及在所述检测设备完成校准后,移出所述标准晶圆w并将待测晶圆放置于所述检测设备内的所述设定检测位置处;

67.所述光源照射装置101,用于对所述标准晶圆w及所述待测晶圆进行光束照射;

68.所述图像采集及处理装置102,用于采集所述标准晶圆w及所述待测晶圆的图像以获得用于检测边缘形貌的多个待核验点位;

69.所述核验数据处理装置103,经配置为利用所述多个待核验点位对检测设备中固有的光源位置及光强进行核验,

70.在一些示例中,所述核验数据处理装置103,经配置为:

71.基于所述标准晶圆的边缘图像,分别测量所述标准晶圆的像素厚度、上斜面的第一像素宽度、下斜面的第二像素宽度、上端面的第三像素宽度、下端面的第四像素宽度以及先端圆弧的第一像素半径,当所述标准晶圆的像素厚度h、上斜面的第一像素宽度、下斜面的第二像素宽度、上端面的第三像素宽度、下端面的第四像素宽度以及先端圆弧的第一像素半径中的任一不满足设定的标准数值时表征7个待核验点位不通过;

72.其中,所述标准晶圆的像素厚度为正面厚度测量点与背面厚度测量点之间的距离,所述第一像素宽度为所述标准晶圆边缘上斜点到所述端面点所在端面的垂线距离,所述第二像素宽度为所述标准晶圆边缘下斜点到所述端面点所在端面的垂线距离,所述第三像素宽度为所述标准晶圆边缘上斜点与所述端面点在z轴方向上的距离,所述第四像素宽度为所述标准晶圆边缘下斜点与所述端面点在z轴方向上的距离,所述第一像素半径为所述圆弧上切点、所述端面点以及所述圆弧下切点所在圆的半径;

73.当所述7个待核验点位核验不通过时,通过多次调整所述固有的光源位置和/或补正光强以修正所述边缘图像上的7个待核验点位的位置,并重新测量所述标准晶圆的像素厚度、上斜面的第一像素宽度、下斜面的第二像素宽度、上端面的第三像素宽度、下端面的第四像素宽度以及先端圆弧的第一像素半径,当所述标准晶圆的像素厚度、上斜面的第一

像素宽度、下斜面的第二像素宽度、上端面的第三像素宽度、下端面的第四像素宽度以及先端圆弧的第一像素半径均分别满足设定的标准数值时表征所述7个待核验点位核验通过。

74.在一些示例中,所述核验数据处理装置103,还经配置为:

75.基于所述标准晶圆的表面图像,获得左侧内切圆的第二像素半径,右侧内切圆的第三像素半径以及v型槽底端终点、所述左侧圆弧切点与所述右侧圆弧切点所在的缺口测量圆的第四像素半径,当所述第二像素半径,右侧内切圆的第三像素半径以及所述第四像素半径中的任一不满足设定的标准数值时表征5个待核验点位不通过;

76.当所述5个待核验点位核验不通过时,通过多次调整所述固有的光源位置和/或补正光强以修正所述5个待核验点位的位置,并重新测量当所述第二像素半径,右侧内切圆的第三像素半径以及所述第四像素半径,当所述第二像素半径,右侧内切圆的第三像素半径以及所述第四像素半径均满足设定的标准数值时表征所述5个待核验点位通过。

77.需要说明的是:本发明实施例所记载的技术方案之间,在不冲突的情况下,可以任意组合。

78.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1