光伏组件的制作方法

1.本技术实施例涉及光伏领域,特别涉及一种光伏组件。

背景技术:

2.太阳能电池是通过光电效应或者光化学效应直接把光能转化成电能的装置。单体太阳电池不能直接发电使用。必须将若干单体电池通过焊带串、并联连接和严密封装成组件后使用。太阳能电池组件(也叫太阳能电池板)是太阳能发电系统中的核心部分,也是太阳能发电系统中最重要的部分。太阳能电池组件的作用是将太阳能转化为电能,或送往蓄电池中存储起来,或推动负载工作。

3.电池片非常脆弱,一般需要在电池组件的上下表面设置胶膜以及盖板,用于保护电池片。盖板一般为光伏玻璃,光伏玻璃不能直接附着在电池片上面,需要胶膜在中间起到粘接作用。电池片与电池片之间连接通常需要用于收集电流的焊带,常规中的焊带在焊接时需要通过焊接使焊带与细栅之间合金化,常规焊带较为常见包括锡焊层,锡焊层成分是60%锡和40%铅,在相图中锡-铅合金的共晶点温度在183℃左右,即焊带中锡焊层熔点是183℃,而在实际焊接过程中,焊接温度要高于焊料熔点20℃以上。电池片在焊接过程中因翘曲变形较大,焊接后隐裂风险大、破片率较高。尤其是对于perc电池(passivated emitter and rear cell,钝化发射极和背面电池)而言,本身内应力较大,焊接后更易出现翘曲变形、破片,造成组件返修率升高及成品率降低。在上述背景下,为了改善焊接质量,低温焊带因运而生。但影响组件的良率的因素还是有很多,例如焊接以及焊带与细栅的接触电阻等。

技术实现要素:

4.本技术实施例提供一种光伏组件,至少有利于提高焊带与电池片的连接性能以及提高电池片的良率。

5.根据本技术一些实施例,本技术实施例提供一种光伏组件,包括:电池片,所述电池片表面具有多个沿第一方向间隔排布的栅线结构;多个沿第二方向间隔排布的连接部件,每一所述连接部件位于所述电池片表面且与至少一个所述栅线结构电接触,所述连接部件包括本体部以及位于所述本体部表面的第一部以及第二部,所述第一部位于所述电池片表面且与所述栅线结构合金化,所述第二部远离所述本体部的外侧面轮廓与内侧面轮廓正对;对于同一所述连接部件,沿垂直于所述连接部件延伸方向的横截面图形中,所述第一部的占比小于所述第二部的占比;封装层,所述封装层覆盖所述连接部件的表面以及所述电池片的表面;盖板,所述盖板位于所述封装层远离所述电池片的一侧。

6.在一些实施例中,沿垂直于所述连接部件延伸方向的横截面图形中,所述第一部的占比为所述第二部占比的1/4~2/3倍。

7.在一些实施例中,所述第一方向与所述第二方向相交,所述第一部至少部分位于所述栅线结构与所述本体部重叠处。

8.在一些实施例中,所述栅线结构与所述本体部重叠处在所述电池片的正投影位于所述第一部在所述电池片的正投影内。

9.在一些实施例中,所述第一方向与所述第二方向平行,每一所述连接部件与所述栅线结构一一对应。

10.在一些实施例中,沿所述第一方向,所述第一部的宽度大于所述栅线结构的宽度。

11.在一些实施例中,所述第二部覆盖所述本体部远离所述第一部以及所述电池片的表面。

12.在一些实施例中,所述第一部的材料与所述第二部的材料相同。

13.在一些实施例中,所述第二部的电导率大于所述本体部的电导率。

14.在一些实施例中,所述第一部或所述第二部的至少一者为锡层,所述本体部为导电层。

15.在一些实施例中,还包括:多个连接层,所述连接层沿所述连接部件延伸的方向间隔排布,所述连接层位于所述电池片与所述连接部件之间。

16.本技术实施例提供的技术方案至少具有以下优点:

17.本技术实施例提供的光伏组件中,电池片包括多个沿第一方向间隔排布的栅线结构,连接部件与栅线结构电接触,连接部件包括本体部以及位于本体部表面的第一部以及第二部;同一连接部件,沿垂直于连接部件延伸方向的横截面图形中,第一部的占比小于第二部的占比,则可以自然推出制备连接部件与电池片的连接方式不是通过自连接部件的顶部朝向电池片的方向的加热方式,则可以避免保证连接部件与电池片形成良好的欧姆接触造成的电池片破损、隐裂以及热应力过大的问题,第二部的远离本体部的外侧面轮廓与内侧面轮廓正对,且第二部未在电池片表面,则可以通过低温层压处理实现连接部件与栅线结构之间的合金化,第二部并未融化,第二部作为部分厚度阻挡层可以用于防止本体部刺穿封装层;连接部件以外的封装层可以设置的较薄,达到低克重胶膜的效果,降本。此外,第二部并未融化,则连接部件在电池片的遮挡面积相应也会减少,一方面可以在设置连接部件的初期,设置第二部的厚度较第一部的厚度较薄,降本;第二方面,连接部件所造成的阴影遮挡面积较小,降低了电池片的光学损失,有利于提升电池效率。

附图说明

18.一个或多个实施例通过与之对应的附图中的图进行示例性说明,这些示例性说明并不构成对实施例的限定,除非有特别申明,附图中的图不构成比例限制;为了更清楚地说明本技术实施例或传统技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1为本技术一实施例提供的一种光伏组件的第一种俯视图;

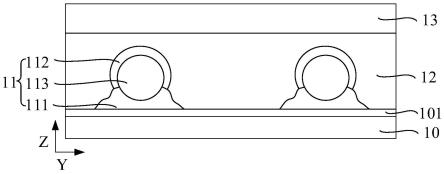

20.图2为图1中光伏组件沿a

1-a2剖面的剖面结构示意图;

21.图3为图1中光伏组件沿b

1-b2剖面的剖面结构示意图;

22.图4为本技术一实施例提供的一种光伏组件的第二种俯视图;

23.图5为图4中光伏组件沿b

1-b2剖面的剖面结构示意图;

24.图6为本技术一实施例提供的一种光伏组件的第三种俯视图;

25.图7为图6中光伏组件沿c

1-c2剖面的剖面结构示意图;

26.图8为本技术一实施例提供的一种光伏组件的第四种俯视图;

27.图9为图8中光伏组件沿b

1-b2剖面的剖面结构示意图;

28.图10为图8中光伏组件沿d

1-d2剖面的剖面结构示意图;

29.图11为本技术一实施例提供的一种位于栅线结构上的连接部件的第一种横截面结构示意图;

30.图12为本技术一实施例提供的一种连接部件的第一种纵截面结构示意图;

31.图13为本技术一实施例提供的一种连接部件的第二种纵截面结构示意图;

32.图14为本技术一实施例提供的一种位于栅线结构上的连接部件的第二种横截面结构示意图;

33.图15为本技术一实施例提供的一种位于栅线结构上的连接部件的第三种横截面结构示意图;

34.图16为本技术一实施例提供的光伏组件的制备方法中形成隔离层的结构示意图;

35.图17为本技术一实施例提供的光伏组件的制备方法中提供盖板的结构示意图;

36.图18为本技术一实施例提供的光伏组件的制备方法中层压后光伏组件的结构示意图。

具体实施方式

37.由背景技术可知,相关技术的光伏组件中焊带与电池片的连接性能以及提高电池片的良率欠佳。

38.分析发现,导致光伏组件中焊带与电池片的连接性能以及提高电池片的良率欠佳原因之一在于,太阳光从电池正面进入电池,正面的金属电极会遮挡一部分硅片,这部分照在电极上的光能也就无法转变成电能,从这个角度看,我们希望栅线做的越细越好。而栅线的责任在于传导电流,从电阻率的角度分析,栅线越细则导电横截面积越小,电阻损失越大。因此主栅和副栅设计的核心是在遮光和导电之间取得平衡,后续与栅线进行电接触的焊带同样需要在遮光和导电之间取得平衡。此外,常规中实现焊带与栅线的合金化通常采用比焊带温度高20℃的温度自焊带顶部朝向电池片方向辐射释放热量,如此焊带的高熔化温度要求在焊接期间具有更高的回流温度,这会使电池片容易发生热翘曲。电池片的热翘曲可能会损害所形成的焊点的完整性,从而影响其性能。电池片的热翘曲还可能导致多种焊锡缺陷,例如电池片破损、枕头效应和虚焊等。

39.本技术实施例提供一种光伏组件,电池片包括多个沿第一方向间隔排布的栅线结构,连接部件与栅线结构电接触,连接部件包括本体部以及位于本体部表面的第一部以及第二部;同一连接部件,沿垂直于连接部件延伸方向的横截面图形中,第一部的占比小于第二部的占比,则可以自然推出制备连接部件与电池片的连接方式不是通过自连接部件的顶部朝向电池片的方向的加热方式,则可以避免保证连接部件与电池片形成良好的欧姆接触造成的电池片破损、隐裂以及热应力过大的问题,第二部未在电池片表面,则可以通过低温层压处理实现连接部件与栅线结构之间的合金化,部分第二部并未融化,第二部可以作为部分厚度阻挡层可以用于防止本体部刺穿封装层;连接部件以外的封装层可以设置的较薄,达到低克重胶膜的效果,降本。此外,第二部并未融化,则连接部件在电池片的遮挡面积

diffused cell,钝化发射极背表面全扩散电池)、topcon电池(tunnel oxide passivated contact,隧穿氧化层钝化接触电池)、hit/hjt电池(heterojunction technology,异质结电池)的任意一种。电池片10的正面具有第一电极,与正面相对的背面具有第二电极,第一电极与第二电极具有不同的极性,则图中所示的剖面图中的电池片10的一侧的各膜层结构与电池片10的另一侧的各膜层结构相同。

45.在一些实施例中,电池片10为全背电极接触晶硅太阳能电池(interdigitated back contact,ibc),ibc电池是指正负金属电极呈叉指状方式排列在电池背光面的一种背结背接触的太阳电池结构,它的pn结以及电极位于电池背面,即ibc电池发射区和基区的电极均处于背面,正面无栅线遮挡,可以提高电池的光电转换性能,则附图所示的剖面图中的电池片10的一侧的各膜层结构与电池片10的另一侧的各膜层结构不同,电池片10的各膜层结构中包括具有封装层12以及盖板13。

46.电池片10为整片电池或者切片电池。切片电池指的是一个完整的整片电池经过切割工艺形成的电池片。切割工艺包括:激光开槽+切割(linear spectral clustering,lsc)工艺和热应力电池分离(tmc)工艺。在一些实施例中,切片电池为半片电池,半片电池也可以理解为切半电池或者二分片电池。在一些实施例中,切片电池可以为三分片电池、4分片电池或者8分片电池等。切半电池组件的作用是通过降低电阻损耗来提高发电功率的。根据欧姆定律可知,太阳能电池互连电损耗是与电流大小的平方成正比的。将电池切割成两半后,电流大小也降低了一半,则电损耗也随之降低至全尺寸电池损耗的四分之一。电池数量的增加也会相应增加电池间隙的数量,通过组件背板的反射,电池间隙有助于提升短路电流。此外,切半电池组件可以优化电池焊带的宽度,常规中需要增加焊带宽度以降低电损耗和减小焊带宽度以减小遮光损失之间进行优化平衡。切半电池组件降低了电池损耗,则焊带的宽度可以设置的较细降低遮光损失,有利于提升电池效率以及发电功耗。

47.在一些实施例中,光伏组件包括至少两个电池片,且两个相邻的电池片之间通过连接部件串联或者并联连接,形成电池串组,电池片之间具有电池间隙,以实现不同的电池片10之间的电绝缘。

48.在一些实施例中,栅线结构用于收集太阳能电池片体内的光生电流并引到电池片10外部。栅线结构包括主栅线102与辅栅线101,其中辅栅线101也可以称为副栅线,辅栅线101用于引导电流,主栅线102用于收集并汇总辅栅线101电流。在一些实施例中,栅线结构仅包括辅栅线101,从而缩短载流子输运路径以及减小串联电阻,进而增加正面受光面积、提高组件功率,以提高短路电流、减少栅线印刷银浆使用量来降低生产成本。

49.在一些实施例中,连接部件11为焊带,焊带用于电池片10之间的相互连接,并汇聚电流传输至光伏组件外部的元件。焊带包括汇流焊带以及互连焊带,汇流焊带用于连接光伏电池串及接线盒,互连焊带用于连接电池片10与电池片10之间。

50.在一些实施例中,参考图11-图15,图11-图15为连接部件11未进行焊接处理或者层压处理的初始状态。连接部件11包括本体部113以及包裹住本体部113表面的涂层114,涂层114用于后续形成第一部111以及第二部112。本体部113为导电层,本体部113为具有一定强度且导电性能较好的导电层,导电层的作用为连接部件11的主要导电传输层,因此,本体部113的电阻率越低,连接部件11的电学损失就越小,电池效率以及发电功率越好。涂层114可以是镀在本体部113表面或者涂覆在本体部113表面,具体可以利用电镀法、真空沉积法、

喷涂法或热浸涂法等特殊工艺,将涂层114的涂层源材料,按一定成分比例和厚度均匀地覆裹在本体部113四周。涂层114主要作用是让连接部件11满足可焊性,并且将连接部件11牢固地焊接在电池片10的栅线结构上,起到良好的电流导流的作用。

51.在一些实施例中,涂层114可以如图12所示均匀覆盖在本体部113表面,或者按照辅栅线101的间隔排布规律以及形貌特征间隔覆盖在本体部表面,涂层114沿连接部件延伸方向的宽度大于或等于辅栅线101的宽度,且涂层114之间的间距小于辅栅线101之间的间距。

52.在一些实施例中。如图14或图15所示,涂层114并不均匀涂覆在本体部113表面,部分周长的涂层114的厚度较厚,用于后续作为第一部,部分周长的涂层114的厚度较薄,用于后续作为第二部。参考图15,涂层仅涂覆本体部的部分周长,用于后续形成第一部,即涂层并未涂覆用于形成第二部的区域。上述图14和图15所示的连接部件的纵向截面图可以如图12所示,涂层114覆盖本体部113沿连接部件延伸方向的所有表面;也可以如图13所示间隔排布。其中,纵截面指的是沿连接部件延伸方向的中垂线的截面,横截面指的是沿垂直于连接部件延伸方向的中垂线的截面。

53.在一些实施例中,本体部113的材料为铜、镍、金、银等导电性较好的导电材料,或者低电阻率的合金材料。当本体部113的电阻率小于1

×

10-7

ω

·

m,或者电导率大于或等于1

×

107s/m时,本体部113的电学损耗较小,电池效率以及发电功率较大。电阻率(resistivity)是用来表示各种物质电阻特性的物理量,用来反映物质对电流阻碍作用的属性。电导率(conductivity)是用来描述物质中电荷流动难易程度的参数。在一些实施例中,本体部113的材料为铜层,铜层的电阻率较低(1.75

×

10-8

ω

·

m),且较金以及银而言,铜的成本较低。且铜的化学稳定性高,铜的强度适中,不会在用于焊接时的层压处理以及封装时的层压处理变形,使连接部件11的遮挡面积较小。

54.在一些实施例中,涂层114的材料为熔点较本体部113低的金属材料或者合金材料,例如锡合金,锡合金可以包括锡锌合金、锡铋合金或者锡铟合金。锡做焊接材料的焊接,锡熔点低,与铜等金属有较好的亲合力,焊接牢度较好。锡铅合金中的铅可以降低焊带的熔点,锡与铅可形成熔点183℃的共晶点,且具有良好的焊接性能和使用性能。本技术公开实施例通过使用其他的金属元素替换铅或者在锡铅合金中添加其他元素,例如铋元素,铋的使用可以降低熔点温度,减少表面张力。锡铋合金的熔点可以下降至139℃,满足低温焊接的需求。

55.在一些实施例中,涂层114内具有助焊剂,助焊剂指的是在焊接工艺中能帮助和促进焊接过程,同时具有保护作用、阻止氧化反应的化学物质。助焊剂包括无机助焊剂、有机助焊剂以及树脂助焊剂。可以理解的是,助焊剂的熔点低于涂层114的熔点,并增加熔融态的涂层114的流动性,以使涂层114与栅线结构形成良好的合金化。

56.在一些实施例中,连接部件11的横截面形状为圆形,圆形焊带不存在定向问题以及对准问题,圆形焊带更易量产。在一些实施例中,连接部件11的横截面形状可以为三角形或者其他任意形状,以增加焊带与栅线结构的接触面积以及降低连接部件11与栅线结构对准偏移的问题。

57.在一些实施例中,连接部件11远离电池片10的表面具有反光层,反光层位于涂层114远离电池片以及本体部113的外侧面。反光层用于降低连接部件11对电池片10的遮挡面

积。在一些实施例中,涂层114的外表面具有反光槽,反光槽为一个个自涂层114朝向本体部113方向的凹陷的凹槽或者沟槽,太阳光经反光槽的侧壁被反射到电池片10上,提高太阳光的利用率。

58.在一些实施例中,第一部111为连接部件11与栅线结构合金化的部分。第一部111的制备过程包括:涂层114在层压处理过程中,热量传递至连接部件11,使与电池片10相对表面的部分涂层114在融化温度环境下,呈现熔融态,涂层114内的锡元素与电池片10上的栅线结构的银相互扩散形成合金,形成的合金作为第一部111。

59.在一些实施例中,第一部111为锡层,锡层的材料为锡合金,锡合金可以包括锡锌合金、锡铋合金或者锡铟合金。锡做焊接材料的焊接,锡熔点低,与铜等金属有较好的亲合力,焊接牢度较好。铋的使用可以降低熔点温度,减少表面张力。锡铋合金的熔点可以下降至139℃,满足低温焊接的需求。第一部111内还具有部分栅线结构的银元素,使得第一部111与栅线结构之间的接触良好,一方面第一部111与栅线结构形成良好的欧姆接触,具有较低的接触电阻;另一方面,第一部111与栅线结构之间的焊接应力较大,第一部111与栅线结构之间焊接的较为牢固,在后续的操作以及移动并不会造成栅线结构与第一部111之间的脱离,有利于提高光伏组件的良率。

60.在一些实施例中,在第一部111的形成过程中,被隔离层121或者胶膜包裹住的涂层114并不会融化,或者融化状态的涂层114被隔离层包裹住,最终形成第二部112。第二部112也可以视为并未与栅线结构合金化的涂层114部分。由于温度的传递以及隔离层的封闭性,第二部112的厚度呈现越远离电池片10的表面,第二部112的厚度越厚。第二部112可以作为部分厚度阻挡层可以用于防止本体部113刺穿封装层12;连接部件11以外的封装层12可以设置的较薄,达到低克重胶膜的效果,降低成本。此外,第二部112并未融化,则连接部件11在电池片10的遮挡面积相应也会减少,一方面可以在制备连接部件11的过程中,设置第二部112的厚度较第一部111的厚度较薄,降低成本;第二方面,连接部件11所造成的阴影遮挡面积较小,降低了电池片10的光学损失,有利于提升电池效率。

61.在一些实施例中,第二部112的远离本体部113的外侧面轮廓与内侧面轮廓正对指的是任意一部位的第二部112外侧面到本体部113的中垂线的距离均相等,或者误差小于10%。第二部112在层压处理过程中并未融化,即第二部在层压处理前以及层压处理后的形貌并未发生大的变化或者无改变。

62.在一些实施例中,第二部112为锡层,锡层与本体部113之间的兼容性较好,锡层可以降低电流在第二部112与本体部113之间的传输损失。在一些实施例中,第二部112的材料可以为任意低电阻材料,第二部112与第一部111并不是由同一涂层114转化而成。第二部112降低连接部件11的电学损失,有利于提升电池效率。

63.在一些实施例中,第二部112覆盖本体部113远离第一部111的表面以及本体部113远离电池片10的表面。如此,隔离层121同样覆盖本体部113远离第一部111的表面以及本体部113远离电池片10的表面,当电池片10并未与涂层114之间合金化形成第一部111与第二部112之前时,隔离层121可以防止封装层12进入连接部件11与栅线结构之间,进而使得栅线结构与连接部件11之间的绝缘。

64.在一些实施例中,如图2所示,第一部111与第二部112为连续的膜层,自定义部分区域的涂层114以及位于电池片10表面的涂层114为第一部111,剩余的涂层114为第二部

112。在一些实施例中,第一部111与第二部112之间不连续,即涂层114在焊接的过程中,部分涂层114融化形成第一部111,部分涂层114由于隔离层121的作用保留形成第二部112,且第一部111与第二部112之间断开。

65.在一些实施例中,第二部112的占比大于第一部111的占比,则相比第二部112的占比小于第一部111的占比或者第二部112的占比等于第一部111的占比而言,连接部件11与栅线结构合金化所形成的遮挡面积较小,光伏组件的电学损失也会较小。未融化的第二部112的占比大于融化的第一部111的占比,进行层压处理时的温度可以设置的降低,可以避免较高温度造成的电池片10的热翘曲等系列问题。

66.在一些实施例中,沿垂直于连接部件11延伸方向的横截面图形中,第一部111的占比为第二部112占比的1/4~2/3倍。第一部111的占比为第二部112占比的1/4~1/3倍、1/4~1/2倍、1/3~1/2倍、1/3~4/9倍或者1/2~2/3倍。第一部111的占比为第二部112占比的1/4倍、0.34倍、0.43倍、0.58倍或者0.64倍。第一部111与第二部112的占比范围,第一部111设置的较大时,连接部件11与栅线结构之间的接触面较大,则连接部件11与栅线结构之间的接触区域较大,接触电阻较低,连接部件11收集电流的范围更大,有利于提升发电功率。第一部111设置的较小时,连接部件11遮挡面积较小,电学损失较小,且层压处理的温度较低,则电池片10受到的热应力的问题的程度也较弱,从而有利于提升光伏组件良率。

67.在一些实施例中,在一些实施例中,第一部111的材料与第二部112的材料相同。第一部111与第二部112为同一涂层114转化而来,可以用于量产连接部件11,提高光伏组件的制备效率。第一部111与第二部112之间不存在定向问题,则连接部件11可以以任意角度放置在电池片10表面,而不存在对准问题,降低光伏组件的难度。

68.在一些实施例中,第二部112的电导率大于本体部113的电导率。本体部113用于导电性能,第二部112用于作为焊接的焊料,设置第二部112的电导率大于本体部113的电导率,可以用于使电流传输的路径主要在主体部内,更利于收集以及汇总电流。

69.在一些实施例中,参考图1~5,第一方向为横向方向x,第一方向与第二方向y相交,则栅线结构为辅栅线101,电池片10表面并未设置对应的主栅线,以降低主栅线的遮挡面积,有利于提升电池效率。在一些实施例中,第一部111至少部分位于栅线结构与本体部113重叠处。这里的重叠处指的是本体部113在电池片10的正投影与栅线结构的重叠区域,或者,本体部113与栅线结构之间的交界处。

70.在一些实施例中,此外,横向方向x与第二方向y可以互相垂直,也可以存在小于90度的夹角,例如,60度、45度、30度等,横向方向x与第二方向y不为同一方向即可。本技术实施例为了便于说明和理解,以横向方向x与第二方向y互相垂直为例进行说明,在具体的应用中,可以根据实际需要和应用场景,对横向方向x和第二方向y之间的夹角设置进行调整,本技术实施例对此不做限制。

71.在一些实施例中,栅线结构与本体部113重叠处在电池片10的正投影位于第一部111在电池片10的正投影内。第一部111在电池片10的区域较大,第一部111与栅线结构的接触面积较大,电池片10与连接部件11的焊接效果好,电池效率以及发电功率较高。

72.在一些实施例中,如图1至图3所示,连接部件11的涂层114均匀覆盖在本体部113表面,则朝向电池片10一侧的涂层114均呈现熔融态,与辅栅线101相接触的部分表面的第一部111内具有银元素。连接部件11的第一部111为均匀的膜层,则可以保证第一部111沿第

一方向为连续均匀的膜层,连接部件11可以与各辅栅线101之间构成良好的欧姆接触,避免虚焊。

73.在一些实施例中,如图4至图5所示,连接部件11的涂层114并不是均匀连续的膜层,连接部件11的涂层114仅存在与辅栅线101对应的本体部113表面,连接部件11包括本体部113以及沿本体部113延伸方向间隔排布的涂层114,涂层114覆盖本体部113表面。在层压处理后,部分涂层114融化形成第一部111,剩余的涂层114作为第二部112。如此设计连接部件11,降低了涂层114的用量,降低了光伏组件的制备成本。在层压处理后,无辅栅线101区域的连接部件11沿第二方向的宽度小于辅栅线101区域的连接部件11的宽度,降低了连接部件11的遮挡面积,从而提升电池效率。

74.在一些实施例中,参考图6以及图7,第一方向与第二方向y平行,每一连接部件11与栅线结构一一对应。栅线结构为主栅线102,电池片10表面还包括辅栅线101,辅栅线101的延伸方向与主栅线102的延伸方向相交,主栅线102与辅栅线101均位于电池片10上,且主栅线102与至少一个辅栅线101相交并电接触。

75.在一些实施例中,沿第一方向,第一部111的宽度大于栅线结构的宽度。如此,第一部111完全覆盖主栅线102的宽度,即连接部件11的整体覆盖在主栅线102的表面,使连接部件11与主栅线102接触的面积最大化,降低了主栅线102与连接部件11的接触电阻,降低了电学损失。

76.在一些实施例中,主栅线102沿第二方向y的中点构成的中垂线与本体部113沿第二方向y的中点构成的中垂线正对;或者,图7所示,本体部113沿第二方向y的横截面的中垂线115与主栅线102沿第二方向y的横截面的中垂线105重叠。连接部件11与主栅线102之间完全对准,连接部件11可以与主栅线102构成良好的接触,避免了虚焊以及漏焊等情况。在一些实施例中,本体部113沿第二方向y的横截面的中垂线115与主栅线102沿第二方向y的横截面的中垂线105之间存在小于20%的偏差。

77.在一些实施例中,参考图8至图10,光伏组件还包括:多个连接层104,连接层104沿连接部件11延伸的方向间隔排布,连接层104位于电池片10与连接部件11之间。连接层104为定位胶水,通过胶点定位连接部件11的位置,准确定位连接部件11与栅线结构之间的位置关系,并在后续的焊接处理或者层压处理使连接部件11与电池之间的良好接触,进而使电池效率最大化。此外,通过定位胶水,可以使得位于相邻的连接部件11之间的栅线结构的长度相近,则电池片10收集到的电流的传输路径较为均匀,降低了路径的传输损耗。

78.在一些实施例中,参考图10,由于连接层104对涂层114的包裹,则部分位于连接层104内的涂层114作为第三部116。对于同一连接部件11,第三部116的占比小于第一部111的占比。第三部116的占比较大,则说明连接层104的厚度较厚,则连接层104的厚度使连接部件11在层压处理前的操作中不会偏移;第三部116的占比较小时,则第一部111的占比同样较小,连接部件11的扩散面积以及遮挡面积较小,降低电学损失。

79.在一些实施例中,封装层12包括第一封装层以及第二封装层,第一封装层覆盖太阳能电池的正面或者背面的其中一者,第二封装层覆盖太阳能电池的正面或者背面的另一者,具体地,第一封装层或第二封装层的至少一者可以为乙烯-乙酸乙烯共聚物(eva)胶膜、聚乙烯辛烯共弹性体(poe)胶膜或者聚乙烯醇缩丁醛酯(pvb)胶膜等有机封装胶膜。

80.在一些实施例中,盖板13可以为玻璃盖板、塑料盖板等具有透光功能的盖板。具体

地,盖板13朝向封装层12的表面可以为凹凸表面,从而增加入射光线的利用率。盖板13包括第一盖板以及第二盖板,第一盖板与第一封装层相对,第二盖板与第二封装层相对。

81.本技术实施例提供一种光伏组件,电池片10包括多个沿第一方向间隔排布的栅线结构,连接部件11与栅线结构电接触,连接部件11包括本体部113以及位于本体部113表面的第一部111以及第二部112;同一连接部件11,沿垂直于连接部件11延伸方向的横截面图形中,第一部111的占比小于第二部112的占比,则可以自然推出制备连接部件11与电池片10的连接方式不是通过自连接部件11的顶部朝向电池片10的方向的加热方式,则可以避免保证连接部件11与电池片10形成良好的欧姆接触造成的电池片10破损、隐裂以及热应力过大的问题,第二部112未在电池片10表面,则可以通过低温层压处理实现连接部件11与栅线结构之间的合金化,部分第二部112并未融化,第二部112可以作为部分厚度阻挡层可以用于防止本体部113刺穿封装层12;连接部件11以外的封装层12可以设置的较薄,达到低克重胶膜的效果,降本。此外,第二部112并未融化,则连接部件11在电池片10的遮挡面积相应也会减少,一方面可以在设置连接部件11的初期,设置第二部112的厚度较第一部111的厚度较薄,降本;第二方面,连接部件11所造成的阴影遮挡面积较小,降低了电池片10的光学损失,有利于提升电池效率。

82.相应地,本技术实施例另一方面提供一种光伏组件的制备方法,用于制备上述实施例提供的光伏组件,与上述实施例相同或相似的元件,在这里不过多赘述。

83.参考图16,提供电池片10,电池片10表面具有沿第一方向间隔排布的栅线结构。图12所示的栅线结构为辅栅线101。在一些实施例中,电池片10表面可以包括沿第二方向y延伸的辅栅线101以及沿第一方向延伸的主栅线102。

84.参考图16以及图8,在电池片10表面设置间隔排布的连接层104,连接层104位于相邻的辅栅线101之间,连接层104可以沿第二方向间隔排布;也可以沿第二方向错位排布,即第一个连接层104位于第一根辅栅线101与第二根辅栅线101之间,第二个连接层104位于第二根辅栅线101与第三根辅栅线101之间,第三个连接层104位于第一根辅栅线101与第二根辅栅线101之间,依次类推。

85.在一些实施例中,参考图16,在电池片10表面铺设如图11~图15所示的连接部件11,对具有连接层104的区域进行紫外固定,以使连接层104的粘连性增强;在连接部件11表面覆盖隔离层121,隔离层121沿第二方向的长度大于涂层114外周长的2/3,以形成较为完整的包裹性。进一步地,隔离层121的长度大于涂层114外周长,且隔离层121的两端均位于电池片10表面,可以理解的是,由于隔离层121具有一定的韧性以及重力的作用,所以隔离层121与电池片10以及连接部件11之间形成一定的孔隙,即部分涂层114并未完全被隔离层121完全包裹住,则未包裹住的涂层114在后续的层压中转化为第一部111,被隔离层121包裹住的涂层114转化为第二部112。

86.在一些实施例中,隔离层121的材料与封装层12的材料相同,则隔离层121在后续的层压处理中与胶膜结合,隔离层121作为封装层12的一部分,不存在膜层与膜层之间的不兼容。封装层12可以更好的保护电池片10免受水气的侵蚀以及内部具有空隙导致电池片10破损的风险。隔离层121为预交联胶膜,预交联度为50%~70%,预交联度在此范围内,隔离膜可以在层压处理之前固定连接部件11,防止连接部件11移动,隔离膜还用于对连接部件11与细栅之间进行焊接的过程中,避免由于熔融态胶膜的推动使焊带发生偏移或者胶膜溢

胶至焊带与细栅之间造成电池片10碎裂或者虚焊等情况。此外,交联度若大于85%,由于后续在层压处理对封装层12进行交联反应增加粘附性,进而会对隔离层121进一步进行交联反应,则隔离层121的交联度较大,硬度较大,从而使隔离层121、电池片10与连接部件11存在缝隙或者硬度较大的隔离层121对电池片10表面造成破损等情况,影响电池性能。

87.在一些实施例中,参考图17,提供胶膜122,胶膜122铺设在电池片10表面,并覆盖电池片10、连接部件11以及隔离层121表面;提供盖板13,盖板13位于胶膜122远离电池片10的表面;进行层压处理,涂层转化为第一部以及第二部或者第一部、第二部以及第三部;胶膜与隔离层结合成封装层。

88.在一些实施例中,并未设置隔离层,直接在连接部件与电池片表面铺设胶膜,则被胶膜覆盖的涂层作为第二部,部分涂层与栅线结构合金化作为第一部。

89.在一些实施例中,参考图18,隔离层121的材料与胶膜的材料并不同,则胶膜转化为封装层,隔离层121仍位于在封装层与电池片之间以及封装层与连接部件之间。隔离层121的熔点大于层压处理时层压机的熔点以及胶膜的熔点,以防止熔融态的胶膜浸入至连接部件与栅线结构之间,影响电池片与连接部件的焊接效果。

90.本技术虽然以较佳实施例公开如上,但并不是用来限定权利要求,任何本领域技术人员在不脱离本技术构思的前提下,都可以做出若干可能的变动和修改,因此本技术的保护范围应当以本技术权利要求所界定的范围为准。此外,本技术说明书的实施例以及所示出的附图仅为示例说明,并非本技术权利要求所保护的全部范围。

91.本领域的普通技术人员可以理解,上述各实施方式是实现本技术的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本技术的精神和范围。任何本领域技术人员,在不脱离本技术的精神和范围内,均可作各种改动与修改,因此本技术的保护范围应当以权利要求限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1