一体成型料片牛角生产工艺的制作方法

1.本发明涉及一体成型技术领域,具体涉及一体成型料片牛角生产工艺。

背景技术:

2.一体成型电感包括座体和绕组本体两部分,座体即合金粉末成型部分,绕组即优质漆包线圈和连接在一起的抗氧化金属端子部分,将绕组本体埋入合金粉末内部,利用一体成型机压铸而成,smd引脚为抗氧化金属端子,引脚绕组本体的引出脚直接成形于座体表面,有较传统电感更高的电感和更小的漏电感;此电感为smd结构设计,使用时既不会损坏电感,又能提高生产效率。

3.一体成型料片牛角生产工艺在使用时,现有的一体成型料片牛角生产工艺在压铸过程中由于料片折脚处有缺口导致粉末残留在料片缺口上面,通过烘烤粉末里面的胶水固化,导致在料片上残留的粉末没有办法脱落,导致产品电极脏污,从而影响产品外观,严重的会影响产品的可靠性;一体成型料片牛角生产工艺在使用时,现有的一体成型料片牛角生产工艺在折弯产品时,需要先将多余的料片进行切除,由于切除后会产生锋利的边缘,导致在折弯与产品表面进行贴合时会使产品的表面受到不同程度的损伤;一体成型料片牛角生产工艺在使用时,现有的一体成型料片牛角生产工艺在检测的时候大多是一遍机器检测,不能够很好地将不合格的产品检测出来,造成品控不过关。

技术实现要素:

4.本发明提供一体成型料片牛角生产工艺,以解决上述背景技术中提出的问题。

5.为解决上述技术问题,本发明所采用的技术方案是:

6.一体成型料片牛角生产工艺,该一体成型料片牛角生产工艺,包括以下步骤:

7.步骤一:绕线,将铜线依规定要求绕至固定形状尺寸;

8.步骤二:点焊,将绕至好的线圈使用电流熔焊接到料片脚上;

9.步骤三:成型,将点焊好料片放入模具使用液压冲压机将铁粉包裹冲压成型;

10.步骤四:喷砂,喷砂机使用玻璃砂喷冲成型产品表面打磨;

11.步骤五:外表装饰,将成型产品表面依客户要求喷涂相应油漆,按客户要求在产品上喷印产品标签;

12.步骤六:折弯脚,使用自动设备将成型产品多余料片切除,端脚弯折平贴产品表面;

13.步骤七:检测,使用设备测试依客户要求对产品电气性能检测,检查外观是否满足客户要求;

14.步骤八:打包,按客户要求将检测合格成品放入编织载带中,便于终端客户使用,将编织好的载带盘放入包装箱中,满足运输要求保证产品不受损坏。

15.本发明技术方案的进一步改进在于:将铜线放入固定形状的装置内,铜线通过引导至固定的圆柱表面,通过限位固定后,启动电机带动圆柱进行旋转,使铜线在固定尺寸柱

体表面进行定型,通过夹具将定型好的线圈取下,定型好的线圈被夹具放置于料片脚的上表面,通过传送带将料片脚送至焊接箱,使料片脚位于焊接工具的正下方。

16.本发明技术方案的进一步改进在于:通过传送带将料片脚送至焊接箱,使料片脚位于焊接工具的正下方,通过固定装置将料片脚固定,固定好料片脚后,通过使用电流熔焊接,使线圈焊接在料片脚的上表面,焊接结束后,通过传送带将料片脚运出焊接箱。

17.本发明技术方案的进一步改进在于:通过夹具将焊接好的料片放入模具的内腔中,模具通过改善弹片缺口可以在成型过程中减少产品端子上的残留粉末,通过液压冲压机将铁粉包裹冲压成型。

18.本发明技术方案的进一步改进在于:通过利用传送带将产品运送到打磨装置内,通过喷砂机对产品的表面进行打磨,使玻璃砂对成型产品的表面进行喷冲,在不断地喷冲下,使产品的表面光滑便于后续的操作。

19.本发明技术方案的进一步改进在于:利用工作人员将处理好的产品放入喷涂装置内,通过电脑将客户要求的图案和颜色录入,将产品固定后,通过电脑的操纵,使成型产品表面通过喷涂装置进行上色,依照客户要求的图案和颜色进行相应的油漆喷涂,喷涂结束后进行晾干,晾干结束后通过传送带进入喷印装置,按照客户的要求在产品的指定位置进行喷印产品标签。

20.本发明技术方案的进一步改进在于:使用自动切割设备将成型产品的多余料片切除,切除后通过传送带将产品运送到磨砂装置的内部,通过磨砂装置的作用,使产品在切除多余料片后进行打磨,将切口处打磨光滑,结束后将其通过压弯装置将产品的端脚处压弯,使端脚弯折面与产品表面平贴。

21.本发明技术方案的进一步改进在于:使用设备测试,依客户要求对产品进行电气性能检测,一次检测结束后,通过再次检测以提高检测效果,检测通关后进行外观检查,检查外观是否满足客户的各项要求。

22.本发明技术方案的进一步改进在于:按客户要求将检测合格成品放入编织载带中,便于终端客户使用,将编织好的载带盘放入包装箱中,满足运输要求保证产品不受损坏。

23.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

24.1、本发明提供一体成型料片牛角生产工艺,通过改善弹片缺口可以在成型过程中减少产品端子上的残留粉末,减少员工作业时间,提高生产效率,客户在使用过程中不会出现焊锡不良及电极脱落现象,增加产品可靠性。

25.2、本发明提供一体成型料片牛角生产工艺,外表装饰结束后,通过传送带将产品运送到磨砂装置的内部,通过磨砂装置的作用,使产品在切除多余料片后进行打磨,将切口处打磨光滑,从而达到防止产品遭到切割边缘的损坏。

26.3、本发明提供一体成型料片牛角生产工艺,通过机器检测后,采用二次检测以保证产品的质量问题,从而提高产品的质量。

附图说明

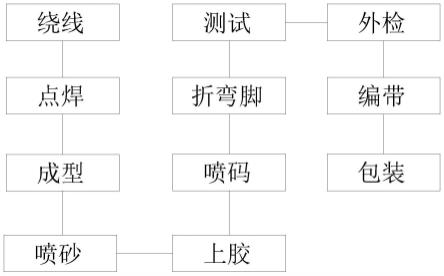

27.图1为本发明的工艺流程示意图。

具体实施方式

28.下面结合实施例对本发明做进一步详细说明:

29.实施例1

30.如图1所示,本发明提供了一体成型料片牛角生产工艺,该一体成型料片牛角生产工艺,包括以下步骤:

31.步骤一:绕线,将铜线依规定要求绕至固定形状尺寸;

32.步骤二:点焊,将绕至好的线圈使用电流熔焊接到料片脚上;

33.步骤三:成型,将点焊好料片放入模具使用液压冲压机将铁粉包裹冲压成型;

34.步骤四:喷砂,喷砂机使用玻璃砂喷冲成型产品表面打磨;

35.步骤五:外表装饰,将成型产品表面依客户要求喷涂相应油漆,按客户要求在产品上喷印产品标签;

36.步骤六:折弯脚,使用自动设备将成型产品多余料片切除,端脚弯折平贴产品表面;

37.步骤七:检测,使用设备测试依客户要求对产品电气性能检测,检查外观是否满足客户要求;

38.步骤八:打包,按客户要求将检测合格成品放入编织载带中,便于终端客户使用,将编织好的载带盘放入包装箱中,满足运输要求保证产品不受损坏。

39.在本实施例中,将铜线放入固定形状的装置内,铜线通过引导至固定的圆柱表面,通过限位固定后,启动电机带动圆柱进行旋转,使铜线在固定尺寸柱体表面进行定型,通过夹具将定型好的线圈取下,定型好的线圈被夹具放置于料片脚的上表面,通过传送带将料片脚送至焊接箱,使料片脚位于焊接工具的正下方,所述步骤二包括:通过传送带将料片脚送至焊接箱,使料片脚位于焊接工具的正下方,通过固定装置将料片脚固定,固定好料片脚后,通过使用电流熔焊接,使线圈焊接在料片脚的上表面,焊接结束后,通过传送带将料片脚运出焊接箱,所述步骤三包括:通过夹具将焊接好的料片放入模具的内腔中,模具通过改善弹片缺口可以在成型过程中减少产品端子上的残留粉末,通过液压冲压机将铁粉包裹冲压成型,所述步骤四包括:通过利用传送带将产品运送到打磨装置内,通过喷砂机对产品的表面进行打磨,使玻璃砂对成型产品的表面进行喷冲,在不断地喷冲下,使产品的表面光滑便于后续的操作,利用工作人员将处理好的产品放入喷涂装置内,通过电脑将客户要求的图案和颜色录入,将产品固定后,通过电脑的操纵,使成型产品表面通过喷涂装置进行上色,依照客户要求的图案和颜色进行相应的油漆喷涂,喷涂结束后进行晾干,晾干结束后通过传送带进入喷印装置,按照客户的要求在产品的指定位置进行喷印产品标签,使用自动切割设备将成型产品的多余料片切除,切除后通过传送带将产品运送到磨砂装置的内部,通过磨砂装置的作用,使产品在切除多余料片后进行打磨,将切口处打磨光滑,结束后将其通过压弯装置将产品的端脚处压弯,使端脚弯折面与产品表面平贴,使用设备测试,依客户要求对产品进行电气性能检测,一次检测结束后,通过再次检测以提高检测效果,检测通关后进行外观检查,检查外观是否满足客户的各项要求,按客户要求将检测合格成品放入编织载带中,便于终端客户使用,将编织好的载带盘放入包装箱中,满足运输要求保证产品不受损坏。

40.实施例2

41.如图1所示,在实施例1的基础上,本发明提供一种技术方案:优选的,将铜线放入固定形状的装置内,铜线通过引导至固定的圆柱表面,通过限位固定后,启动电机带动圆柱进行旋转,使铜线在固定尺寸柱体表面进行定型,通过夹具将定型好的线圈取下,定型好的线圈被夹具放置于料片脚的上表面,通过传送带将料片脚送至焊接箱,使料片脚位于焊接工具的正下方,通过传送带将料片脚送至焊接箱,使料片脚位于焊接工具的正下方,通过固定装置将料片脚固定,固定好料片脚后,通过使用电流熔焊接,使线圈焊接在料片脚的上表面,焊接结束后,通过传送带将料片脚运出焊接箱,通过夹具将焊接好的料片放入模具的内腔中,模具通过改善弹片缺口可以在成型过程中减少产品端子上的残留粉末,通过液压冲压机将铁粉包裹冲压成型。

42.在本实施例中,通过改善弹片缺口可以在成型过程中减少产品端子上的残留粉末,减少员工作业时间,提高生产效率,客户在使用过程中不会出现焊锡不良及电极脱落现象,增加产品可靠性。

43.实施例3

44.如图1所示,在实施例1的基础上,本发明提供一种技术方案:优选的,通过利用传送带将产品运送到打磨装置内,通过喷砂机对产品的表面进行打磨,使玻璃砂对成型产品的表面进行喷冲,在不断地喷冲下,使产品的表面光滑便于后续的操作,利用工作人员将处理好的产品放入喷涂装置内,通过电脑将客户要求的图案和颜色录入,将产品固定后,通过电脑的操纵,使成型产品表面通过喷涂装置进行上色,依照客户要求的图案和颜色进行相应的油漆喷涂,喷涂结束后进行晾干,晾干结束后通过传送带进入喷印装置,按照客户的要求在产品的指定位置进行喷印产品标签,使用自动切割设备将成型产品的多余料片切除,切除后通过传送带将产品运送到磨砂装置的内部,通过磨砂装置的作用,使产品在切除多余料片后进行打磨,将切口处打磨光滑,结束后将其通过压弯装置将产品的端脚处压弯,使端脚弯折面与产品表面平贴。

45.在本实施例中,通过传送带将产品运送到磨砂装置的内部,通过磨砂装置的作用,使产品在切除多余料片后进行打磨,将切口处打磨光滑,从而达到防止产品遭到切割边缘的损坏。

46.实施例4

47.如图1所示,在实施例1的基础上,本发明提供一种技术方案:优选的,使用设备测试,依客户要求对产品进行电气性能检测,一次检测结束后,通过再次检测以提高检测效果,检测通关后进行外观检查,检查外观是否满足客户的各项要求,按客户要求将检测合格成品放入编织载带中,便于终端客户使用,将编织好的载带盘放入包装箱中,满足运输要求保证产品不受损坏。

48.在本实施例中,通过机器检测后,采用二次检测以保证产品的质量问题,从而提高产品的质量。

49.综上,如图1所示,将铜线放入固定形状的装置内,铜线通过引导至固定的圆柱表面,通过限位固定后,启动电机带动圆柱进行旋转,使铜线在固定尺寸柱体表面进行定型,通过夹具将定型好的线圈取下,定型好的线圈被夹具放置于料片脚的上表面,通过传送带将料片脚送至焊接箱,使料片脚位于焊接工具的正下方,所述步骤二包括:通过传送带将料片脚送至焊接箱,使料片脚位于焊接工具的正下方,通过固定装置将料片脚固定,固定好料

片脚后,通过使用电流熔焊接,使线圈焊接在料片脚的上表面,焊接结束后,通过传送带将料片脚运出焊接箱,所述步骤三包括:通过夹具将焊接好的料片放入模具的内腔中,模具通过改善弹片缺口可以在成型过程中减少产品端子上的残留粉末,通过液压冲压机将铁粉包裹冲压成型,所述步骤四包括:通过利用传送带将产品运送到打磨装置内,通过喷砂机对产品的表面进行打磨,使玻璃砂对成型产品的表面进行喷冲,在不断地喷冲下,使产品的表面光滑便于后续的操作,利用工作人员将处理好的产品放入喷涂装置内,通过电脑将客户要求的图案和颜色录入,将产品固定后,通过电脑的操纵,使成型产品表面通过喷涂装置进行上色,依照客户要求的图案和颜色进行相应的油漆喷涂,喷涂结束后进行晾干,晾干结束后通过传送带进入喷印装置,按照客户的要求在产品的指定位置进行喷印产品标签,使用自动切割设备将成型产品的多余料片切除,切除后通过传送带将产品运送到磨砂装置的内部,通过磨砂装置的作用,使产品在切除多余料片后进行打磨,将切口处打磨光滑,结束后将其通过压弯装置将产品的端脚处压弯,使端脚弯折面与产品表面平贴,使用设备测试,依客户要求对产品进行电气性能检测,一次检测结束后,通过再次检测以提高检测效果,检测通关后进行外观检查,检查外观是否满足客户的各项要求,按客户要求将检测合格成品放入编织载带中,便于终端客户使用,将编织好的载带盘放入包装箱中,满足运输要求保证产品不受损坏。

50.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1