一种承载-储能一体化超级电容器及其制备方法与流程

1.本发明涉及超级电容器技术领域,具体地说,涉及一种承载-储能一体化超级电容器及其制备方法。

背景技术:

2.超级电容器是一种介于传统电容器和充电电池之间的新型储能装置,其具有高功率密度、高循环稳定性、长循环寿命、快速充放电等特点。超级电容器主要由电极、凝胶电解质和隔膜组成,其中凝胶电解质提供可以自由移动离子的通道,隔膜起组个正负极并防止短路的作用。根据储能机理分为双电层电容器和法拉第准电容器(赝电容),前者主要通过电极表面物理吸附阴阳离子形成双电层效应实现储能,而后者则是通过在电极表面发生可逆的氧化还原反应实现能量存储与释放。

3.承载-储能一体化的超级电容器,兼备承载和储能功能,可以降低系统质量,节约体积,是超级电容器研究的新方向。连续碳纤维具有质量轻、电导率高、强度和模量高等特点,是承载-功能一体化超级电容器电极的理想材料。现有的超级电容器质量重、体积大、不能根据具体需求定制符合要求的超级电容器。以增材制造技术为依托,可实现承载-功能一体化超级电容器电极、凝胶电解质和封装壳体的一次成型制造,便于个性化定制,在超级电容器的设计制造中具有独特优势。

技术实现要素:

4.本发明针对现有技术中存在的不能根据具体需求进行定制超级电容器、以及质量重、体积大的技术问题,提供了一种质量轻、体积小、能够根据具体需求定制复合要求的承载-储能一体化超级电容器及其制备方法。

5.本发明提供一种承载-储能一体化超级电容器,设有壳体、电极和凝胶电解质,所述壳体内设有电极,所述电极从壳体内部延伸到壳体外部,所述壳体内部缝隙内填充有凝胶电解质,其特征是,所述壳体设有上壳体、封装边框和下壳体,所述封装边框夹在所述上壳体和下壳体的边缘。

6.优选地,所述超级电容器设有一层或二层及以上,二层及以上超级电容器的下层超级电容器的上壳体同时也是上层超级电容器的下壳体,所述二层及以上超级电容器串联和/或并联组成一个或多个超级电容器。

7.优选地,所述电极分为正负两极,所述正负两极平行布置,呈蛇形路径布置,所述电极之间设有所述凝胶电解质。

8.电极为连续碳纤维、导电热塑性复合材料电极,所述导电热塑性复合材料在壳体内部,浸泡在凝胶电解质中,所述连续碳纤维2伸出凝胶电解质,且伸出壳体的部分分别连接有正极导线和负极导线。

9.本发明还提供一种上述承载-储能一体化超级电容器的制备方法,其特征是,设有第一打印头、第二打印头、第三打印头和打印台,所述第一打印头为熔融沉积打印头;第二

打印头为同轴打印头;第三打印头为挤出式打印头,所述第一打印头、第二打印头、第三打印头和打印台协同工作;所述第一打印头用于打印热塑性材料;所述第二打印头用于打印连续碳纤维、导电热塑性复合材料电极;所述第三打印头用于打印凝胶电解质,其步骤如下:

10.步骤1:第一打印头在打印平台上打印热塑性材料下壳体;

11.步骤2:在步骤1得到的下壳体表面,用第二打印头分别打印两条平行的连续碳纤维、导电热塑性复合材料电极,所述电极延伸出壳体外预留用于接线,打印完成后,剪断连续碳纤维;

12.步骤3:第一打印头在下壳体边缘打印封装边框壳体;

13.步骤4:第三打印头在封装边框内打印凝胶电解质;

14.步骤5:第一打印头打印封装上壳体;

15.步骤6:去除延伸出壳体外电极的接线端表面的热塑性基体材料,连接导线。

16.优选地,在所述上壳体表面重复步骤1-5,打印两个及以上的层叠超级电容器单元,并实现两个及两个以上个超级电容器单元串联和/或并联使用。

17.优选地,所述凝胶电解质以聚乙烯醇为基体,加入强酸溶液、强碱溶液或中性溶液。

18.优选地,所述凝胶电解质制备方法为:将1重量份的65%硝酸,1重量份的聚乙烯醇聚合物和10重量份的去离子水混合,在90℃搅动状态下直至溶液变为成均一透明。

19.优选地,所述热塑性材料为聚乳酸、丙烯腈-丁二烯-苯乙烯共聚合物的3d打印丝材;导电热塑性复合材料为以聚乳酸、丙烯腈-丁二烯-苯乙烯共聚合物为基体,均匀掺入导电微粒的3d打印丝材。

20.优选地,所述电极的连续碳纤维为小丝束碳纤维,所述连续碳纤维表面进行上浆、活化处理,所述碳纤维上浆、活化处理的具体步骤为:浸泡在丙酮溶液中加热回流24h;将碳纤维置于65%硝酸中活化2h,酸化温度为80℃,取出放置于干燥箱50℃干燥10h。

21.优选地,所述电极间隔2mm~3mm,在壳体外预留10mm~20mm电极用于接线;所述电极的打印路径包括但不限于蛇形、螺旋形。

22.本发明的有益效果是:

23.(1)采用连续碳纤维、导电热塑性复合材料做电极,连续碳纤维具有质量轻、电导率高、强度和模量高的优点;

24.(2)采用增材制造技术,能够将承载-功能一体化超级电容器的电极、凝胶电解质和封装壳体一次成型制造,制备过程简单,成本低廉,解决了超级电容器制造复杂、需要单独封装的问题;

25.(3)通过多打印头协同增材制造的方法,将险种增材制造方法集成在一起,实现承载-储能一体化超级电容器的个性化定制,还能根据电容量需求和体积需求,定制特定大小规格的超级电容器,以及打印多层串联/并联的超级电容器。

附图说明

26.图1为本发明超级电容器俯视图的结构示意图;

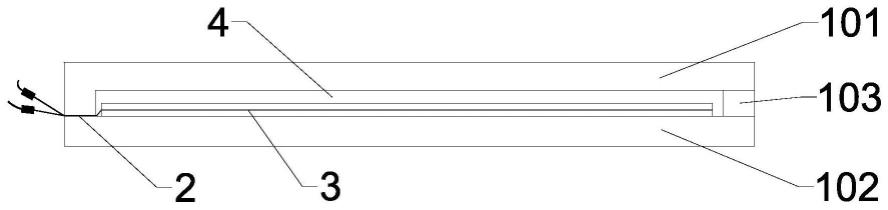

27.图2为图1主视图的结构示意图;

28.图3为图1的连续碳纤维、导电热塑性复合材料电极示意图;

29.图4为第一打印头结构示意图;

30.图5为第二打印头结构示意图;

31.图6为第三打印头结构示意图;

32.图7为多层串联超级电容器连接示意图;

33.图8为多层并联超级电容器连接示意图。

34.图中:1.壳体;101.上壳体;102.下壳体;103.封装边框;2.连续碳纤维;3.导电热塑性复合材料;4.凝胶电解质。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

36.实施例1

37.如图1~3所示,本发明提供的一种承载-储能一体化的超级电容器,设有壳体1、电机和凝胶电解质4,壳体1内设有电极,电极从壳体1内部延伸到壳体1外部,壳体1内部缝隙内填充有凝胶电解质4,壳体1设有上壳体101、封装边框103和下壳体102,封装边框103夹在上壳体101和下壳体102的边缘。电极分为正负两极,正负两极平行布置,呈蛇形路径布置,电极之间设有凝胶电解质4;电极为连续碳纤维、导电热塑性复合材料电极,导电热塑性复合材料3在壳体1内部,浸泡在凝胶电解质4中,连续碳纤维2伸出凝胶电解质4,且伸出壳体1的部分分别连接有正极导线和负极导线,降低了系统质量,节约体积。

38.实施例2

39.如图4~6所示,本发明提供的一种承载-储能一体化超级电容器的制备装置,设有第一打印头、第二打印头、第三打印头和打印台,第一打印头为熔融沉积打印头;第二打印头为同轴打印头;第三打印头为挤出式打印头,第一打印头、第二打印头、第三打印头和打印台协同工作。

40.第一打印头用于打印热塑性材料;第二打印头用于打印连续碳纤维、导电热塑性复合材料电极;第三打印头用于打印凝胶电解质4,其步骤如下:

41.步骤1:第一打印头在打印平台上打印热塑性材料下壳体102;

42.步骤2:在步骤1得到的下壳体102表面,用第二打印头分别打印两条平行的连续碳纤维、导电热塑性复合材料电极,在壳体1外预留用于接线的复合电极,打印完成后,剪断连续碳纤维2;

43.步骤3:第一打印头在下壳体102边缘打印封装边框103;

44.步骤4:第三打印头在封装边框103内打印凝胶电解质4;

45.步骤5:第一打印头打印封装上壳体101;

46.步骤6:去除复合电极的接线端表面的热塑性基体材料,连接导线。

47.上述制备步骤选用的打印头喷嘴尺寸如下:第一打印头喷嘴直径为0.4mm;第二打印头为同轴打印头,喷嘴直径为1.5mm,内管为连续碳纤维2,外管为导电热塑性复合材料3;第三打印头为挤出式打印头,喷嘴直径1mm。

48.上述制备步骤打印参数如下:打印台温度50℃~70℃,各打印头打印速度为5mm/s

~10mm/s,第一打印头打印层高0.2mm,第一打印头和第二打印头的打印温度为190℃~230℃。

49.上述步骤1、3、5所用的热塑性材料为直径1.75mm的3d打印热塑性丝材,材料为聚乳酸(pla)或丙烯腈-丁二烯-苯乙烯共聚合物(abs)。

50.上述步骤2所用的连续碳纤维2为小丝束碳纤维(1k,3k,6k或12k),连续碳纤维2表面进行上浆、活化处理,碳纤维上浆、活化处理的具体步骤为:浸泡在丙酮溶液中加热(70℃~80℃)回流24h;将碳纤维置于65%硝酸中活化2h,酸化温度为60℃~80℃,取出放置于干燥箱50℃干燥10h。所用的导电热塑性复合材料3为直径1.75mm的商用3d打印耗材,其以聚乳酸(pla)、丙烯腈-丁二烯-苯乙烯共聚合物(abs)等为基体,均匀掺入6wt%~10wt%导电微粒,如碳纳米管、石墨烯、炭黑、纳米银颗粒等。

51.上述步骤2打印的两条平行的连续碳纤维、导电热塑性复合材料电极,打印复合电极间隔2mm~3mm,在壳体1外预留10mm~20mm复合电极用于接线,其打印路径包括但不限于蛇形、螺旋形。

52.上述步骤4所用的凝胶电解质4以聚乙烯醇(pva)为基体,加入强酸溶液(如h2so4,hno3,h3po4),强碱溶液(如naoh,koh)或中性溶液(licl,na2so4,kcl)。制备pva-hno3凝胶电解质4过程:将2g65%硝酸,2gpva聚合物20ml去离子水混合,在90℃搅动状态下直至溶液变为成均一透明。

53.实施例3

54.如图7和8所示,在制备单个超级电容器单元完成后,可在上壳体101表面重复打印步骤打印多个层叠超级电容器单元,然后将各超级电容器单元用导线串联或并联,实现多个超级电容器单元串联/并联使用。

55.本发明的具体实施过程如下:

56.1.预处理连续碳纤维:

57.为了提高碳纤维表面浸润性,使导电热塑性复合材料3与碳纤维充分接触,提前对连续碳纤维2表面的上浆剂进行处理,然后活化碳纤维。将碳纤维浸泡在丙酮溶液中加热(70℃~80℃)回流24h,然后,将碳纤维置于65%硝酸中活化2h,酸化温度为80℃,取出放置于干燥箱50℃干燥10h。

58.2.制备pva-hno3凝胶电解质:

59.称2gpva颗粒和2g65%硝酸溶于20ml去离子水中,在90℃的磁力搅拌器中搅拌至溶液均一透明,置于室温12h后形成pva-hno3凝胶电解质4。

60.3.3d打印制备基于连续碳纤维、导电热塑性复合材料电极的承载-储能一体化超级电容器:

61.采用三维绘图软件solidworks绘制超级电容器各部分三维模型,生成.stl文件,采用商用切片软件slic3r进行切片生成g代码。第一打印头在打印平台表面打印40mm*20mm长方形pla下壳体102,打印平台加热温度50℃,打印温度210℃,打印速度10mm/s,打印层高0.2mm,填充率100%,打印高度2mm。然后,在得到的长方形下壳体102表面,利用第二打印头分别打印连续碳纤维、导电热塑性复合材料正极和负极,第二打印头将步骤1中获得的处理活化后的连续碳纤维2与导电pla同轴打印,分别打印蛇形路径,打印速冻5mm/s,打印温度210℃,正极和负极的打印间距3mm,打印电极末端预留20mm复合电极用于接线,打印完电

极,剪断连续碳纤维2。接着,利用第一打印头在长方形下壳体102边缘打印款3mm,高1mm的封装边框103,用于密封凝胶电解质4。在封装边框103内,利用第三打印头挤出pva-hno3凝胶电解质4,将封装边框103内完全填充凝胶电解质4。最后,在利用第一打印头在封装边框103和凝胶电解质4表现打印上壳体101,完成超级电容器封装制备。制备完成后欧,酒精灯少去预留复合电极接线端表面的热塑性基体材料,连接导线。

62.本发明采用增材制造技术,制备过程简单,成本低廉,解决了超级电容器制造工艺复杂,需要单独封装的问题;通过多打印头协同增材制造的方法能够将三种增材制造方法集成在一起,实现承载-储能一体化超级电容器的个性化定制,还可以根据电容量需求和体积需求,定制特定大小规格的超级电容器,使得超级电容器的应用面更广泛。

63.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1