一种动力电池正级三元氧化物及回收盐酸的制备方法与流程

1.本发明涉及氧化物制备工艺技术领域,尤其涉及一种动力电池正级三元氧化物及回收盐酸的制备方法。

背景技术:

2.针对电池正极三元(三元氧化物、氯化钴、氯化锰)材料的生产工艺及装置,现有技术中公开有如四氧化三钴的制备方法及工艺,将含有掺杂元素离子的硝酸钴溶液与含有氨水和氢氧化钠的混合沉淀剂溶液混合,在一定条件下制得氢氧化钴沉淀,将氢氧化钴沉淀洗涤、干燥后,在500~800℃温度下煅烧得到掺杂四氧化三钴。

3.该制备工艺技术存在下述问题:

4.(1)粒度:粒度不能得到有效控制,在逆向雾化过程当中粒度将受到根部的影响,产生很大的破坏力;

5.(2)堵料现象:在材料当中容易造成混料,出料容易产生堵料,在使用耙齿生产过程当中,解决堵料问题而采用耙齿出料方式也会对设备耐腐蚀性、耐磨性、使用寿命减少及环境将会有很大影响,这也将提高对材料的要求。

技术实现要素:

6.针对上述问题,本发明提供了一种动力电池正级三元氧化物及回收盐酸的制备方法,通过预浓缩器对三元混合溶液进行浓缩,通过焙烧炉将浓缩后的三元混合溶液在-200pa炉顶压力下焙烧加热至780℃~1100℃,使得混合溶液分解成为三元氧化物和氯化氢气体,并利用循环水吸收氯化氢气体生成再生盐酸,生产工艺流程短,工艺过程稳定,给料管路不会堵塞,成本低,而且产物不会对环境造成二次污染,产品质量高,且利用混合废液作为原料制备,因此可以节能降耗,实现低碳减排的效果。

7.为实现上述目的,本发明提供了一种动力电池正级三元氧化物及回收盐酸的制备方法,包括:

8.利用精细过滤器对三元混合溶液进行过滤,再送入预浓缩器;

9.经所述预浓缩器浓缩后,将所述三元混合溶液喷洒至焙烧炉中进行焙烧加热;

10.在所述焙烧炉的炉顶压力为-200pa的条件下,采用三段式分区加热至780℃~1100℃,使得所述三元混合溶液分解为固体三元氧化物和氯化氢气体;

11.利用旋风分离器分离得到三元氧化物产品和氯化氢气体,将所述氯化氢气体输送至所述预浓缩器,与所述预浓缩器中的三元混合溶液进行热交换,实现所述三元混合溶液的浓缩;

12.将所述预浓缩器中冷却后的氯化氢气体输送至一级吸收塔,并与二级吸收塔中返排来的循环水生成盐酸。

13.在上述技术方案中,优选地,动力电池正级三元氧化物及回收盐酸的制备方法还包括:

14.将所需的三元氧化物原料分别通过计量泵和流量计按照预定量输送至溶液混合器;

15.将所述溶液混合器中的氧化物输送至搅拌罐中进行充分搅拌混合得到所述三元混合溶液;

16.将所述三元混合溶液利用三元给料循环泵输送至三元液储罐进行储存。

17.在上述技术方案中,优选地,利用预浓缩循环泵提供动力,将所述预浓缩器中浓缩后的混合溶液输送至气动给料装置,同时利用预浓缩管道过滤器在输送过程中进行过滤,利用所述气动给料装置将混合溶液由焙烧炉的进料口喷洒至所述焙烧炉中。

18.在上述技术方案中,优选地,采用三流体气雾式喷嘴、压力式喷嘴、超声雾化式喷嘴和/或离心式喷嘴将混合溶液雾化形成30-50μm的雾滴,并喷洒至所述焙烧炉中。

19.在上述技术方案中,优选地,利用呈切线布置于所述焙烧炉本体内中部至锥体不同高度的多组燃烧器,对喷洒至所述焙烧炉中的雾滴进行三段式分区燃烧加热,使得所述雾滴能够在所述焙烧炉中不同高度位置由低到高梯度加热至预设温度,从而使所述雾滴分解为固体三元氧化物和氯化氢气体。

20.在上述技术方案中,优选地,将所述预浓缩器中冷却后的氯化氢气体由所述一级吸收塔的下部逆向输入,将所述二级吸收塔中的循环水通过调节控制阀由所述一级吸收塔的上部定量喷洒进入所述一级吸收塔内,并吸收氯化氢气体生成盐酸;

21.所述一级吸收塔上部排出的氯化氢气体进入所述二级吸收塔内再次进行吸收净化,所述二级吸收塔中吸收氯化氢气体生成的含酸废水通过所述调节控制阀循环向所述一级吸收塔输送,输送量根据所要生成盐酸的浓度确定。

22.在上述技术方案中,优选地,所述二级吸收塔排出的废气通过排烟风机输送至气液分离器进行气液分离,再由废气洗涤塔进行洗涤净化后排放至大气中,洗涤水循环定量排放至所述二级吸收塔的循环罐中。

23.在上述技术方案中,优选地,脱氯后的所述三元氧化物产品输送至三元料仓中暂存,并输送至浆化罐中进行浆化,再通过磨机进行研磨和离心机进行分离后,将分离后的液体收集至水收集罐中,将分离后的固体利用干燥机进行干燥,将干燥后的固体破碎为预设粒径,得到氧化物产品,同时将破碎过程中逸散的固体颗粒氧化物产品通过收尘器进行收集。

24.在上述技术方案中,优选地,所述三元料仓的顶部设置有除尘器,所述除尘器通过风机与净化塔相连通,由所述除尘器和所述净化塔过滤逸出空气中的粉尘颗粒物。

25.与现有技术相比,本发明的有益效果为:通过预浓缩器对三元混合溶液进行浓缩,通过焙烧炉将浓缩后的三元混合溶液在-200pa炉顶压力下焙烧加热至780℃~1100℃,使得混合溶液分解成为三元氧化物和氯化氢气体,并利用循环水吸收氯化氢气体生成再生盐酸,生产工艺流程短,工艺过程稳定,给料管路不会堵塞,成本低,而且产物不会对环境造成二次污染,产品质量高,且利用混合废液作为原料制备,因此可以节能降耗,实现了低碳减排的效果。

附图说明

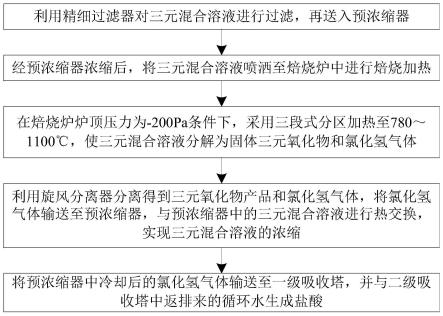

26.图1为本发明一种实施例公开的动力电池正级三元氧化物及回收盐酸的制备方法

的流程示意图;

27.图2为本发明一种实施例公开的动力电池正级三元氧化物及回收盐酸的制备方法的工艺步骤示意图;

28.图3为本发明一种实施例公开的动力电池正级三元氧化物及回收盐酸的制备装置的结构示意图;

29.图4为本发明一种实施例公开的三元液混合搅拌过程的结构示意图;

30.图5为本发明一种实施例公开的三元氧化物的产品处理过程的结构示意图。

31.图中,各组件与附图标记之间的对应关系为:

32.1、氯化钴罐;2、氯化镍罐;3、氯化锰罐;4、搅拌罐;5、三元液储罐;6、氯化钴计量泵;7、氯化镍计量泵;8、氯化锰计量泵;9、三元给料循环泵;10、三元给料泵;11、氯化钴流量计;12、氯化镍流量计;13、氯化锰流量计;14、溶液混合器;15、含量分析仪;16、孔板流量计;17、风机;18、除尘器;19、三元料仓;20、浆化罐;21、振动筛;22、离心机;23、干燥机;24、收尘器;25、破碎机;26、水收集罐;27、第二包装机;28、料仓;29、第一包装机;30、气动泵;31、清洗水给料泵;32、预浓缩器;33、预浓缩循环泵;34、预浓缩管道过滤器;35、焙烧炉;36、气动给料装置;37、焙烧炉给料泵;38、喷嘴;39、旋风分离器;40、燃烧器;41、旋转阀;42、净化塔;43、净化塔循环泵;44、一级吸收塔;45、二级吸收塔;46、排烟风机;47、废气洗涤塔。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.下面结合附图对本发明做进一步的详细描述:

35.如图1和图2所示,根据本发明提供的一种动力电池正级三元氧化物及回收盐酸的制备方法,包括:

36.利用精细过滤器对三元混合溶液进行过滤,再送入预浓缩器32;

37.经预浓缩器32浓缩后,将三元混合溶液喷洒至焙烧炉35中进行焙烧加热;

38.在焙烧炉35的炉顶压力为-200pa的条件下,采用三段式分区加热至780℃~1100℃,使得三元混合溶液分解为固体三元氧化物和氯化氢气体;

39.利用旋风分离器39分离得到三元氧化物产品和氯化氢气体,将氯化氢气体输送至预浓缩器32,与预浓缩器32中的三元混合溶液进行热交换,实现三元混合溶液的浓缩;

40.将预浓缩器32中冷却后的氯化氢气体输送至一级吸收塔44,并与二级吸收塔45中返排来的循环水生成盐酸。

41.在该实施方式中,通过预浓缩器32对三元混合溶液进行浓缩,通过焙烧炉35将浓缩后的三元混合溶液在-200pa炉顶压力下焙烧加热至780℃~1100℃,使得混合溶液分解成为三元氧化物和氯化氢气体,并利用循环水吸收氯化氢气体生成再生盐酸,生产工艺流程短,工艺过程稳定,给料管路不会堵塞,成本低,而且产物不会对环境造成二次污染,产品质量高,且利用混合废液作为原料制备,因此可以节能降耗,实现了低碳减排的效果。

42.具体地,如图3所示,利用精细过滤器对三元混合溶液进行过滤,将过滤后的三元

混合溶液送入预浓缩器32中,并用气动调节阀控制输送流量。在预浓缩器32中,三元混合溶液与来自焙烧炉35的炉气(高温氯化氢气体)直接接触进行热交换,在热交换过程中三元混合溶液中的部分水份被蒸发掉,使得三元混合溶液得到浓缩。

43.浓缩后的三元混合溶液在焙烧炉35中焙烧加热能够分解成为三元氧化物和氯化氢气体,固体的三元氧化物从焙烧炉35底部通过出料装置排出。利用立式水平双层耙齿将三元氧化物耙出,能够有效防止出料口堵塞。三元氧化物产品和氯化氢气体通过旋风分离器39进行分离,旋风分离器39与三元料仓19之间设置有旋转阀41,将三元氧化物产品输送至三元料仓19中。

44.分解得到的氯化氢气体通过旋风分离器39进行分离与除尘后再输入预浓缩器32中,与三元混合溶液进行直接接触实现热交换。

45.预浓缩器32中冷却后的氯化氢气体由一级吸收塔44下部逆向进入一级吸收塔44中,循环水从一级吸收塔44上部喷洒进入,并吸收气体中的氯化氢形成再生盐酸。

46.如图4所示,在上述实施方式中,优选地,动力电池正级三元氧化物及回收盐酸的制备方法还包括:

47.将所需的三元氧化物原料(如氯化钴、氯化镍、氯化锰和氧化铝,具体物料由所需制造的三元氧化物产品来确定)分别通过计量泵和流量计按照预定量输送至溶液混合器14;

48.将溶液混合器14中的氧化物输送至搅拌罐4中进行充分搅拌混合得到三元混合溶液;

49.将三元混合溶液利用三元给料循环泵9输送至三元液储罐5进行储存。

50.具体地,在实施过程中,采用氯化钴罐1、氯化镍罐2和氯化锰罐3,氯化钴罐1和溶液混合器14之间连接有氯化钴计量泵6和氯化钴流量计11,氯化镍罐2和溶液混合器14之间连接有氯化镍计量泵7和氯化镍流量计12,氯化锰罐3和溶液混合器14之间连接有氯化锰计量泵8和氯化锰流量计13,搅拌罐4上安装有含量分析仪15,搅拌罐4和三元储液罐之间连接有三元给料循环泵9,且三元给料循环泵9与搅拌罐4之间安装有孔板流量计16,三元储液罐上连接有三元给料泵10。

51.在上述实施方式中,优选地,利用预浓缩循环泵33提供动力,将预浓缩器32中浓缩后的混合溶液一部分循环通入预浓缩器32中,另一部分通过焙烧炉给料泵37输送至气动给料装置36,利用气动给料装置36将混合溶液由焙烧炉35的进料口喷洒至焙烧炉35中。

52.在上述实施方式中,优选地,为了更好的控制粒度及形貌,在焙烧炉35内顶部设置喷嘴38,具体地,喷嘴38采用三流体气雾式喷嘴、压力式喷嘴、超声雾化式喷嘴和/或离心式喷嘴,将浓缩后的混合溶液雾化形成30-50μm的雾滴,并喷洒至焙烧炉35中,避免喷嘴在雾化过程中容易被结晶物堵塞的问题。

53.在上述实施方式中,优选地,利用呈切线布置于焙烧炉35本体内中部至锥体不同高度的多组燃烧器40,对喷洒至焙烧炉35中的雾滴进行三段式分区燃烧加热,使得雾滴能够在焙烧炉35中由上到下飘落过程中,在不同高度位置由低到高梯度加热至预设温度,从而使雾滴分解为固体三元氧化物和氯化氢气体。具体地,采用“一体三段式”加热方式,通过三段分区温度控制,分区控制形成由低到高的温度梯度,经三层燃烧器40来实现,即雾滴从上到下飘落过程中,精准控制雾滴的温度梯度式增加到所需温度,从而得到粒度均匀和连

续一次稳定性较强的氧化物产品。

54.在上述实施方式中,优选地,将预浓缩器32中冷却后的氯化氢气体由一级吸收塔44的下部逆向输入,将二级吸收塔45中的循环水通过调节控制阀由一级吸收塔44的上部定量喷洒进入一级吸收塔44内,并吸收氯化氢气体生成盐酸;

55.一级吸收塔44上部排出的氯化氢气体进入二级吸收塔45内再次进行吸收净化,二级吸收塔45中吸收氯化氢气体生成的含酸废水通过调节控制阀循环向一级吸收塔44输送,输送量根据所要生成盐酸的浓度确定。

56.在上述实施方式中,优选地,二级吸收塔45排出的废气通过排烟风机46输送至气液分离器44进行气液分离,再由废气洗涤塔47进行洗涤净化后排放至大气中,洗涤水循环定量排放至二级吸收塔45的循环罐中。

57.如图5所示,在上述实施方式中,优选地,脱氯后的三元氧化物产品输送至三元料仓19中暂存,并经过振动筛21的筛分后输送至浆化罐20中进行浆化,在气动泵30的动力作用下输送至离心机22进行分离后,将分离后的液体收集至水收集罐26中,将分离后的固体利用干燥机23进行干燥,将干燥后的固体破碎为预设粒径,得到氧化物产品,同时将破碎过程中逸散的固体颗粒氧化物产品通过收尘器24进行收集。

58.进一步地,破碎机25出料口设置有料仓28,用于收集破碎为预设粒径的三元氧化物产品,料仓28的出口设置第一包装机29,收尘器24出料口设置有第二包装机27,用于将电池级三元氧化物成品进行加工包装。水收集罐26上设置有清洗水给料泵31,用于对收集的水进行再利用。

59.在上述实施方式中,优选地,三元料仓19的顶部设置有除尘器18,除尘器18通过风机17与净化塔42相连通,净化塔42与净化塔循环泵43相连接,由除尘器18和净化塔42过滤逸出空气中的粉尘颗粒物。

60.根据上述实施方式公开的动力电池正级三元氧化物及回收盐酸的制备方法,进一步利用控制器(例如plc控制器)分别控制装置中的各种计量泵、循环泵、流量计、分离器、离心机等,实现对整个生产过程的自动化控制。其中控制器的具体选择类型以及与各组件的连接方式为本领域常规技术手段,本领域技术人员可以根据具体需要进行设置,在此不再进行具体限定。

61.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1