一种锂电池极片的辊压分切一体机的制作方法

1.本发明涉及锂电池技术领域,尤其是指一种锂电池极片的辊压分切一体机。

背景技术:

2.极片是锂电池实现与外界进行能量交互的重要部件,通常极片的加工是需要进行刷粉、辊压和分切三个步骤的,而极片的输送则通过卷对卷机构配合导向机构、张力机构等实现。

3.在实际生产中,极片容易因传输过程中受力不均匀、辊压时受力较大而断裂,或者是放卷时需要新旧替换而导致需要进行接驳,目前的接驳技术存在以下不足:接驳是由人工实现的,接驳后的极片需要花费较大的精力与时间进入正常传输的状态,例如把接驳后的极片送入辊压机中,显然会导致生产效率的降低,严重的甚至会对生产安全造成影响。

技术实现要素:

4.本发明针对现有技术的问题提供一种锂电池极片的辊压分切一体机,能够把接驳后的极片通过手摇的方式送入辊压单元内,操作简单且安全。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.本发明提供的一种锂电池极片的辊压分切一体机,包括进料单元、辊压单元、分切单元以及收卷单元,进料单元用于上料极片,辊压单元用于对极片进行辊压,分切单元用于对经辊压后的极片进行分切,收卷单元用于对分切为多条的极片分别进行收卷,还包括接带单元,接带单元包括接驳机构和手摇式引导机构,接驳机构用于接驳极片,手摇式引导机构用于引导接驳后的极片进入辊压单元内进行辊压。

7.进一步的,所述接驳机构包括接驳台、均设置于接驳台的第一导辊、第二导辊以及接驳模组,第一导辊用于引导待接驳的极片至接驳模组,接驳模组用于把两端极片进行接驳,第二导辊用于把接驳后的极片传输至手摇式引导机构。

8.更进一步的,所述接驳模组包括接驳板、收集盒以及两个压片结构,接驳板可升降设置于接驳台,接驳板设置有落粉孔,收集盒可拆卸设置于接驳台并位于落粉孔的正下方,两个压片结构均设置于接驳板并位于落粉孔的两侧,两个压片结构分别用于把两端极片下压定位至接驳板上。

9.进一步的,所述手摇式引导机构包括手摇件、传动辊以及传动结构,手摇件经传动结构带动传动辊转动,传动辊用于粘贴极片带并带动极片带移送至辊压单元;

10.所述传动结构包括主动齿轮、传动齿轮以及传动链,手摇件用于驱动主动齿轮转动,传动齿轮安装于传动辊并与传动辊同步转动,主动齿轮经传动链传动连接传动齿轮。

11.更进一步的,所述传动结构还包括调节模组,过渡齿轮安装于调节模组,调节模组用于控制过渡齿轮来回移动以使得过渡齿轮靠近或远离传动齿轮;

12.所述调节模组包括手摇把手、丝杆、螺母以及调节座,丝杆安装于手摇把手,螺母与丝杆螺接,调节座安装于螺母,过渡齿轮转动设置于调节座。

13.进一步的,所述辊压单元包括辊压机体、上辊系、下辊系、油缸以及换辊机构,上辊系和下辊系均转动设置于辊压机体,油缸设置于辊压机体内并用于顶起下辊系;辊压机体的一侧设有换辊门,换辊机构设置于辊压机体外并正对换辊门,换辊机构用于支撑上辊系和下辊系并把上辊系和下辊系输送至辊压机体外。

14.进一步的,所述接带单元的数量为两个,两个接带单元分别设置于进料单元与辊压单元之间、辊压单元与分切单元之间,两个接带单元分别用于把接驳后的极片送入辊压单元以及送入分切单元;

15.所述辊压单元与接带单元之间还设置有拉直机构,拉直机构用于把经辊压后的极片拉直。

16.更进一步的,所述分切单元包括分切机体、均设置于分切机体的识别模组、过渡机构以及分切模组,过渡机构包括过渡转盘、转盘驱动件、压料模组以及导料模组,转盘驱动件用于驱动过渡转盘转动,过渡转盘具有两个装卷工位,装卷工位用于收卷/放卷极片,压料模组用于在装卷工位放卷时压住卷料,导料模组用于在装卷工位放卷时引导极片传输至分切模组;识别模组用于识别装卷工位所收卷的极片是否断开。

17.进一步的,所述收卷单元包括收卷转盘、转盘驱动模组、抵压模组、引导模组以及下料模组,转盘驱动模组用于驱动收卷转盘转动,收卷转盘具有两个收卷工位,抵压模组用于在收卷工位收卷极片时把收卷工位上的极片抚平,引导模组用于引导极片卷绕至收卷工位;下料模组包括第一驱动机构、第二驱动机构、下料架以及下料槽,第一驱动机构用于驱动下料架靠近或远离收卷工位,第二驱动机构用于驱动下料架沿收卷工位的轴向移动,下料槽安装于下料架,下料槽用于迫使收卷工位上的收卷轴脱离收卷工位。

18.更进一步的,所述引导模组包括第一引导气缸、第一引导件、第二引导气缸、第二引导件、第三引脚气缸、第三引导件以及安装于第三引导件的引导辊,第一引导气缸用于驱动第一引导件摆动,第二引导气缸安装于第一引导件,第二引导气缸用于驱动第二引导件摆动,第三引导气缸安装于第二引导件,第三引导件转动设置于第二引导件,第三引导气缸用于驱动第三引导件翻转;

19.第一引导件设置有若干个导向辊。

20.本发明的有益效果:本发明通过在接驳机构与辊压单元之间设置有手摇式引导机构,让工作人员在接驳极片后能够通过手摇的方式带动极片稳定进入辊压机内,保证了传输效率以及安全。

附图说明

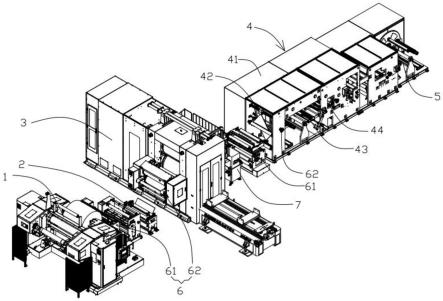

21.图1为本发明的示意图。

22.图2为本发明的侧视图。

23.图3为本发明的接驳机构的示意图。

24.图4为本发明的辊压单元的示意图。

25.图5为本发明的传动结构的示意图。

26.图6为本发明的分切单元的侧视图。

27.图7为本发明的收卷单元的侧视图。

28.图8为本发明的引导模组的示意图。

29.图9为本发明的收卷辊的示意图。

30.附图标记:1—进料单元,2—刷粉单元,3—辊压单元,4—分切单元,5—收卷单元,6—接带单元,7—拉直机构,31—辊压机体,32—上辊系,33—下辊系,34—换辊门,35—换辊机构,41—分切机体,42—识别模组,43—过渡模组,44—分切模组,51—收卷转盘,52—转盘驱动模组,53—抵压模组,54—引导模组,55—下料模组,56—收卷工位,61—接驳机构,62—手摇式引导机构,351—换辊台,352—换辊导轨,353—换辊托架,354—换辊驱动件,431—过渡转盘,432—转盘驱动件,433—压料模组,434—导料模组,435—装卷工位,531—抵料驱动件,532—抵料座,533—抵料辊,534—抵料气缸,535—抵料摆动件,541—第一引导气缸,542—第一引导件,543—第二引导气缸,544—第二引导件,545—第三引脚气缸,546—第三引导件,547—引导辊,548—导向辊,551—第一驱动机构,552—第二驱动机构,553—下料架,554—下料槽,561—辊体,562—导向结构,563—分隔结构,564—弹簧圈,565—固定套,566—活动套,567—夹块,568—隔板,611—接驳台,612—第一导辊,613—第二导辊,614—接驳模组,615—接驳板,616—收集盒,617—压片结构,618—落粉孔,621—手摇件,622—支撑轴,623—传动辊,624—传动结构,6211—摇杆,6212—转轴,6213—转盘,6241—主动齿轮,6242—传动齿轮,6243—传动链,6244—过渡齿轮,6245—调节模组,6246—手摇把手,6247—丝杆,6248—螺母,6249—调节座。

具体实施方式

31.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。以下结合附图对本发明进行详细的描述。

32.如图1至图9所示,本发明提供的一种锂电池极片的辊压分切一体机,包括进料单元1、辊压单元3、分切单元4以及收卷单元5,进料单元1用于上料极片,辊压单元3用于对极片进行辊压,分切单元4用于对经辊压后的极片进行分切,收卷单元5用于对分切为多条的极片分别进行收卷,还包括接带单元6,接带单元6包括接驳机构61和手摇式引导机构62,接驳机构61用于接驳极片,手摇式引导机构62用于引导接驳后的极片进入辊压单元3内进行辊压。

33.实际使用时,在接驳机构61与手摇式引导机构62之间具有一个刷粉单元2,用于往极片上涂上对应的粉料后再由辊压单元3进行辊压。而本发明的具体动作为:由进料单元1把极片放出,极片由刷粉单元2刷上一份粉料后,再由辊压单元3对极片进行辊压后,由分切单元4把极片分切为多条并由收卷单元5分别对多条极片进行收卷。在上述过程中,若进料单元1的极片料卷放完或极片在进入辊压单元3之前断开,则由工作人员于接驳机构61处把两段极片进行接驳,随后在接驳完毕后通过手摇式引导机构62把极片稳定地引导至进入辊压单元3内,从而让辊压动作能够正常进行。

34.由于本发明采用了手摇式引导机构让工作人员把极片稳定地输送至辊压机内,能够保证赛传输过程中极片不会发生偏移或者掉落,并让工作人员离辊压机具有一定距离的情况下进行送料,保证了稳定性和效率,以及避免安全事故的发生。

35.在本实施例中,所述接驳机构61包括接驳台611、均设置于接驳台611的第一导辊612、第二导辊613以及接驳模组614,第一导辊612用于引导待接驳的极片至接驳模组614,接驳模组614用于把两端极片进行接驳,第二导辊613用于把接驳后的极片传输至手摇式引

导机构62。

36.即前段极片由工作人员引导而经第二导辊613移动至接驳台611上,后段极片经第一刀棍而移动至接驳台611上,随后由接驳模组614进行动作,例如采用胶带把两段极片进行粘连后,再由工作人员启动手摇式引导机构62,使得极片自接驳模组614离开并沿着第二导辊613移动至辊压单元3,以达到便于接驳的效果。

37.具体的,所述接驳模组614包括接驳板615、收集盒616以及两个压片结构617,接驳板615可升降设置于接驳台611,接驳板615设置有落粉孔618,收集盒616可拆卸设置于接驳台611并位于落粉孔618的正下方,两个压片结构617均设置于接驳板615并位于落粉孔618的两侧,两个压片结构617分别用于把两端极片下压定位至接驳板615上。

38.实际使用时,该压片结构617由两个气缸以及一块压板组成,用于在接驳前把两段极片调整好姿态后,分别通过气缸驱动压板下压而实现把极片压在接驳板615上进行定位,以保证接驳过程中极片不会发生翘起或者偏移而影响接驳效果;此外,在接驳过程中极片上的粉料会部分掉落,因此本发明设有落粉孔618,用于让粉料经落粉孔618掉落在收集盒616内,在收集一定粉料后,工作人员可取出收集盒616并清理其内部的粉料,避免粉料滞留在接驳板615上而导致具有到处飘散的现象发生。

39.在本实施例中,所述手摇式引导机构62包括手摇件621、驱动辊622、传动辊623以及传动结构624,手摇件621与驱动辊622同步转动,驱动辊622经传动结构624带动传动辊623转动,传动辊623用于抵触极片带并带动极片带移送至辊压单元3;

40.实际使用时,手摇式引导机构62的动作具体为:把极片贴在传动辊623中,然后通过手摇件621经传动结构624带动传动辊623进行转动,从而让置于传动辊623上的物料被带动而往辊压机体31内的上下辊系之间移动,后续由上下辊系对极片进行辊压并带动极片移动,达到了引导物料进入辊压机体的效果。而由于本发明无需接驳也能起到引导作用,且在引导时把物料置于静止的传动辊6233而非辊压机体,因此效率更高、安全性更好。

41.在本实施例中,所述传动结构624包括主动齿轮6241、传动齿轮6242以及传动链6243,手摇件用于驱动主动齿轮6241转动,传动齿轮6242安装于传动辊623并与传动辊623同步转动,主动齿轮6241经传动链6243传动连接传动齿轮6242。

42.即本发明通过链带传动的方式,起到让主动辊带动传动辊623转动的效果,有利于提升效率;而主动齿轮6241的外径以及齿数均小于传动齿轮6242的外径以及齿数,能够减小主动辊与传动辊623之间的传动比,从而让传动辊6233的转动更稳定,保证物料不会掉落。

43.具体的,所述手摇件621包括摇杆6211以及转轴6212,转轴6212穿过主动齿轮6241后连接于驱动辊622,摇杆6211与转轴6212连接,摇杆6211用于带动转轴6212转动。该摇杆6211与转轴6212之间还具有一转盘6213,摇杆6211设置在转盘6213的非圆心位置,而转轴6212安装至转盘6213的圆心处,从而便于工作人员通过摇杆6211带动转轴6212进行转动,使得驱动更为简单。

44.此外,该转轴6212连接有以支撑辊622,主动齿轮6241安装在支撑辊622上。

45.具体的,所述传动结构624的数量为两个,两个传动结构624分别设置于主动辊的两端以及传动辊623的两端,从而让主动辊与传动辊623之间的传动更为稳定。

46.优选的,所述传动结构624还包括过渡齿轮6244,过渡齿轮6244的外径小于传动齿

轮6242的外径,过渡齿轮6244与传动齿轮6242啮合,传动链6243的两端分别绕接于主动齿轮6241以及过渡齿轮6244。

47.实际使用时,该过渡齿轮6244的外径以及齿部小于主动齿轮6241的外径和齿数,即主动齿轮6241传动之过渡齿轮6244时通过大传动比而提升了过渡齿轮6244的角速度,通过过渡齿轮6244与传动齿轮6242的啮合以减小了传动比,使得有利于让传动更为稳定。

48.优选的,所述传动结构624还包括调节模组6245,过渡齿轮6244安装于调节模组6245,调节模组6245用于控制过渡齿轮6244来回移动以使得过渡齿轮6244靠近或远离传动齿轮6242。

49.实际使用时,所述调节模组6245包括手摇把手6246、丝杆6247、螺母6248以及调节座6249,丝杆6247安装于手摇把手6246,螺母6248与丝杆6247螺接,调节座6249安装于螺母6248,过渡齿轮6244转动设置于调节座6249。即当物料被引导至进入辊压机体后,传动辊623可视为一张力控制的辊,此时无需手摇件621带动下方可保证物料进入辊压机体,即若有工作人员误触碰手摇件621时,会存在让物料受力发生变化而断裂的现象发生。因此本发明通过调节模组6245带动过渡齿轮6244进行来回移动,从而让过渡齿轮6244脱离传动齿轮6242,能够在手摇件621被误触碰的情况下避免把力传递至传动辊623,从而保证了送料动作可靠进行。

50.在本实施例中,所述辊压单元3包括辊压机体31、上辊系32、下辊系33、油缸以及换辊机构35,上辊系32和下辊系33均转动设置于辊压机体31,油缸设置于辊压机体31内并用于顶起下辊系33;辊压机体31的一侧设有换辊门34,换辊机构35设置于辊压机体31外并正对换辊门34,换辊机构35用于支撑上辊系32和下辊系33并把上辊系32和下辊系33输送至辊压机体31外。

51.具体的,该换辊机构35包括换辊台351、换辊导轨352、换辊托架353以及换辊驱动件354,换辊导轨352设置于换辊台351,换辊托架353滑动设置于换辊导轨352,换辊驱动件354用于驱动换辊托架353滑动以使得换辊托架353沿着换辊导轨352进入或离开辊压机体31,而换辊托架353则是用于托住上辊系32和/或下辊系33。

52.实际使用时,该换辊驱动件354优选由手摇件与丝杆结构构成,让工作人员通过手摇的方式驱动换辊托架353进入辊压机体31内,随后让工作人员把上辊系32与下辊系33拆离辊压机体31后,上辊系32/下辊系33会在重力作用下落在换辊托架353上,随后只需反向摇动手摇件即可让换辊托架353脱离辊压机体31,达到了安全而快速地让辊系离开辊压机体31的效果。

53.在本实施例中,所述接带单元6的数量为两个,两个接带单元6分别设置于进料单元1与辊压单元3之间、辊压单元3与分切单元4之间,两个接带单元6分别用于把接驳后的极片送入辊压单元3以及送入分切单元4;

54.所述辊压单元3与接带单元6之间还设置有拉直机构7,拉直机构7用于把经辊压后的极片拉直。

55.即在辊压后,还需要对极片进行拉直,以保证极片不弯曲后方可进行分切,从而保证分切成型的极片形状符合要求。由于在拉直极片时,存在让极片断裂的可坑,因此在辊压单元3与分切单元4之间设有接带单元6,以保证在拉断极片后能够及时接驳,便于分切动作的进行。

56.具体的,所述分切单元4包括分切机体41、均设置于分切机体41的识别模组42、过渡机构以及分切模组44,过渡机构包括过渡转盘431、转盘驱动件432、压料模组433以及导料模组434,转盘驱动件432用于驱动过渡转盘431转动,过渡转盘431具有两个装卷工位435,装卷工位435用于收卷/放卷极片,压料模组433用于在装卷工位435放卷时压住卷料,导料模组434用于在装卷工位435放卷时引导极片传输至分切模组44;识别模组42用于识别装卷工位435所收卷的极片是否断开。

57.该转盘驱动件432为常规的装置,即过渡转盘431具有两个工作,当一个工作在收卷经拉直后的极片时,另一个工位则进行放卷;该过渡转盘431的设置,用于与接驳进行配合:即当需要接驳而导致放料至拉直段动作减慢或者停机时,另一个工作继续进行放卷以保证分切与收卷单元5能够继续进行;而在放卷完毕后,只需由转盘驱动件432驱动过渡转盘431转动180

°

,即可让两个工位的位置进行对调,以使得辊压拉直动作与分切收卷动作彼此不干涉,起到了调整本发明动作节拍的效果。

58.在本实施例中,所述收卷单元5包括收卷转盘51、转盘驱动模组52、抵压模组53、引导模组54以及下料模组55,转盘驱动模组52用于驱动收卷转盘51转动,收卷转盘51具有两个收卷工位56,抵压模组53用于在收卷工位56收卷极片时把收卷工位56上的极片抚平,引导模组54用于引导极片卷绕至收卷工位56;下料模组55包括第一驱动机构551、第二驱动机构552、下料架553以及下料槽554,第一驱动机构551用于驱动下料架553靠近或远离收卷工位56,第二驱动机构552用于驱动下料架553沿收卷工位56的轴向移动,下料槽554安装于下料架553,下料槽554用于迫使收卷工位56上的收卷轴脱离收卷工位56。

59.该转盘驱动模组52为常规的结构,用于控制收卷转盘51进行转动,而使得收卷转盘51的两个收卷工位56可进行位置对调;而在收卷时,收卷工位56需要套有对应的收卷轴,让极片被分切后传输至收卷轴上进行收卷,而抵压模组53则是起到抚平作用,即把极片收卷时的气泡或者间隙进行挤压以保证极片层层紧密贴合;而引导模组54则是引导极片至收卷轴上,随着收卷轴收卷的极片增加,其外径也会增加,而引导模组54则会进行自适应的位置调整,从而保证所引导的极片以最佳姿态收卷至收卷轴上。

60.而在下料时,则由收卷转盘51翻转180

°

后,再让第一驱动机构551、控制下料架553靠近收卷工位56直至下料槽554套在收卷工位56上,随后第二驱动机构552动作而驱动下料架553沿着收卷工位56的轴向移动,从而让下料槽554施加足够的力而推动所有收卷轴进行下料,提升了下料的效率。

61.具体的,所述引导模组54包括第一引导气缸541、第一引导件542、第二引导气缸543、第二引导件544、第三引脚气缸545、第三引导件546以及安装于第三引导件546的引导辊547,第一引导气缸541用于驱动第一引导件542摆动,第二引导气缸543安装于第一引导件542,第二引导气缸543用于驱动第二引导件544摆动,第三引导气缸安装于第二引导件544,第三引导件546转动设置于第二引导件544,第三引导气缸用于驱动第三引导件546翻转;第一引导件542设置有若干个导向辊548。

62.即通过第一引导气缸541、第二引导气缸543以及第三引导气缸配合,让引导辊547能够实现在竖直面上三种路径的摆动,通过三种路径配合而达到了可靠调整引导辊547与收卷工位56之间相对姿态的效果,从而能够根据收卷工位56上极片的厚度而及时调整引导辊547的姿态,保证了极片能够以适合的姿态被引导至收卷工位56上,避免了对于极片的弯

折。

63.具体的,抵压模组53包括抵料驱动件531、抵料座532以及抵料辊533,抵料驱动件531用于驱动抵料座532摆动以靠近或远离收卷辊,抵料辊533转动设置于抵料座532,抵料辊533用于抚平收卷工位56所卷绕的极片。

64.即在收卷时,抵压模组53的抵料辊533时刻与收卷轴上的物料抵触,随着收卷轴所收卷物料的厚度增加,抵料辊533不断被推动而沿着弧线进行推动,此时抵料驱动件531随着收卷的进行而不断复位,从而让抵料辊533能够不断调整姿态以保证抵料的同时不会过度挤压物料。

65.所述抵料驱动件531包括抵料气缸534以及抵料摆动件535,抵料气缸534安装于机体,抵料摆动件535的两端分别转动连接于机体以及抵料座532,抵料气缸534的活塞杆转动连接于抵料摆动件535,抵料气缸534用于驱动抵料摆动件535摆动。

66.即抵料气缸534通过活塞杆伸缩的方式实现控制抵料摆动件535摆动的效果,使得抵料辊533通过摆动的方式沿弧线轨迹而与收卷轴抵触,并随着收卷轴收料厚度增加而不断往回退。比起直线式抵料的结构,本发明由于是摆动结构,因此对于物料的挤压更小,以避免对物料造成损伤。

67.在本实施例中,所述收卷工位56具有收卷辊,所述收卷辊包括辊体561以及多个导向结构562,多个导向结构562均设置于辊体561,相邻的导向结构562之间设置有分隔结构563,导向结构562用于插入收卷轴内并与收卷轴的内侧壁抵触。

68.即每个导向结构562分别对应定位一个收卷轴,而分隔结构563则是起到让相邻两个导向结构562之间具有间隔的效果,保证收卷时相邻的物料具有足够的距离而避免彼此粘连。

69.具体的,所述导向结构562包括若干个滚轮,滚轮以辊体561的中轴线为圆心呈环形阵列分别与辊体561,滚轮的中轴线与辊体561的中轴线垂直。在安装或拆下收卷轴时,让收卷轴沿着滚轮进行滑动,从而便于收卷轴沿着收卷辊的长度方向来回移动;而分隔结构563则是起到了限位效果,需要下料模组55施加稍大的力方可让收卷轴跨过分隔结构563而进行移动,从而保证在收卷动作中收卷轴不会沿着收卷辊的长度方向自行移动。

70.具体的,分隔结构563包括弹簧圈564、固定套565和活动套566,固定套565固定设置于辊体561,活动套566活动设置于辊体561,弹簧圈564绕设于辊体561且位于固定套565与活动套566之间,活动套566与导向结构562之间具有间隙。

71.实际使用时,分隔结构563还包括设置于活动套566与导向结构562之间的隔板568,用于让工作人员施加稍大的力方可跨过;而弹簧圈564、固定套565与活动套566配合,用于让收卷轴进行套住,并在收卷时让收卷轴可进行左右小幅度移动进行调整,达到让收卷轴可根据物料的偏移等因素进行自适应调整的效果。

72.具体的,固定套565与活动套566之间设置有夹块567,夹块567具有用于容置弹簧圈564的容槽,弹簧圈564的两侧分别抵接活动套566与固定套565,起到了对弹簧圈564进行定位的效果,保证活动套566进行偏移后能够在弹簧圈564的复位力下进行复位。

73.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变

化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1