一种固态电解质材料及其制备方法、锂离子固态电池与流程

1.本发明涉及固态电解质材料领域,具体而言,涉及一种固态电解质材料及其制备方法、锂离子固态电池。

背景技术:

2.目前,全球范围内均在加大固态电池的研发,中、日、韩在固态电池领域处于技术领先地位。在众多固态电池的相关研发项目中,长续航和高安全固态电池的研究属于重中之重,它是新能源汽车取代传统燃油汽车的关键所在。

3.固态电解质目前主要有三大技术路线,聚合物最早实现商业化但存在致命缺点,氧化物体系目前进展较快,而硫化物处于开发进度早期但潜力巨大,选择聚合物路线的以欧美企业为主,高能聚合物是未来的研发方向。国内企业较多选择氧化物路线,非薄膜型已尝试打开消费电子市场。硫化物路线受日韩企业热捧,性能好且最适配,固态电池,但同时研究难度也最大。

4.固态电解质实现导电需要依靠导电离子迁移作用,离子迁移速率越快,电解质的导电性也就越好,锂离子导体内部晶体排列的紧密程度对离子在导体内部迁移速率有重要的影响。llzo固体电解质具有较高的离子导电能力、较宽的电化学窗口、对锂金属负极较好的稳定性以及与高电位正极材料的良好界面适应性等优势,在无机固态电解质中表现出较强的竞争力。并且llzo固体电解质的立方相离子传导率较高,在实用化方面更有前景。但是,立方相的制备需要非常高的烧结温度。并且,llzo暴露在湿气中会发生li

+

/h

+

交换反应,表面生成li2co3,这会导致降低llzo对li润湿性和离子电导率。另外,尽管llzo有较高的离子传导率并且对锂金属稳定,但由材料本身质地坚硬导致的界面不匹配问题仍然限制着石榴石型固态电解质的发展。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的主要目的在于提供一种固态电解质材料及其制备方法、锂离子固态电池,以解决现有技术中固态电解质材料难以兼顾高离子电导率、低烧结温度、良好的加工性能、以及良好的稳定性和安全性的问题。

7.为了实现上述目的,根据本发明的一个方面,提供了一种固态电解质材料,其经由改性材料与li7la3zr2o

12

进行原位复合及al掺杂形成,其中改性材料为al-si3n

4-al2o3。

8.为了实现上述目的,根据本发明的一个方面,提供了一种固态电解质材料的制备方法,其包括以下步骤:

9.s1,分别称取锂源、镧源和锆源,并分散于醇溶液中,加入螯合剂,进行第一热处理,得到锂镧锆氧前驱体溶胶;

10.s2,按照摩尔比为(1.4~1.8):1:1分别称取al粉、si3n4和al2o3,并分散于醇溶液中,加入酚醛树脂,然后进行球磨、干燥、预烧,得到al-si3n

4-al2o3前驱体;

11.s3,将al-si3n

4-al2o3前驱体与锂镧锆氧前驱溶胶混合,其次进行第二热处理,得到凝胶;

12.s4,将凝胶进行煅烧,冷却后研磨,然后在保护气氛下退火,得到固态电解质材料。

13.进一步地,步骤s1中,按照li:la:zr的元素摩尔比为(7~7.35):3:2分别称取锂源、镧源和锆源。

14.进一步地,al-si3n

4-al2o3前驱体与锂镧锆氧前驱溶胶的重量之比为(1~5):100。

15.进一步地,s4中,煅烧在空气气氛下进行;

16.优选地,煅烧的温度为850~950℃,时间为5~10h。

17.进一步地,s4中,退火的温度为1100~1300℃,时间为3~5h。

18.进一步地,第一热处理的温度为60~80℃,时间为4~10h;优选第二热处理的温度为60~90℃,时间为4~10h。

19.进一步地,s1中,锂源包括碳酸锂、氢氧化锂、硝酸锂中的至少一种;和/或镧源包括氧化镧、氢氧化镧、硝酸镧中的至少一种;和/或锆源包括氧化锆、氢氧化锆中的至少一种。

20.进一步地,s1中,锂源、镧源、锆源的总重量与醇溶液的重量之比为1:(1~2)。

21.进一步地,s1中,螯合剂包括乙二胺四乙酸、草酸、柠檬酸的至少一种;

22.优选地,螯合剂与锂源的重量之比为(0.1~0.2):1。

23.进一步地,s2中,酚醛树脂与al粉的重量之比为(0.5~0.7):1。

24.进一步地,s2中,预烧在保护性气氛下进行;

25.优选地,预烧的温度为700~900℃,时间为2~6h。

26.根据本发明的另一方面,提供了一种锂离子固态电池,包括固态电解质,其固态电解质为上述的固态电解质材料组成,或固态电解质为上述的制备方法制备得到的固态电解质材料组成。

27.应用本发明的技术方案,提供了一种al-si3n

4-al2o3复合、al掺杂改性的锂镧锆氧固态电解质材料。在该固态电解质材料中,部分的al-si3n

4-al2o3在llzo的表面上实现了原位复合,且al形成对llzo的掺杂后,使其更容易从四方相转为高离子电导率的立方相,并且降低了烧结温度、易于加工。与此同时,llzo的致密度也得到提高、抑制了llzo暴露在湿气中而生成li2co3的现象,并进一步提高了其离子电导率。al掺杂改性与al-si3n

4-al2o3复合改性相结合,更加有利于降低llzo电解质片的活化能,提高锂离子的传输速率,实现优异的综合性能。除此之外,本发明提供的固态电解质材料示差扫描量热峰值温度明显提高,从而表明改性的llzo材料具有更好的热稳定性和安全性,更适宜用作锂离子固态电池的电解质。

具体实施方式

28.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

29.为了解决如前所述的现有技术中存在问题,根据本发明的一方面提供了一种固态电解质材料。该固态电解质材料经由改性材料与li7la3zr2o

12

进行原位复合及al掺杂形成,其中所述改性材料为al-si3n

4-al2o3。

30.在该固态电解质材料中,部分的al-si3n

4-al2o3在llzo的表面上实现了原位复合,且al形成对llzo的掺杂后,使其更容易从四方相转为高离子电导率的立方相,并且降低了烧结温度、易于加工。与此同时,llzo的致密度也得到提高、抑制了llzo暴露在湿气中而生成li2co3的现象,并进一步提高了其离子电导率。al掺杂改性与al-si3n

4-al2o3复合改性相结合,更加有利于降低llzo电解质片的活化能,提高锂离子的传输速率,实现优异的综合性能。除此之外,本发明提供的固态电解质材料示差扫描量热峰值温度明显提高,从而表明改性的llzo材料具有更好的热稳定性和安全性,更适宜用作锂离子固态电池的电解质。

31.根据本发明的另一方面,提供了一种固态电解质材料的制备方法,该制备方法包括以下步骤:s1,分别称取锂源、镧源、锆源,并分散于醇溶液中,加入螯合剂,进行第一热处理,得到锂镧锆氧前驱体溶胶;s2,按照摩尔比为(1.4~1.8):1:1分别称取al粉、si3n4、al2o3,并分散于醇溶液中,加入酚醛树脂,然后进行球磨、干燥、预烧,得到al-si3n

4-al2o3前驱体;s3,将al-si3n

4-al2o3前驱体与锂镧锆氧前驱溶胶混合,其次进行第二热处理,得到凝胶;s4,将凝胶进行煅烧,冷却后研磨,然后在保护气氛下退火,得到固态电解质材料。

32.根据上述的制备方法,本发明制备得到了一种固态电解质材料。本发明采用溶胶-凝胶法实现llzo材料的改性,一方面可以稳定llzo材料,另一方面也能够使llzo的孔洞和缝隙较少,从而进一步提升了锂离子导体的离子电导率。

33.为了进一步改善llzo的结晶性能,在一种优选的实施方式中,步骤s2中,步骤s1中,按照li:la:zr的元素摩尔比为(7~7.35):3:2分别称取锂源、镧源和锆源。优选上述的锂镧锆比,更加有利于获得具有更高的离子电导率的llzo材料。

34.为了进一步提升改性llzo的综合性能,在一种优选的实施方式中,al-si3n

4-al2o3前驱体与锂镧锆氧前驱溶胶的重量之比为(1~5):100。优选上述的比例,更有利于al掺杂和al-si3n

4-al2o3原位改性协同作用,进而提高llzo材料的电学性能。

35.在一种优选的实施方式中,步骤s4中,煅烧在空气气氛下进行;优选地,煅烧的温度为850~950℃,时间为5~10h。优选上述的煅烧条件,可以使部分al粉在煅烧过程中在llzo的表面形成致密的氧化铝,同时也能够使llzo在煅烧过程中晶体排列更加紧密,从而加快其离子迁移速度,使其具有更优异的电性能。

36.为了进一步提升固态电解质材料的性能,在一种优选的实施方式中,步骤s4中,退火的温度为1100~1300℃,时间为3~5h。优选上述退火工艺的条件,可以使锂离子导体的内部晶体排列更加致密,从而更好地提升其离子电导率。

37.出于使溶胶-凝胶法制备改性llzo的过程反应更加充分的目的,在一种优选的实施方式中,第一热处理的温度为60~80℃,时间为4~10h;优选第二热处理的温度为60~90℃,时间为4~10h。

38.在实际的操作中,优选地,上述的热处理均在水浴环境下进行。

39.锂源、镧源、锆源可为本领域技术人员熟知的类型,但出于更好地制备得到前驱体的目的,优选地,步骤s1中,锂源包括碳酸锂、氢氧化锂、硝酸锂中的至少一种;和/或镧源包括氧化镧、氢氧化镧、硝酸镧中的至少一种;和/或锆源包括氧化锆、氢氧化锆中的至少一种。

40.为了使溶胶中锂源、镧源、锆源与醇的比例更适于发生溶胶-凝胶反应,在一种优选的实施方式中,步骤s1中,锂源、镧源、锆源的总重量与醇溶液的重量之比为1:(1~2)。

41.为了使溶胶-凝胶反应发生更为充分,优选地,步骤s1中,螯合剂包括乙二胺四乙酸、草酸、柠檬酸的至少一种;优选地,螯合剂与锂源的重量之比为(0.1~0.2):1。优选上述螯合剂,更有利于在该步骤中形成均匀的溶胶。

42.为了更好地制备al-si3n

4-al2o3前驱体,在一种优选的实施例中,步骤s2中,酚醛树脂与al粉的重量之比为(0.5~0.7):1。

43.出于避免al-si3n

4-al2o3前驱体在预烧过程中被氧化的目的,在一种优选的实施例中,步骤s2中,预烧在保护性气氛下进行;优选地,预烧的温度为700~900℃,时间为2~6h。

44.在实际的操作中,上述保护性气氛优选为氮气、氩气等不与al-si3n

4-al2o3前驱体发生反应的惰性气体。

45.在实际的操作中,上述球磨的条件优选为200~500rpm,球磨的时间优选为2~6h;上述干燥的条件优选为60~100℃,干燥的时间优选为4~8h。

46.在实际的操作中,优选地,上述醇溶液为无水乙醇。

47.根据本发明的又一方面,提供了一种锂离子固态电池,包括固态电解质,该固态电解质为上述的固态电解质材料组成,或固态电解质为上述的制备方法制备得到的固态电解质材料组成。将根据本发明制备得到的固态电解质材料应用于锂离子固态电池中,能够有效地解决现有技术中固态电解质材料难以兼顾高离子电导率、低烧结温度、良好的加工性能、以及良好的稳定性和安全性的问题。

48.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

49.实施例1

50.一种固态电解质材料的制备与改性方法,其特征在于:包括以下步骤:

51.s1、锂镧锆氧前驱体溶胶制备:按li:la:zr的元素摩尔比为7:3:2称取碳酸锂、氧化镧、氧化锆,并分散在无水乙醇溶液中,其中碳酸锂、氧化镧、氧化锆的总质量与无水乙醇的质量之比为1:1,加入乙二胺四乙酸,其中,乙二胺四乙酸与碳酸锂的质量之比为0.1:1,在搅拌条件,60℃下水浴2h得到溶胶;

52.s2、al-si3n

4-al2o3前驱体制备:按化学计量比1.4:1:1称取铝粉al、氮化硅s3n4、氧化铝al2o3,并分散在无水乙醇中,加入酚醛树脂,其中,酚醛树脂与铝粉的质量之比为0.5:1,进行200rpm球磨2h,60℃干燥4h,高纯氩气下700℃预烧2h得到al-si3n

4-al2o3前驱体;

53.s3、将s2的al-si3n

4-al2o3前驱体加入到s1的锂镧锆氧前驱体溶胶中,其中,al-si3n

4-al2o3前驱体与锂镧锆氧前驱体溶胶的质量之比为1:100,在搅拌条件下,60℃水浴4h得到凝胶;

54.s4、将s3得到的凝胶在空气气氛,850℃恒温煅烧5h,冷却后取出研磨,高纯氩气气氛中,1100℃保温退火3h,得到al-si3n

4-al2o3原位复合改性,al掺杂改性的锂镧锆氧固态电解质材料。

55.需要说明的是,本实施例中以及后续实施例中用阿基米德排水法,用电子天平测量其前后的质量,以此来测定样品的实际密度,从而计算致密度;而将固态电解质材料制成待测圆片样品,利用电化学工作站,记录不同响应频率的交流阻抗,分析反应时间常数存在差异的不同的电极过程,通过拟合、分析、计算得出材料的离子电导率。而示差扫描量热峰

值温度脱锂正极在室温至400℃,升温速率,10℃/min;气氛:压缩空气下测试的。

56.实施例2

57.一种固态电解质材料的制备与改性方法,其特征在于:包括以下步骤:

58.s1、锂镧锆氧前驱体溶胶制备:按li:la:zr的元素摩尔比为7.1:3:2称取氢氧化锂、氢氧化镧、氢氧化锆,并分散在无水乙醇溶液中,其中氢氧化锂、氢氧化镧、氢氧化锆的总质量与无水乙醇的质量之比为1:1.2,加入草酸,其中,草酸与氢氧化锂的质量之比为0.12:1在搅拌条件,65℃下水浴2h得到溶胶;

59.s2、al-si3n

4-al2o3前驱体制备:按化学计量比1.5:1:1称取铝粉al、氮化硅s3n4、氧化铝al2o3,并分散在无水乙醇中,加入酚醛树脂,其中,酚醛树脂与铝粉的质量之比为0.55:1,进行250rpm球磨4h,70℃干燥5h,高纯氩气下750℃预烧3h得到al-si3n

4-al2o3前驱体;

60.s3、将s2的al-si3n

4-al2o3前驱体加入到s1的锂镧锆氧前驱体溶胶中,其中,al-si3n

4-al2o3前驱体与锂镧锆氧前驱体溶胶的质量之比为2:100,在搅拌条件下,70℃下,水浴5h得到凝胶;

61.s4、将s3得到的凝胶在空气气氛,870℃恒温煅烧6h,冷却后取出研磨,高纯氮气气氛中,1150℃保温退火3h,得到al-si3n

4-al2o3原位复合改性,al掺杂改性的锂镧锆氧固态电解质材料。

62.实施例3

63.一种固态电解质材料的制备与改性方法,其特征在于:包括以下步骤:

64.s1、锂镧锆氧前驱体溶胶制备:按li:la:zr的元素摩尔比为7.2:3:2称取氢氧化锂、硝酸镧、氢氧化锆,并分散在无水乙醇溶液中,其中氢氧化锂、硝酸镧、氢氧化锆的总质量与无水乙醇的质量之比为1:1.5,加入柠檬酸,其中,柠檬酸与氢氧化锂的质量之比为0.15:1在搅拌条件70℃下水浴2h得到溶胶;

65.s2、al-si3n

4-al2o3前驱体制备:按化学计量比1.6:1:1称取铝粉al、氮化硅s3n4、氧化铝al2o3,并分散在无水乙醇中,加入酚醛树脂,其中,酚醛树脂与铝粉的质量之比为0.6:1,进行350rpm球磨6h,80℃干燥6h,高纯氮气下400℃预烧4h得到al-si3n

4-al2o3前驱体;

66.s3、将s2的al-si3n

4-al2o3前驱体加入到s1的锂镧锆氧前驱体溶胶中,其中,al-si3n

4-al2o3前驱体与锂镧锆氧前驱体溶胶的质量之比为3:100,在搅拌条件下,70℃下,水浴7h得到凝胶;

67.s4、将s3得到的凝胶在空气气氛,800℃恒温煅烧7.5h,冷却后取出研磨,高纯氩气气氛中,1200℃保温退火4h,得到al-si3n

4-al2o3原位复合改性,al掺杂改性的锂镧锆氧固态电解质材料。

68.实施例4

69.一种固态电解质材料的制备与改性方法,其特征在于:包括以下步骤:

70.s1、锂镧锆氧前驱体溶胶制备:按li:la:zr的元素摩尔比为7:3:2称取硝酸锂、氧化镧、氢氧化锆,并分散在无水乙醇溶液中,其中硝酸锂、氧化镧、氢氧化锆的总质量与无水乙醇的质量之比为1:1.1,加入柠檬酸,其中,柠檬酸与硝酸锂的质量之比为0.18:1,在搅拌条件,75℃下水浴2h得到溶胶;

71.s2、al-si3n

4-al2o3前驱体制备:按化学计量比1.7:1:1称取铝粉al、氮化硅s3n4、氧化铝al2o3,并分散在无水乙醇中,加入酚醛树脂,其中,酚醛树脂与铝粉的质量之比为0.65:

1,进行400rpm球磨4h,90℃干燥5h,高纯氩气下850℃预烧5h得到al-si3n

4-al2o3前驱体;

72.s3、将s2的al-si3n

4-al2o3前驱体加入到s1的锂镧锆氧前驱体溶胶中,其中,al-si3n

4-al2o3前驱体与锂镧锆氧前驱体溶胶的质量之比为4:100,在搅拌条件下,85℃下,水浴6h得到凝胶;

73.s4、将s3得到的凝胶在空气气氛,900℃恒温煅烧7h,冷却后取出研磨,高纯氮气气氛中,1250℃保温退火5h,得到al-si3n

4-al2o3原位复合改性,al掺杂改性的锂镧锆氧固态电解质材料。

74.实施例5

75.一种固态电解质材料的制备与改性方法,其特征在于:包括以下步骤:

76.s1、锂镧锆氧前驱体溶胶制备:按li:la:zr的元素摩尔比为7.25:3:2称取硝酸锂、氢氧化镧、氢氧化锆,并分散在无水乙醇溶液中,其中硝酸锂、氢氧化镧、氢氧化锆的总质量与无水乙醇的质量之比为1:1.7,加入草酸,其中,草酸与硝酸锂的质量之比为0.17:1,在搅拌条件,67℃下水浴2h得到溶胶;

77.s2、al-si3n

4-al2o3前驱体制备:按化学计量比1.7:1:1称取铝粉al、氮化硅s3n4、氧化铝al2o3,并分散在无水乙醇中,加入酚醛树脂,其中,酚醛树脂与铝粉的质量之比为0.6:1,进行400rpm球磨6h,80℃干燥7h,高纯氩气下850℃预烧4h得到al-si3n

4-al2o3前驱体;

78.s3、将s2的al-si3n

4-al2o3前驱体加入到s1的锂镧锆氧前驱体溶胶中,其中,al-si3n

4-al2o3前驱体与锂镧锆氧前驱体溶胶的质量之比为4:100,在搅拌条件下,80℃下,水浴8h得到凝胶;

79.s4、将s3得到的凝胶在空气气氛,870℃恒温煅烧7.5h,冷却后取出研磨,高纯氮气气氛中,1250℃保温退火4h,得到al-si3n

4-al2o3原位复合改性,al掺杂改性的锂镧锆氧固态电解质材料。

80.实施例6

81.一种固态电解质材料的制备与改性方法,其特征在于:包括以下步骤:

82.s1、锂镧锆氧前驱体溶胶制备:按li:la:zr的元素摩尔比为7.35:3:2称取硝酸锂、硝酸镧、氢氧化锆,并分散在无水乙醇溶液中,其中硝酸锂、硝酸镧、氢氧化锆的总质量与无水乙醇的质量之比为1:2,加入柠檬酸,其中,柠檬酸与锂源的质量之比为0.2:1在搅拌条件,80℃下水浴2h得到溶胶;

83.s2、al-si3n

4-al2o3前驱体制备:按化学计量比1.8:1:1称取铝粉al、氮化硅s3n4、氧化铝al2o3,并分散在无水乙醇中,加入酚醛树脂,其中,酚醛树脂与铝粉的质量之比为0.7:1,进行500rpm球磨10h,100℃干燥8h,高纯氮气下900℃预烧6h得到al-si3n

4-al2o3前驱体;

84.s3、将s2的al-si3n

4-al2o3前驱体加入到s1的锂镧锆氧前驱体溶胶中,其中,al-si3n

4-al2o3前驱体与锂镧锆氧前驱体溶胶的质量之比为5:100,在搅拌条件下,90℃下,水浴10h得到凝胶;

85.s4、将s3得到的凝胶在空气气氛,950℃恒温煅烧5-10h,冷却后取出研磨,高纯氩气、高纯氮气气氛中,1300℃保温退火5h,得到al-si3n

4-al2o3原位复合改性,al掺杂改性的锂镧锆氧固态电解质材料。

86.对比例1

87.s1、锂镧锆氧前驱体溶胶制备:按li:la:zr的元素摩尔比为7.2:3:2称取氢氧化

锂、硝酸镧、氢氧化锆,并分散在无水乙醇溶液中,其中氢氧化锂、硝酸镧、氢氧化锆的总质量与无水乙醇的质量之比为1:1.5,加入柠檬酸,其中,柠檬酸与氢氧化锂的质量之比为0.15:1在搅拌条件70℃下水浴9h得到凝胶;将得到的凝胶在空气气氛,800℃恒温煅烧7.5h,冷却后取出研磨,高纯氩气气氛中,1200℃保温退火4h,得到未改性的锂镧锆氧固态电解质材料。

88.对比例2

89.s1、锂镧锆氧前驱体溶胶制备:按li:la:zr的元素摩尔比为7.2:3:2称取氢氧化锂、硝酸镧、氢氧化锆,并分散在无水乙醇溶液中,其中氢氧化锂、硝酸镧、氢氧化锆的总质量与无水乙醇的质量之比为1:1.5,加入柠檬酸,其中,柠檬酸与氢氧化锂的质量之比为0.15:1在搅拌条件70℃下水浴2h得到溶胶;

90.s2、al-si3n

4-al2o3前驱体制备:按化学计量比1:1:1称取铝粉al、氮化硅s3n4、氧化铝al2o3,并分散在无水乙醇中,加入酚醛树脂,其中,酚醛树脂与铝粉的质量之比为0.6:1,进行350rpm球磨6h,80℃干燥6h,高纯氮气下400℃预烧4h得到al-si3n

4-al2o3前驱体;

91.s3、将s2的al-si3n

4-al2o3前驱体加入到s1的锂镧锆氧前驱体溶胶中,其中,al-si3n

4-al2o3前驱体与锂镧锆氧前驱体溶胶的质量之比为3:100,在搅拌条件下,70℃下,水浴7h得到凝胶;

92.s4、将s3得到的凝胶在空气气氛,800℃恒温煅烧7.5h,冷却后取出研磨,高纯氩气气氛中,1200℃保温退火4h,得到al-si3n

4-al2o3原位复合改性的锂镧锆氧固态电解质材料。

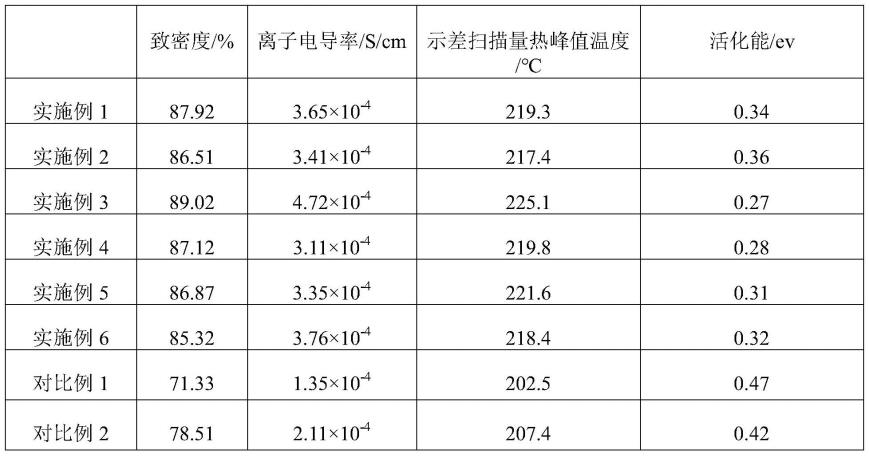

93.实施例1~6与对比例1~2的测试数据如表1所示。

94.表1

[0095][0096]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0097]

按照本发明中优选的工艺参数实施的实施例3制备得到的al-si3n

4-al2o3原位复合,al掺杂改性的llzo材料致密度为89.02%、离子电导率为4.72

×

10-4

s/cm,示差扫描量热峰值温度为225.1℃,活化能仅为0.27ev,明显优于未改性的锂镧锆氧固态电解质材料(对比例1)及对比未掺杂过量al的al-si3n

4-al2o3原位复合改性的锂镧锆氧固态电解质材料

(对比例2),且其在本发明所列举的实施例中具有最优性能。总之,应用本发明的技术方案实现了致密度、离子电导率、示差扫描量热峰值温度(热稳定性)、活化能等综合性能的提升。

[0098]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1