一种催化剂涂布膜及其制备方法与应用与流程

本发明涉及燃料电池领域,具体涉及一种催化剂涂布膜及其制备方法与应用。

背景技术:

1、膜电极是燃料电池的核心组件,其耐久性等性能很大程度取决于ccm(催化剂涂布膜)中催化层的结构,尤其是阴极催化层的结构。将膜电极催化层,特别是阴极催化层,在结构上进行分层设计或在材料上进行梯度化设计可以优化其内的传质过程、质子传递过程等,如专利cn108063267a,cn103367768a,cn103165915a,cn1612381a等。双层或更多层结构的催化层通常通过在质子交换膜上直接叠次喷涂,或在ptfe(聚四氟乙烯)上喷涂两层或更多层后转印至质子交换膜上而制得。但是喷涂技术生产速度较慢,效率较低,不适合大规模生成应用,而且对浆料的粒径、粘度和固含量的要求都比较高,如催化剂粒径通常要较小,粘度和固含量要较低,才能有效喷涂,而浆料的性质对其形成的催化层结构有决定性的作用,因此采用喷涂技术对催化层的结构设计有较大的限制,此外采用连续喷涂的方式通常会使前一层的结构影响后一层的结构,不利于设计独立的两层或更多层结构的催化层。也有现有技术通过在质子交换膜上涂布第一催化层,在ptfe上涂布第二催化层,再将第二催化层转印到第一催化层来制备两层结构的催化层,这种方法虽然可以实现大规模的工业生产,但因转印过程中两层催化层的表面要相对,而催化层表面通常不平整,转印上去的第二层与第一层之间容易形成大的孔隙,导致界面阻抗增加,第一层与第二层之间结合不牢固,同时制备过程也相当繁琐,制备效率不高。

2、采用狭缝涂布方式制备催化层具有涂布速度快,控制精确,涂布效果好,能实现连续化生产等优点,已在锂电池领域广泛应用,近年来在燃料电池领域也逐步应用。目前,在锂电池领域,应用狭缝涂布制备两层或更多层结构的电极比较常见,但在燃料电池领域却未有应用狭缝涂布制备两层或更多层结构的催化层。需要指出的是,虽然燃料电池的膜电极催化层的多层结构的制备和锂电池极片复合结构的制备形式上相近,但实际需克服的困难完全不一样。首先,燃料电池膜电极涂布的基材是全氟磺酸树脂交换膜,这种高分子膜在吸水、吸醇后会发生明显的溶胀(即在厚度、长度和宽度方向都会发生尺寸变化);锂电池的集流体通常采用金属箔片,比如铝箔,这种材料相对稳定,不会发生溶胀。其次,燃料电池的催化层中采用的粘接剂是全氟磺酸树脂,在遇到醇、水的时候也会发生明显的形变;锂电池的浆料中采用pvdf作为粘接剂,这种物质不溶于醇和水,通常不受醇水影响。因此,在制备燃料电池膜电极的两层或更多层催化层结构时,不能简单地先涂布第一层,烘干后再涂布第二层,因为在涂布第二层催化层的时候,会导致质子交换膜溶胀、第一层催化层中的全氟磺酸树脂溶胀以及第一层催化层中的物质被第二层涂布浆料中的溶剂二次分散,从而导致原有的第一层催化层变形、脱落,不能形成良好的双层结构。

技术实现思路

1、基于现有技术存在的缺陷,本发明的目的在于提供一种催化剂涂布膜及其制备方法与应用,旨在能设计独立的双层或更多层结构的催化层,且所得双层或更多层结构的催化层结构良好,表面平整,层间无明显的间隙或孔隙,界面电阻低,制备方法简单,效率高,对所用浆料要求低。

2、为了达到上述目的,本发明提供了一种催化剂涂布膜,包括质子交换膜,所述质子交换膜包括第一表面和第二表面,所述质子交换膜的第一表面上依次设置第一催化层和第二催化层,所述第二催化层包含至少一层;

3、所述第一催化层和所述第二催化层均通过将催化剂浆料以狭缝涂布的方式涂布后烘干制得;

4、制备所述第二催化层各层所用催化剂浆料的粘度均小于150cp,溶剂介电常数均为50-75;

5、所述质子交换膜的第二表面上设有第三催化层,所述第三催化层包含至少一层。

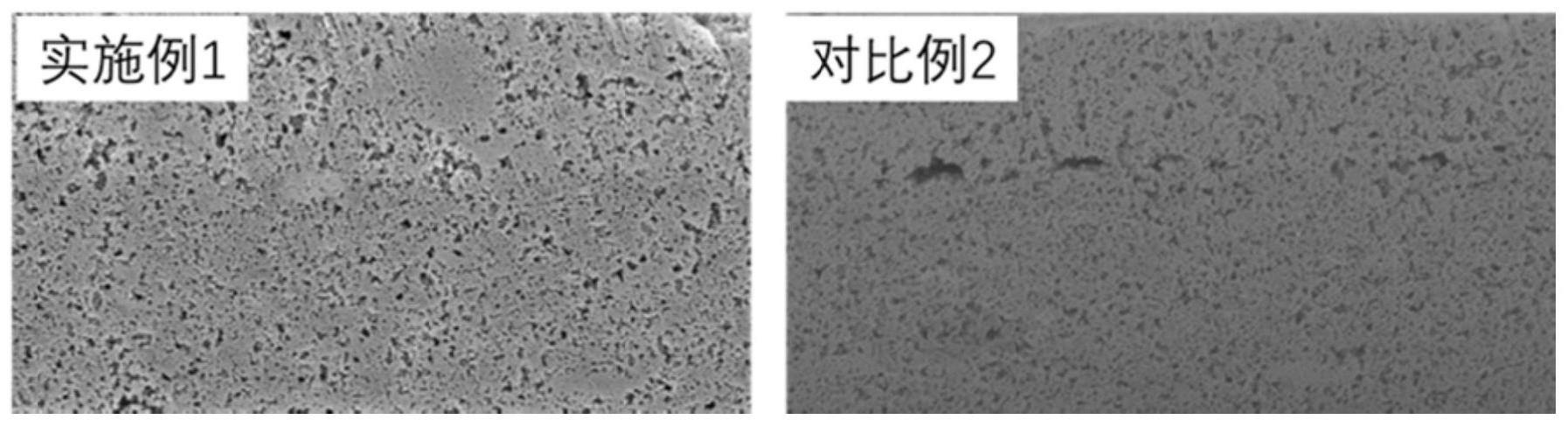

6、发明人在研究过程中发现,狭缝直涂构建双层或更多层结构的催化层是否成功的关键在于第二催化层各层所用催化剂浆料的粘度和所用催化剂浆料的溶剂介电常数。当第二催化层各层所用催化剂浆料的粘度过大时,易产生涂布不均匀的不良效果,还可能会产生拉丝。第二催化层各层所用催化剂浆料的溶剂介电常数主要影响离聚物的形态以及离聚物与催化剂之间的相互作用,进而影响第二催化层各层间以及与第一催化层间的相互作用。有文献表明溶剂的介电常数影响离聚物的形态,当介电常数较高时,离聚物的分散状态是溶液状;当介电常数较低时,离聚物容易沉淀,不易分散;当介电常数适中时,离聚物倾向形成胶体状(m.uchida,j.electrochem.soc.1995,142,463)。发明人发现当第二催化层各层所用催化剂浆料的溶剂介电常数在50-75范围内,且第二催化层各层所用催化剂浆料的粘度<150cp时,在第一催化层上涂布可以形成完好、表面平整的第二催化层,且第一催化层和第二催化层之间、以及第二催化层各层之间无明显的间隙或孔隙,界面电阻低。

7、相比在第一表面通过狭缝直涂构建单层催化层,通过狭缝直涂构建双层或更多层结构的催化层,能明显提高膜电极的性能,因为反应物在催化层中不是均匀分布的,设计多层的催化层结构可以根据反应物的分布来调整不同层中催化剂、全氟磺酸树脂的性质及含量,提高材料的利用率,同时使整个膜电极中电、热等分布均匀,防止局部过热,有利于提高膜电极的稳定性。

8、当第二催化层各层所用催化剂浆料的溶剂为混合溶剂时,按如下公式计算该浆料的溶剂介电常数:

9、ε混1/3=∑iciεi1/3;

10、其中,ci为i组分的体积分数,εi为i组分的介电常数,ε混为该浆料的介电常数。

11、所述第二催化层各层所用催化剂浆料的粘度的测试方法如下:采用流变仪进行粘度测试,根据浆料情况选择合适型号的转子,转子转速设置为250rpm,温度控制为25℃,采集时间设置为30s,测试过程中扭矩为10-90%视为数据有效。

12、出于快速大规模涂布控制的考虑,避免第二催化层浆料涂布均匀性不佳,优选地,制备所述第二催化层各层所用催化剂浆料的粘度为5-85cp。

13、制备所述第三催化层各层所用催化剂浆料可采用所述第一催化层所用催化剂浆料和/或所述第二催化层各层所用催化剂浆料,也可选用其他不同的浆料。

14、优选地,所述第一催化层和所述第二催化层属于pem(质子交换膜)燃料电池阴极催化层。

15、优选地,所述质子交换膜的材料包括全氟磺酸树脂。

16、本发明对制备所述第一催化层所用的催化剂材料及浆料的配方无特别要求,可以使用本领域任意阳极催化层材料及浆料或者阴极催化层材料及浆料,只要这些材料及浆料能够经狭缝涂布在质子交换膜上涂布得到均匀分布无裂纹的涂层结构。本发明的关键在于控制第二催化层各层所用催化剂浆料的性质,从而才能得到均匀分布无裂纹的多层催化层结构,第二催化层各层所用催化剂浆料的粘度应小于150cp,所用的混合溶剂介电常数在50-75之间,而对其材料及浆料的配方无特别要求。

17、可选地,制备所述第一催化层所用催化剂浆料和制备所述第二催化层各层所用催化剂浆料均包括催化剂、全氟磺酸树脂和溶剂,所述溶剂包括有机溶剂和水。

18、可选地,制备所述第一催化层所用催化剂浆料和制备所述第二催化层各层所用催化剂浆料中催化剂包括pt/c、ptm/c中的至少一种,其中ptm/c中的m为co、ni、cu、au、ag、ir、ru、cr、fe中的至少一种。

19、在一些具体实施例中,满足(a)-(b)条件中的至少一条:

20、(a)制备所述第一催化层所用催化剂浆料包括以下重量百分含量的组分:催化剂2.4-10%,全氟磺酸树脂0.8-8%,醇类溶剂0.5-40%,其余为水;其中第一催化层所用催化剂浆料中全氟磺酸树脂与催化剂的干重比例为1:1-0.2:1;

21、(b)制备所述第二催化层所用催化剂浆料包括以下重量百分含量的组分:催化剂3-8%,全氟磺酸树脂0.8-6%,醇类溶剂0.5-40%,其余为水;其中制备所述第二催化层所用催化剂浆料中全氟磺酸树脂与催化剂的干重比小于等于第一催化剂浆料中全氟磺酸树脂与催化剂的干重比的1.6倍。在这些实施例中,第一催化层和第二催化层形成的多层催化层结构良好,表面平整,层间无明显的间隙或孔隙。制备所述第一催化层所用催化剂浆料和制备所述第二催化层各层所用催化剂浆料中的醇类溶剂均可选自乙醇、正丁醇、叔丁醇、正丙醇、异丙醇、乙二醇中的至少一种,但不局限于此。

22、优选地,所述第二催化层各层和所述第一催化层的厚度均为0.1~30μm,铂金载量均为10~500μg/cm2。

23、可选地,所述第三催化层通过超声喷涂、静电喷涂、刮刀涂布、狭缝涂布、丝网印刷中的至少一种方式涂布而成。

24、所述第一催化层和所述第二催化剂层各层相邻层的孔结构、离聚物种类、离聚物含量、催化剂种类、催化剂含量、表面活性剂种类、表面活性剂含量、添加剂种类、添加剂含量、铂金载量、层厚度、层粗糙度、层表面疏水性中的至少一种不同。

25、所述第一催化层和所述第二催化剂层各层均为一次涂布成型。

26、第二方面,本发明提供了上述催化剂涂布膜的制备方法,包括以下步骤:

27、(1)配制制备第一催化层所用催化剂浆料和制备第二催化层各层所用催化剂浆料;

28、(2)利用制备第一催化层所用催化剂浆料和制备第二催化层各层所用催化剂浆料在质子交换膜的第一表面上涂布烘干形成第一催化层和第二催化层;

29、(3)在质子交换膜的第二表面上涂布至少一层催化层,得到催化剂涂布膜;

30、其中,步骤(2)中涂布方式均为狭缝涂布方式。

31、制备第一催化层和第二催化层时,可以先将催化剂浆料涂布烘干后再涂布下一层催化剂浆料,也可以将各层催化剂浆料同时涂布后同时烘干,还可以两种方式都采用。将各层催化剂浆料同时涂布时可采用多通道涂布模头。

32、优选地,步骤(2)的具体处理如下:将制备第一催化层所用催化剂浆料涂布在质子交换膜的第一表面上,烘干,形成第一催化层,再将制备第二催化层所用的各催化剂浆料依次经涂布和烘干,形成第二催化层。

33、优选地,步骤(2)中烘干温度控制在60-150℃。

34、第三方面,本发明提供了一种膜电极或燃料电池,包括上述催化剂涂布膜。

35、相比现有技术,本发明的有益效果在于:

36、(1)本发明通过控制第二催化层各层所用催化剂浆料的粘度均小于150cp,溶剂介电常数均为50-75,确保在第一催化层上涂布能够形成完好、表面平整的第二催化层,且第一催化层和第二催化层之间、以第二催化层各层之间无明显的间隙或孔隙,界面电阻低。

37、(2)本发明采用狭缝涂布方式来制备第一催化层和第二催化层,涂布速度快,效率高,利于规模化制备膜电极,而且狭缝涂布对浆料性质限制少,更能按照设计制备理想的催化层结构。

- 还没有人留言评论。精彩留言会获得点赞!