一种干燥装置和抛光系统的制作方法

1.本实用新型涉及半导体集成电路制造领域,特别涉及一种干燥装置和抛光系统。

背景技术:

2.在半导体领域,通常利用化学机械研磨(cmp)工艺对晶圆进行抛光。在12 寸晶圆抛光清洗工艺中,抛光后干燥的方式一般分为三大类:离心旋转干燥(spindry)、红外线提拉干燥(infrared drying,ir dry)、异丙醇(ipa)喷淋提拉干燥,其中,ipa喷淋提拉干燥是比较常用的干燥方式。

3.目前的ipa喷淋提拉方式设计会使用升降部件(lift pin)将晶圆慢慢地从底部顶起,以进行整面的ipa干燥,但晶圆与升降部件的接触点附近容易出现水痕残留的问题。水痕缺陷是一种常见的缺陷类型,其对芯片的良率具有较大的影响,特别是在前段抛光清洗工艺中影响较大。

技术实现要素:

4.本实用新型的目的在于提供一种干燥装置和抛光系统,能够解决晶圆与升降部件的接触点产生水痕缺陷的问题。

5.为实现上述目的,本实用新型提供了一种干燥装置,包括:升降部件,所述升降部件具有一用于承载待干燥物体的承载面,所述承载面上设置有承载面导流槽。

6.可选的,所述待干燥物体为晶圆,所述承载面位于所述升降部件的顶部并用于与所述晶圆的侧壁相接触。

7.可选的,所述承载面为弧形面。

8.可选的,所述承载面导流槽为条形凹槽且设置于所述承载面的最低点。

9.可选的,所述升降部件还具有两个斜面,两个所述斜面分别位于所述承载面的两侧并与所述承载面相接,至少一个所述斜面上设置有斜面导流槽,所述斜面导流槽与所述承载面导流槽连通。

10.可选的,所述斜面导流槽为条形凹槽且沿所述升降部件的长度方向延伸布置。

11.可选的,两个所述斜面的夹角为50

°

~90

°

。

12.可选的,所述斜面导流槽的宽度大于或者等于1.6mm,所述斜面导流槽的槽深大于或等于0.8mm。

13.可选的,所述斜面导流槽的落差大于或者等于8.3mm。

14.基于同一发明构思,本实用新型还提供一种抛光系统,包括上述任一项所述的干燥装置。

15.与现有技术相比,本实用新型的技术方案具有以下有益效果:

16.本实用新型提供的干燥装置和抛光系统,包括升降部件,所述升降部件具有一承载面,所述承载面上设置有承载面导流槽,所述承载面导流槽将所述承载面上的溶液排出,减少或者完全去除在待干燥物体边缘的水痕残留,进一步的,所述待干燥物体为晶圆,使得

晶圆的良率提高。进一步的,所述承载面设置为倒角圆弧,以防止晶圆的边缘侧滑掉片。

附图说明

17.图1是现有的升降部件与晶圆的位置示意图;

18.图2是现有的晶圆的缺陷示意图;

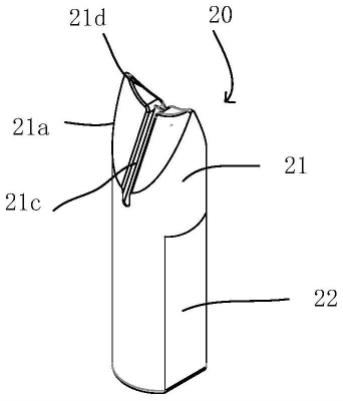

19.图3是本实用新型一实施例的干燥装置的升降部件的立体图;

20.图4是本实用新型一实施例的干燥装置的升降部件的俯视图;

21.图5是本实用新型一实施例的干燥装置的升降部件的正视图;

22.图6是本实用新型一实施例的干燥装置的升降部件的右视图;

23.图7是图5所示的干燥装置的升降部件的a-a截面图;

24.图8是使用本实用新型一实施例的干燥装置后的晶圆表面缺陷图;

25.其中,

26.10-晶圆;11-水痕缺陷;12-升降部件;

27.20-升降部件;21-承载部;22-支撑部;21a-第一斜面;21b-第二斜面;21c

‑ꢀ

斜面导流槽;21d-承载面;a-斜面导流槽的落差;b-承载面的半径;c-支撑部高度;d-承载面底部到支撑部底部的距离;e-承载面最高点到支撑部底部的距离; f-支撑部两个平面之间的距离;θ-斜面导流槽的斜角;g-支撑部两个圆弧面之间的距离;r-斜面导流槽的半径;h-斜面导流槽的槽深;i-斜面导流槽的槽宽。

具体实施方式

28.为使本实用新型的目的、优点和特征更加清楚,以下结合附图对本实用新型提出的一种干燥装置和抛光系统作进一步详细说明。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

29.发明人研究发现,现有的化学机械研磨(cmp)抛光机台采取的ipa喷淋提拉干燥方式之所以存在天然的缺陷,是因为升降部件与晶圆接触的位置即是晶圆的最低点又是升降部件的接触点,使得ipa溶液汇集在这个低点位置,造成最终出货的晶圆由于缺陷颗粒数量较高而被拒收。图1是现有的升降部件与晶圆的示意图,图2是现有的晶圆的缺陷示意图。如图1所示,现有的干燥装置中的升降部件12没有设计导流槽,溶液残留在晶圆边缘无法排走,导致了晶圆边缘出现了严重的晶圆边缘水痕缺陷11,这是因为,现有的升降部件12在最低点与晶圆10表面的接触点较大,且由于液体的张力作用易于在晶圆10最低点与升降部件12接触点形成边缘水痕缺陷11。

30.基于上述发现,发明人对大量缺陷的晶圆采用颗粒检测机进行晶圆颗粒检测,并依据颗粒分布(mapping,map)图得出颗粒聚集的位置,并根据清洗技术中采用的干燥机构原理分析出造成这个边缘颗粒缺陷的最终原因,进而通过改善升降部件的承载面导流槽减少或者彻底去除晶圆边缘水痕。具体的,本实用新型实施例提供的干燥装置,包括升降部件,所述升降部件具有一承载面,所述承载面上设置有承载面导流槽,所述承载面导流槽将所述承载面上的溶液排出,减少或者完全去除在晶圆边缘的水痕残留,使得晶圆的良率提高。进一步的,所述承载面设置为倒角圆弧,以防止晶圆的边缘侧滑掉片。

31.图3是本实用新型一实施例的干燥装置的升降部件立体图,图4是本实用新型一实

施例的干燥装置的升降部件俯视图。如图3和图4所示,干燥装置包括升降部件20和驱动装置(图中未示出),所述升降部件20具有一承载面21d,所述承载面为弧形面,所述承载面21d用于支撑所述待干燥物体,所述承载面 21d上设置有承载面导流槽,所述承载面导流槽为条形凹槽且设置于所述承载面的最低点。在本实施例中,所述待干燥物体例如是晶圆10。

32.所述干燥装置包括承载部21和支撑部22,所述承载部21用于承载晶圆10,所述承载面21d位于所述升降部件的顶部并用于与所述晶圆的侧壁相接触,所述支撑部22用于连接所述驱动装置。所述承载部21为圆柱形,所述升降部件还具有两个斜面,两个所述斜面分别位于所述承载面的两侧并与所述承载面相接,至少一个所述斜面上设置有斜面导流槽,所述斜面导流槽与所述承载面导流槽连通。在本实施例中,所述承载部21具有两个斜面,为相交的第一斜面21a 和第二斜面21b,所述承载面21d的最低点设置有承载面导流槽并至少延伸至所述第一斜面21a或者第二斜面21b上,也可以同时延伸至所述第一斜面21a 和第二斜面21b上,以形成斜面上的斜面导流槽21c;所述斜面导流槽21c和所述承载面导流槽用于排出承载面上的溶液。

33.图6是本实用新型一实施例的干燥装置的升降部件右视图。如图3、图4和图6所示,所述斜面导流槽21c沿所述承载部21的第一斜面21a和第二斜面 21b设置,第一斜面21a上的斜面导流槽与第二斜面21b上的斜面导流槽的夹角θ例如是50度~90度,也即是说,所述承载部的第一斜面21a和第二斜面21b 的夹角例如是50度~90度,斜面导流槽的夹角的作用为保持一定倾斜角度,利于水流出。所述斜面导流槽21c与所述承载面21d垂直。所述斜面导流槽21c 还可以沿所述第一斜面21a或者第二斜面21b上任一位置设置,本实施例对此不予限制。

34.图5是本实用新型一实施例的升降部件正视图;如图5所示,所述斜面导流槽的落差a例如是大于或者等于8.3mm。图7是图5所示的升降部件中a-a 截面图;如图7所示,所述斜面导流槽21c的槽体的截面例如是呈圆弧形,所述槽体的半径大于或者等于0.8mm,也就是说所述斜面导流槽的宽度大于或者等于1.6mm;所述斜面导流槽的槽深h大于或等于0.8mm。

35.请继续参考图3、图4和图5,所述承载面21d为弧形面,所述承载面21d 的半径b例如是大于或者等于5mm。所述承载面21d内呈沟槽状,防止晶圆边缘侧滑掉片。所述承载面21d与斜面导流槽21c所在的平面垂直相交。

36.请参考图3、图5和图6,所述支撑部22包括相对设置的两个圆弧面和相对设置的两个平面。两个平面之间的距离f例如是6.28mm~6.32mm,两个圆弧面之间g的直径例如是7.98mm~8.02mm。所述支撑部22的高度c例如是 16mm~17mm,换句话说,所述支撑部的高度c为所述承载部21的底部到所述支撑部22的底部的距离。所述承载面21d的底部到支撑部22的底部的距离d 例如是26.7mm~27.7mm;所述承载面21d最高点到支撑部22的底部的距离e 例如是28.2mm~29.2mm;也就是说整个升降部件20的高度例如是 28.2mm~29.2mm。

37.进一步的,所述升降部件20的材质例如是聚氨酯(poly urethane,pu)。在大气压大于或者等于140kpa时,所述升降部件20的材质的吸水率小于或者等于3%,也就是说所述升降部件的材质具有低吸水性。在温度为70℃,时间为 48h时,所述升降部件20的材质形变量δv例如是≤2%,也就是说,所述升降部件的材质具有形稳性好,所述升降部件的材质莫氏硬度大于5级,也就是说,所述升降部件的材质硬度高,所述升降部件的材质具有一定弹

性,适合晶圆接触使用。

38.本实施例还包括一种抛光系统,包括:清洗槽、液体喷淋装置、干燥装置。清洗槽,用于容纳清洗晶圆的液体。该液体可以为去离子水。液体喷淋装置,设置在清洗槽上部并位于清洗槽内的液面之下,用于在晶圆向下移动浸入液体的过程中向晶圆表面喷淋液体以对晶圆进行冲洗;具体地,液体喷淋装置包括一对相对的喷淋水管,该对喷淋水管之间限定了第一端口。干燥装置20,与液体喷淋装置平行、设置在清洗槽上部并位于清洗槽内的液面之上,用于在晶圆从液体中提升的过程中,向晶圆表面附着的弯液面区域喷射干燥气体,以使晶圆表面的附着物按照与提升方向相反的方向从晶圆表面剥离从而实现晶圆表面干燥。具体地,干燥装置包括一对相对的喷气杆,该对喷气杆之间限定了第二端口。其中,清洗槽在靠近液体喷淋装置的侧壁顶部设有溢流缺口,所述溢流缺口的位置低于干燥装置。晶圆的升降部件20,安装在清洗槽内部下方,用于支撑晶圆并通过第一端口进入清洗槽内,并使晶圆通过第二端口移出清洗槽。驱动装置,用于从液体中提升浸没于其中的晶圆。

39.本实施例还提供一种干燥方法,包括:

40.步骤s10,将潮湿的晶圆置于异丙醇(ipa)溢流去离子水(diw)槽内;

41.步骤s20,把载气导入加热的ipa液体,使高挥发性的ipa产生气态ipa 传入diw槽内;

42.步骤s30,将晶圆从溢流diw槽内缓慢拉起,将使晶圆表面的ipa浓度高于液面,这样借由ipa浓度差水滴沿所述晶圆流入升降部件的承载面导流槽内,进一步的流入diw槽内,同时ipa的高挥发性可将晶圆表面水分脱水干燥。

43.上述晶圆表面的干燥处理方法采用本实施例中干燥装置的升降部件不仅能够去除晶圆表面的水分,还能够避免晶圆表面产生水痕缺陷。

44.图8是使用本实用新型一实施例的升降部件后的晶圆表面缺陷图;如图8 所示,在抛光机台干燥时,使用本实用新型的升降部件将所述晶圆10升出水面进行ipa干燥时,由于升降部件20增加了液体斜面导流槽21c,以使在最底部的ipa残留液可以随着斜面导流槽21c下流,以实现去除晶圆边缘的水痕残留,如图8所示,进而使得晶圆边缘不会产生水痕缺陷,达到提高晶圆颗粒良率的结果。

45.综上所述,在本实用新型提供的干燥装置和抛光系统中,所述干燥装置包括升降部件,所述升降部件具有一用于承载待干燥物体的承载面,所述承载面导流槽将所述承载面上的溶液排出,减少或者完全去除在晶圆边缘的水痕残留,使得晶圆的良率提高。进一步的,所述承载面设置为弧形面,以防止晶圆的边缘侧滑掉片。

46.此外还应该认识到,虽然本实用新型已以较佳实施例披露如上,然而上述实施例并非用以限定本实用新型。对于任何熟悉本领域的技术人员而言,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的技术内容对本实用新型技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本实用新型技术方案保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1