电池及其盖板的制作方法

1.本实用新型涉及电池技术领域,特别涉及一种电池及其盖板。

背景技术:

2.目前市场上量产的动力电池盖板有一大部分占比为铆接极柱盖板,这种铆接极柱的构成主要通过,极柱和铆接块铝块的铆接配合夹持固定在盖板上,通过极柱底部再连接转接片,转接片与电芯的极耳相连。

3.现有的铆接结构主要靠极柱与铆接铝块的铆接配合,这就限制了极柱的高度,因为配合铆接的铝块在电芯的外部,一方面要承受铝巴各个方向的拉力机扭力,另一方面还要与极柱保证铆接强度,以保证密封圈的压缩,所以为了保证如上性能,铆接块的高度难以做的更低,进而导致电芯无法加高壳体去提升能量密度,同时也限制了模组的高度空间。另外,在电池内部还需要将极耳与转接片焊接,转接片与极柱再焊接,工艺复杂,且多次焊接容易产生更多的焊渣,处理麻烦,且安全隐患较多。

技术实现要素:

4.本实用新型的目的在于提供一种电池及其盖板,使得提高电池的能量密度,且工艺简单,减少安全隐患,另外电解液也不会渗入到负极柱中腐蚀负极柱。

5.为解决上述技术问题,本实用新型的实施方式提供了一种电池的盖板,包括:

6.盖板组件,所述盖板组件具有安装口;

7.负极柱,所述负极柱包括:贯穿所述安装口并与所述安装口的内壁相隔开的负极柱本体、与所述负极柱本体的底部电连接的连接底板,且所述连接底板与所述盖板组件的底面相抵;所述负极柱本体的顶面的面积大于所述安装口的面积,且所述负极柱本体的顶面覆盖所述安装口;其中,所述连接底板用于连接电池单体中电芯的极耳;以及,

8.底部密封圈,套设在所述负极柱本体的外周,且所述底部密封圈用于密封所述连接底板和所述盖板组件之间的间隙。

9.本实用新型实施方式相对于现有技术而言,负极柱本体可由上之下插入安装口中,且负极柱本体顶面面积大于安装口,从而负极柱本体的顶面可以盖板组件上表面抵住。负极柱本体的顶面又可与连接底板连接在一起,连接底板与盖板组件相抵,从而实现负极柱本体的安装固定在盖板组件上,且负极柱本体的顶面可无需通过铆接块焊接固定,外于盖板组件的顶面外的极柱本体也无需为了配合铆接块而做厚,可降低负极柱本体的高度,从而在与现有电池同样高度的电池相比,本实施例中的电池的内部空间可更高,内部容纳量更大,可提升能量密度,也节省了外部的铆接块。另外,由于连接底板的设置,极耳可与连接底板焊接,实现极耳与负极柱本体之间的电传导,可节省了现有电池中为了连接极柱与极耳的转接片,无需在转接片与极耳焊接时和将转接片焊接到极柱上时两次牵扯极耳,安装工艺上更为简单方便,减少焊渣对电池内部的影响,减低安全隐患。同时,设置底部密封圈密封连接底板和所述盖板组件之间的间隙,使得电解液无法从连接底板和所述盖板组件

之间进入到安装口中腐蚀负极柱本体,从而保证了负极柱本体的使用寿命。

10.在一实施例中,所述盖板组件包括:

11.盖板本体,所述盖板组件上开设有所述安装口;所述底部密封圈用于密封所述连接底板和所述盖板本体之间的间隙;以及,

12.顶部密封圈,套设在所述负极柱本体的外周,且设置在所述盖板本体的顶面;所述顶部密封圈用于密封所述负极柱本体和所述盖板本体之间的间隙。

13.在一实施例中,所述负极柱本体具有上下相连的第一金属材料柱体和第二金属材料柱体,所述第一金属材料柱体的硬度小于第二金属材料柱体的硬度;所述第一金属材料柱体和第二金属材料柱体的连接面不高于所述顶部密封圈的上表面,所述第一金属材料柱体和第二金属材料柱体的连接面不低于所述底部密封圈的上表面;所述第一金属材料柱体和第二金属材料柱体摩擦焊接相连。

14.在一实施例中,所述第一金属材料柱体的高度范围为1.5mm-5mm和第二金属材料柱体的高度范围为1mm-8mm。

15.在一实施例中,所述顶部密封圈具有延伸嵌入所述安装口中的延展密封部,所述延展密封部抵持在所述安装口的内壁与所述负极柱本体之间。

16.在一实施例中,所述盖板组件包括:

17.盖板本体,所述盖板本体上开设有所述安装口;以及,

18.下塑胶件,所述下塑胶件和所述底部密封圈均压持在所述盖板本体和所述连接底板之间,且所述下塑胶件套设在所述底部密封圈外;其中所述下塑胶件用于隔离所述盖板本体与所述连接底板,且所述负极柱本体贯穿所述下塑胶件连接至所述连接底板。

19.在一实施例中,所述连接底板上开设有用于所述负极柱本体插入的通孔,且所述负极柱本体的底面位于所述通孔内。

20.在一实施例中,所述负极柱本体的底面至所述连接底板的底面的距离范围为0mm-1mm。

21.在一实施例中,所述负极柱本体具有上下相连的顶部封面柱和连接柱,所述底部密封圈套设在所述连接柱上,所述连接柱贯穿所述下塑胶件连接至所述连接底板;且所述顶部封面柱覆盖所述连接柱,所述顶部封面柱的面积大于所述连接柱的面积;所述顶部封面柱的厚度范围为1.5mm-5mm。

22.在一实施例中,所述连接柱具有上下相连第一柱体部和第二柱体部;且所述第二柱体部的直径大于所述第一柱体的直径,所述底部密封圈套设在所述第一柱体部外;

23.所述通孔具有上下相连通的第一孔体和第二孔体,且所述第二孔体的孔径大于所述第一孔体的孔径;其中所述第一柱体部至少部分插入所述第一孔体,所述第二柱体部至少部分插入在所述第二孔体中。

24.在一实施例中,所述通孔还具有位于所述第二孔体下方且与所述第二孔体相连通的第三孔体,且所述第三孔体的直径大于所述第二孔体的直径。

25.在一实施例中,所述第一柱体部和所述第二柱体部同轴设置;所述第一孔体、所述第二孔体和所述第三孔体同轴设置。

26.在一实施例中,所述第二柱体部与所述连接底板铆接相连,所述第二柱体部具有嵌入在所述第二孔体内且与所述连接底板相铆接的铆接部,所述铆接部至少部分与所述连

接底板焊接相连。

27.在一实施例中,所述盖板组件还包括:设置于所述盖板本体的顶面的上塑胶件,且所述上塑胶件套设于所述负极柱本体外;

28.所述盖板本体的顶面具有用于所述上塑胶件嵌入的第一沉台,所述上塑胶件上开设有用于至少部分所述顶部封面柱嵌入的第二沉台。

29.在一实施例中,所述第一沉台为矩形,所述上塑胶件为与所述第一沉台相匹配的矩形结构;所述第二沉台为矩形,所述顶部封面柱嵌入所述第二沉台的部分为矩形结构。

30.在一实施例中,所述顶部封面柱具有由上下相连的第一封面柱体和第二封面柱体,且所述第一封面柱体的面积大于所述第二封面柱体的面积;其中,所述第二封面柱体嵌入在所述第二沉台中,所述第一封面柱体覆盖所述上塑胶件的上表面。

31.在一实施例中,所述负极柱的顶面的面积比所述负极柱的底面的面积小。

32.本实用新型另一实施例中还涉及一种电池,包括:

33.电芯;

34.壳体,所述电芯放置在所述壳体内,所述壳体的顶部开设有开口;以及,

35.如上中任意一项所述的盖板,所述盖板用于封盖所述壳体的开口。

36.在一实施例中,所述连接底板具有与所述负极柱本体相对接的对接区和所述对接区外的外拓区,且所述极耳与所述连接底板连接的区域至少部分位于所述外拓区内。

37.在一实施例中,所述极耳与所述连接底板接合的区域均位于所述外拓区内。

38.在一实施例中,所述极耳包括多层电极引出体,各所述电极引出体堆叠并焊接,在所述极耳上形成极耳焊接区;

39.所述负极柱本体的轴线在所述连接底板上的位置为第一位置,所述极耳焊接区的中心为第二位置,位于所述连接底板上远离所述盖板组件中心一侧,所述第二位置位于所述连接底板上靠近所述盖板组件中心一侧;

40.所述第一位置和所述第二位置沿所述盖板组件的长度方向不共线。

41.在一实施例中,所述极耳焊接区为长条形极柱焊接区,所述长条形极柱焊接区沿所述盖板组件的长度方向延伸;

42.其中,所述长条形极柱焊接区的长度为a,所述第一位置距离所述第二位置沿所述盖板组件宽度方向延长线的垂直距离大于或等于0.5a。

附图说明

43.图1是根据本实用新型一实施例中盖板的爆炸图;

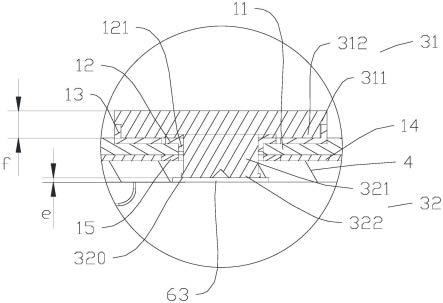

44.图2是根据本实用新型一实施例中盖板的剖视图;

45.图3是图2中a的局部放大图;

46.图4是根据本实用新型一实施例中负极柱本体的结构示意图;

47.图5是根据本实用新型一实施例中连接底板的结构示意图;

48.图6是根据本实用新型一实施例中盖板的仰视图;

49.其中,100、盖板;1、盖板组件;11、盖板本体;110、第一沉台;12、顶部密封圈;121、延展密封部;13、上塑胶件;130、第二沉台;14、下塑胶件;10、安装口;15、底部密封圈;2、连接面;3、负极柱本体;31、顶部封面柱;311、第一封面柱体;312、第二封面柱体;32、连接柱;

321、第一柱体部;322、第二柱体部;320、铆接部;4、连接底板;51、对接区;52、外拓区;6、通孔;61、第一孔体;62、第二孔体;63、第三孔体;7、极耳;71、极耳焊接区。

具体实施方式

50.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本实用新型各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

51.除非语境有其它需要,在整个说明书和权利要求中,词语“包括”和其变型,诸如“包含”和“具有”应被理解为开放的、包含的含义,即应解释为“包括,但不限于”。

52.以下将结合附图对本实用新型的各实施例进行详细说明,以便更清楚理解本实用新型的目的、特点和优点。应理解的是,附图所示的实施例并不是对本实用新型范围的限制,而只是为了说明本实用新型技术方案的实质精神。

53.在整个说明书中对“一个实施例”或“一实施例”的提及表示结合实施例所描述的特定特点、结构或特征包括于至少一个实施例中。因此,在整个说明书的各个位置“在一个实施例中”或“在一实施例”中的出现无需全都指相同实施例。另外,特定特点、结构或特征可在一个或多个实施例中以任何方式组合。

54.如该说明书和所附权利要求中所用的单数形式“一”和“所述”包括复数指代物,除非文中清楚地另外规定。应当指出的是术语“或”通常以其包括“和/或”的含义使用,除非文中清楚地另外规定。

55.在以下描述中,为了清楚展示本实用新型的结构及工作方式,将借助诸多方向性词语进行描述,但是应当将“前”、“后”、“左”、“右”、“外”、“内”、“向外”、“向内”、“上”、“下”等词语理解为方便用语,而不应当理解为限定性词语。

56.下文参照附图描述本实用新型的实施例。

57.本实用新型第一实施例涉及一种电池的盖板100。如图1、图2、图3所示,盖板100包括:盖板组件1和负极柱,盖板组件1具有安装口10,负极柱包括:贯穿安装口10并与安装口10的内壁相隔开的负极柱本体3、与负极柱本体3的底部电连接的连接底板4。连接底板4与盖板组件1的底面相抵,连接底板4用于连接电池单体中电芯的极耳。负极柱本体3的顶面的面积大于安装口10的面积,负极柱本体3的顶面并覆盖安装口10。且连接底板4为金属底板,与负极柱可通过铆接相连或焊接相连在一起。

58.如图1、图2、图3所示,在将安装极柱至盖板组件1上时,可将负极柱本体3由上之下插入安装口10中,且负极柱本体3顶面面积大于安装口10,从而极柱本体的顶面可以与盖板组件1上表面抵住。负极柱本体3的顶面又可与连接底板4连接在一起,连接底板4与盖板组件1相抵,从而实现负极柱本体3的安装固定在盖板组件1上,且负极柱本体3的顶面可无需通过铆接块焊接固定,外于盖板组件1的顶面外的负极柱本体3也无需为了配合铆接块而做厚,可降低负极柱本体3的高度,从而在与现有电池同样高度的电池相比,本实施例中的电池的内部空间可更高,内部容纳量更大,可提升能量密度,也节省了外部的铆接块。另外,由于连接底板4的设置,极耳可与连接底板4焊接,实现极耳与负极柱本体3之间的电传导,可

节省了现有电池中为了连接极柱与极耳的转接片,无需在转接片与极耳焊接时和将转接片焊接到极柱上时两次牵扯极耳,安装工艺上更为简单方便,减少焊渣对电池内部的影响,减低安全隐患。同时,设置底部密封圈15密封连接底板4和盖板组件1之间的间隙,使得电解液无法从连接底板4和盖板组件1之间进入到安装口10中腐蚀负极柱本体3,从而保证了负极柱本体3的使用寿命。

59.下面对本实施例的实现细节进行具体的说明,以下内容仅为方便理解提供的实现细节,并非实施本例的必须。

60.进一步的,如图1、图2、图3和图4所示,盖板组件1包括:盖板本体11和顶部密封圈12,盖板组件1上开设有安装口10,底部密封圈15用于密封连接底板4和盖板本体11之间的间隙。顶部密封圈12套设在负极柱本体3的外周,且设置在盖板本体11的顶面,顶部密封圈12用于密封负极柱本体3和盖板本体11之间的间隙。负极柱本体3具有上下相连的第一金属材料柱体和第二金属材料柱体,第一金属材料柱体的硬度小于第二金属材料柱体的硬度。第一金属材料柱体和第二金属材料柱体的连接面2不高于顶部密封圈12的上表面,第一金属材料柱体和第二金属材料柱体的连接面2不低于底部密封圈的上表面,第一金属材料柱体和第二金属材料柱体摩擦焊接相连。第一金属材可为铝材,第二金属材料可为铜材。

61.进一步的,第一金属材料柱体的高度c范围为1.5mm-5mm和第二金属材料柱体的高度d范围为1mm-8mm。在一些实施例中,第一金属材料柱体的高度c可为1.7mm、2mm、2.5mm、3mm、3.5mm、4mm或4.5mm中的任意两者构成的区间的范围内。第二金属材料柱体的高度d可为2mm、2.5mm、3mm、3.5mm、4mm、4.5mm、5mm、5.5mm、6mm、6.5mm、7mm或7.5mm中的任意两者构成的区间的范围内。

62.更值得一提的是,如图1、图2、图3所示,顶部密封圈12具有延伸嵌入安装口10中的延展密封部121,延展密封部121抵持在安装口10的内壁与极柱本体之间。延展密封部121将密封安装口10的内壁与极柱本体插入在安装口10中的上部分之间的间隙,也将安装口10的内壁与极柱本体插入在安装口10中的上部分相隔开。可理解的,在其他实施例中,也可无延展密封部121,顶部密封圈12部分覆盖在安装口10的上方与极柱本体的外周相抵接即可。

63.进一步的,如图1、图2、图3所示,盖板组件1包括:盖板本体11和下塑胶件14,盖板本体11上开设有安装口10,下塑胶件14和底部密封圈15均压持在盖板本体11和连接底板4之间,且下塑胶件14套设在底部密封圈15外,其中下塑胶件14用于隔离盖板本体11与连接底板4,且负极柱本体3贯穿下塑胶件14连接至连接底板4。

64.另外,如图1、图2、图3所示,连接底板4上开设有用于负极柱本体3插入的通孔6,且负极柱本体3的底面位于通孔6内。

65.进一步的,如图1、图2、图3所示,负极柱本体3的底面至连接底板4的底面的距离e范围为0mm-1mm。在一些实施例中,距离e可为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、或0.9mm中的任意两者构成的区间的范围内。

66.具体的说,如图1、图2、图3和图5所示,负极柱本体3具有上下相连的顶部封面柱31和连接柱32,底部密封圈15套设在连接柱32上,连接柱32贯穿下塑胶件14连接至连接底板4。且顶部封面柱31覆盖连接柱32,顶部封面柱31的面积大于连接柱32的面积,顶部封面柱31的厚度f范围为1.5mm-5mm。在一些实施例中,顶部封面柱31的厚度f可为1.7mm、2mm、2.5mm、3mm、3.5mm、4mm或4.5mm中的任意两者构成的区间的范围内。

67.进一步的,如图1、图2、图3和图5所示,连接柱32具有上下相连第一柱体部321和第二柱体部322,且第二柱体部322的直径大于第一柱体的直径,底部密封圈15套设在第一柱体部321外。通孔6具有上下相连通的第一孔体61和第二孔体62,且第二孔体62的孔径大于第一孔体61的孔径。第一柱体部321至少部分插入第一孔体61,第二柱体部322至少部分插入在第二孔体62中。第二柱体部322插入第二孔体62内,可铆接在第二孔体62内,与连接底板4定位住,再将第二柱体部322与连接底板4焊接固定住,从而将极柱本体通过连接底板4配合定位在盖板组件1上,不会从盖板组件1上脱落。

68.更值得一提的是,如图1、图2、图3和图5所示,通孔6还具有位于第二孔体62下方且与第二孔体62相连通的第三孔体63,且第三孔体63的直径大于第二孔体62的直径。从而在第二柱体部322与连接底板4焊接后的焊印可在第三孔体63内,而不会凸起到连接底板4的底部,即而不会影响到后续电芯的放置。

69.进一步的,如图1、图2、图3和图5所示,第一柱体部321和第二柱体部322同轴设置,第一孔体61、第二孔体62和第三孔体63同轴设置。在其他实施例中,第一柱体部321和第二柱体部322也可不同轴设置,稍微偏心一点。

70.进一步的,如图1、图2、图3和图5所示,第二柱体部322与连接底板4铆接相连,第二柱体部322具有嵌入在第二孔体62内且与连接底板4相铆接的铆接部320,铆接部320可为第二柱体部322上径向凸出在第一柱体部321外的部分,铆接部320至少部分与连接底板4焊接相连。优选的,铆接部320可为绕极柱本体的轴线周向环绕的环形结构,再让铆接部320整体与连接底板4焊接相连,让极柱本体与连接底板4固定更为牢固。

71.另外,如图1、图2、图3所示,盖板组件1还包括:设置于盖板本体11的顶面的上塑胶件13,且上塑胶件13套设于负极柱本体3外。盖板本体11的顶面具有用于上塑胶件13嵌入的第一沉台110,从而确定上塑胶件13的安装位,让上塑胶件13定位在第一沉台110的范围内。上塑胶件13上开设有用于至少部分顶部封面柱31嵌入的第二沉台130,从而确定顶部封面柱31的安装位,让顶部封面柱31定位在第二沉台130的范围内。

72.优选的,如图1、图2、图3所示,第一沉台110为矩形,上塑胶件13为与第一沉台110相匹配的矩形结构;第二沉台130为矩形,顶部封面柱31嵌入第二沉台130的部分为矩形结构。顶部封面柱31被第二沉台130定位,让顶部封面柱31不会相对于上塑胶件13转动,上塑胶件13可被第一沉台110定位,而不会相对于盖板本体11转动,使得极柱被定位住不会相对于盖板本体11转动。

73.在其他实施例中,如图1、图2、图3所示,第一沉台110和第二沉台130也为梯形或六边形等其他形状,设置在第一沉台110和第二沉台130中的部件也将按照第一沉台110和第二沉台130的形状相应的改变外形与第一沉台110和第二沉台130相匹配。

74.进一步的,如图1、图2、图3所示,顶部封面柱31具有由上下相连的第一封面柱体311和第二封面柱体312,且第一封面柱体311的面积大于第二封面柱体312的面积。其中,第二封面柱体312嵌入在第二沉台130中,第一封面柱体311覆盖上塑胶件13的上表面。

75.另外,负极柱的顶面的面积比负极柱的底面的面积小,即负极柱本体3的顶面的面积小于连接底板4的面积。

76.本实用新型的第二实施方式涉及一种电池。电池包括:电芯、壳体和第一实施例中涉及的盖板,电芯放置在壳体内,壳体的顶部开设有开口,盖板100用于封盖壳体的开口,电

芯的极耳7与连接底板4相连。

77.进一步的,如图6所示,连接底板4具有与负极柱本体3相对接的对接区51和对接区51外的外拓区52,且极耳与连接底板4连接的区域至少部分位于外拓区52内。

78.优先的,极耳7与连接底板4接合的区域均位于外拓区52内。从而让极耳7与连接底板4接合的区域尽可能地远离底部密封圈15,避免极耳焊接于连接底板4上时,将底部密封圈15损坏。

79.具体的说,如图6所示,极耳7包括多层电极引出体,各电极引出体堆叠并焊接,在极耳上形成极耳焊接区71。极柱本体3的轴线在连接底板4上的位置为第一位置p,极耳焊接区71的中心为第二位置m,位于连接底板4上远离盖板组件1中心一侧,第二位置m位于连接底板4上靠近盖板组件1中心一侧。第一位置p和第二位置m沿盖板组件1的长度方向不共线。也就是,第一位置p尽可能朝远离盖板组件1中心的方向设置,而第二位置可以朝靠近盖板组件1中心的方向设置,这就导致第一位置与第二位置尽可能远离。

80.进一步的,如图6所示,极耳焊接区71为长条形极柱焊接区,长条形极柱焊接区沿盖板组件1的长度方向延伸。其中,长条形极柱焊接区的长度为a,第一位置p距离第二位置m沿盖板组件1宽度方向延长线的垂直距离b可以,但不限于为0.5a、0.6a、0.7a、0.8a、0.9a、a中的任意两者构成的区间的范围内。这就导致第一位置和第二位置之间的距离尽可能地远,从而降低或者消除极耳焊接在连接底板上时对顶部密封圈的热影响。

81.以上已详细描述了本实用新型的较佳实施例,但应理解到,若需要,能修改实施例的方面来采用各种专利、申请和出版物的方面、特征和构思来提供另外的实施例。

82.考虑到上文的详细描述,能对实施例做出这些和其它变化。一般而言,在权利要求中,所用的术语不应被认为限制在说明书和权利要求中公开的具体实施例,而是应被理解为包括所有可能的实施例连同这些权利要求所享有的全部等同范围。

83.本领域的普通技术人员可以理解,上述各实施方式是实现本实用新型的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本实用新型的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1