一种蓄电池槽的制作方法

1.本实用新型涉及二次电池技术领域,尤其涉及一种蓄电池槽。

背景技术:

2.铅蓄电池是一种电极主要由铅及其氧化物制成,电解液是硫酸溶液的蓄电池。铅酸电池放电时,正极的二氧化铅和负极的海绵状铅,转变成硫酸铅;充电时,正负极的硫酸铅分别转变成二氧化铅和海绵状铅。一个单格铅蓄电池的额定电压是2.0v,经常用2~6个单格铅蓄电池串联起来组成额定电压4.0、6.0v、8.0v、10.0v和12.0v的铅蓄电池。

3.其中12.0v的铅蓄电池有两种常见的结构,分别是1*6的单排结构和2*3的双排结构。

4.化成是铅蓄电池生产的关键工序,通过充放电将正极活性物质转化为二氧化铅,负极活性物质转化为海绵状铅。

5.常用的化成方式有两种,极板化成和电池化成。极板化成,也称为槽化成和外化成,将正、负生极板相间地插入化成槽内,相同极性的极板排在同一边,形成多极板的正、负极群进行充电化成形成熟极板,用化成好的熟极板组装电池,非干荷电池还需要经过加酸和充电工序。电池化成,也称为内化成,将生极板组装成电池,加酸,然后通电化成形成熟极板。

6.电池化成,是一个放热过程。铅蓄电池的两边单格和中间单格与环境接触面积大小不同,在双排结构的铅蓄电池中,两边单格有2个面与环境接触和散热,中间单格只有1个面积与环境接触和散热。化成过程中两边单格散热量比中间单格大,两边单格内部温度比中间单格内部温度低,两边单格失水量比中间单格少。

7.化成结束后,两边单格电解液密度比中间单格低,形成单格之间电解液密度不均匀,电池一致性差的问题。

8.专利文献cn213905469u一种高温使用铅酸蓄电池盖,包括封盖,所述封盖下方固定有六个槽体,所述槽体分两排固定在封盖下端面,两排所述槽体之间设有间隙;将电池设计成两排三格,两排槽体之间有间隙,将电池固定在槽体内,并且在间隙内及槽体底部填充导热硅胶。该方法通过增加电池与空气的散热面积,从而提高电池散热能力。

9.该装置是通过增加空隙来增加散热面积,如果为了保证原电池体积不变则会降低电池的容量,如果为了保证电池容量不变,则需要改变电池原料或者增大电池体积,均会影响电池的原始功能和结构。

技术实现要素:

10.为了解决上述问题,本实用新型提供了一种蓄电池槽,在不影响蓄电池结构强度条件下,通过设置散热槽来提高蓄电池槽局部散热效果,从而提高蓄电池的散热能力。

11.一种蓄电池槽,蓄电池槽内腔被隔板分隔为多个单体槽,当各单体槽成单排排列时,位于蓄电池槽两端的单体槽称为边单体槽,位于两侧边单体槽之间的单体槽称为中单

体槽;当各单体槽成双排排列时,位于蓄电池槽四角的单体槽称为边单体槽,位于各边单体槽之间的单体槽称为中单体槽,所述蓄电池槽外侧壁上对应各中单体槽的位置设有散热槽,所述散热槽内填充有散热层。

12.优选的,当各单体槽成单排排列且单体槽个数为3个或4个时,散热槽深度为蓄电池槽侧壁厚度的1/5~1/3,散热槽高度为蓄电池槽高度的1/2~4/5。

13.优选的,当各单体槽成单排排列且单体槽个数为5个或6个时,一侧与边单体槽相接的中单体槽对应设置的散热槽深度为蓄电池槽侧壁厚度的1/10~1/6,未与边单体槽相接的中单体槽对应设置的散热槽深度为蓄电池槽侧壁厚度的1/5~1/3,所述散热槽高度为蓄电池槽高度的1/2~4/5。

14.优选的,当各单体槽成双排排列且单体槽个数为6个时,所述散热槽的宽度与对应布置的中单体槽内宽相等,所述散热槽的高度为对应中单体槽内高的1/2~4/5。

15.优选的,当各单体槽成双排排列且单体槽个数为6个时,所述散热槽沿宽度方向延伸至两端边单体槽。

16.具体的,所述散热槽宽度方向在边单体槽上延伸宽度为对应边单体槽内宽的1/10~1/5,所述散热槽的高度为对应中单体槽内高的1/2~4/5。

17.优选的,当各单体槽成双排排列且单体槽个数为6个时,每个中单体槽的位置对应设有两个沿宽度方向排列的散热槽,且每个散热槽沿宽度方向延伸至两端边单体槽。

18.具体的,每个散热槽沿边单体槽延伸的宽度为对应边单体槽内宽的1/10~1/5,每个散热槽沿中单体槽延伸的宽度为对应中单体槽内宽的1/5~2/5,所述散热槽的高度为对应中单体槽内高的1/2~4/5。

19.优选的,所述散热层材料为导热硅胶片或石墨片,通过填充吸热能力强的材料,将位于中单体槽内的热量吸出从而降低蓄电池槽内的整体温度。

20.与现有技术相比,本实用新型的有益效果:

21.通过在蓄电池槽侧壁上设置散热槽,在不改变蓄电池电容量的前提下,增加中单体槽的散热能力,从而提高了蓄电池的散热效果。

附图说明

22.图1为实施例中单排排列的6v蓄电池槽示意图;

23.图2为实施例中单排排列的8v蓄电池槽示意图;

24.图3为实施例中单排排列的10v蓄电池槽示意图;

25.图4为实施例中单排排列的12v蓄电池槽示意图;

26.图5为实施例中第一种双排排列的蓄电池槽示意图;

27.图6为实施例中第二种双排排列的蓄电池槽示意图;

28.图7为实施例中第三种双排排列的蓄电池槽示意图;

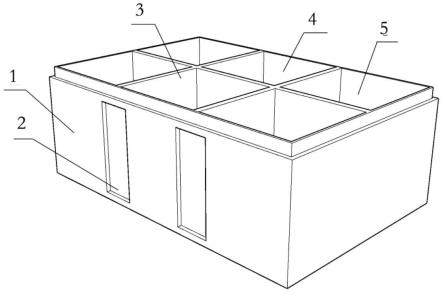

29.图中,1、蓄电池槽;2、散热槽;3、隔板;4、中单体槽;5、边单体槽。

具体实施方式

30.实施例1

31.如图1所示,为一种单排排列的6v蓄电池槽1,蓄电池槽1内被隔板3分隔出两个边

单槽5与夹在中间的中单体槽4,其中,隔板3的厚度为蓄电池槽1侧壁厚度的1/4;

32.由于边单体5的三面为蓄电池槽1侧壁一面为隔板2,相较于中间只有两面为蓄电池槽1侧壁的中单体槽4,散热能力要强很多,导致了蓄电池局部温度过高的问题,因此在蓄电池槽1侧壁上开设与中单体槽4对应布置的散热槽2,该散热槽2的深度为蓄电池槽1侧壁厚度的1/5,且散热槽2高度为蓄电池槽1高度的1/2。

33.其中,散热槽2内填充有散热层,该散热层材料选用导热硅胶片且厚度与散热槽2厚度一致。

34.实施例2

35.如图2所示,为一种单排排列的8v蓄电池槽1,蓄电池槽1内被隔板3分隔出两个边单体槽5与夹在中间的两个中间单体槽4,其中,隔板3的厚度为蓄电池槽1侧壁厚度一致。

36.由于边单体5的三面为蓄电池槽1侧壁一面为隔板3,相较于中间只有两面为蓄电池槽1侧壁的中单体槽4,散热能力要强很多,导致了蓄电池局部温度过高的问题,因此在蓄电池槽1侧壁上开设与中单体槽4对应布置的散热槽2,该散热槽2的深度为蓄电池槽1侧壁厚度的1/3,且该散热槽2高度为蓄电池槽1高度的4/5。

37.其中,散热槽2内填充有散热层,该散热层材料选用导热硅胶片且厚度与散热槽2厚度一致。

38.实施例3

39.如图3所示,为一种单排排列的10v蓄电池槽1,蓄电池槽1内被隔板3分隔出两个边单体槽5,夹在中间的三个中单体槽4,其中,隔板3的厚度为蓄电池槽1侧壁厚度的1/2。

40.为了解决散热问题,在蓄电池槽1侧壁上开设与中单体槽4对应布置的散热槽2,其中,一侧与边单体槽5相接的中单体槽4对应设置的散热槽2深度为蓄电池槽1侧壁厚度的1/10,未与边单体槽5相接的中单体槽4对应设置的散热槽2深度为蓄电池槽1侧壁厚度的1/5,该散热槽2的高度为蓄电池槽1高度的3/5。

41.其中,散热槽2内填充有散热层,该散热层材料选用导热硅胶片且厚度与散热槽2厚度一致。

42.实施例4

43.如图4所示,为一种单排排列的12v蓄电池槽,蓄电池槽1内被隔板3分隔出两个边单体槽5,夹在中间的四个中单体槽4,其中,隔板3的厚度为蓄电池槽1侧壁厚度的1/2。

44.为了解决散热问题,在蓄电池槽1侧壁上开设与中单体槽4对应布置的散热槽2,其中,一侧与边单体槽5相接的中单体槽4对应设置的散热槽2深度为蓄电池槽1侧壁厚度的1/6,未与边单体槽5相接的中单体槽4对应设置的散热槽2深度为蓄电池槽1侧壁厚度的1/6,该散热槽2的高度为蓄电池槽1高度的3/5。

45.其中,散热槽2内填充有散热层,该散热层材料选用导热硅胶片且厚度与散热槽2厚度一致。

46.实施例5

47.如图5所示,为一种双排排列的蓄电池槽1,蓄电池槽1内被隔板3分隔为位于蓄电池槽四角的边单体槽5,及两个夹在中间的中单体槽4。

48.为了解决散热问题,在中单体槽4对应的外槽面上设置散热槽2,散热槽2的宽度与中单体槽4的内宽相等,即覆盖整个中单体槽4的侧面提高散热面积,该散热槽2的高度为中

单体槽4内高的1/2~4/5。

49.其中,散热槽2内填充有散热层,该散热层材料选用导热硅胶片且厚度与散热槽2厚度一致。

50.实施例6

51.如图6所示,为一种双排排列的蓄电池槽1,蓄电池槽1内被隔板3分隔出为于蓄电池槽四角的边单体槽5,及两个夹在中间的中单体槽4。

52.为了解决散热问题,在中单体槽4对应的外槽面上设置散热槽2,散热槽3沿宽度方向延伸至两端边单体槽5,该散热槽2宽度方向在边单体槽5上延伸宽度为对应边单体槽5内宽的1/10~1/5,散热槽2的高度为对应中单体槽内高的1/2~4/5。

53.其中,散热槽2内填充有散热层,该散热层材料选用导热硅胶片且厚度与散热槽2厚度一致。

54.实施例7

55.如图7所示,为一种双排排列的蓄电池槽1,蓄电池槽1内被隔板3分隔为位于蓄电池槽1四角的边单体槽5,及两个夹在中间的中单体槽4。

56.为了解决散热问题,在每个中单体槽4的位置对应设有两个沿宽度方向排列的散热槽2,且每个散热槽2沿宽度方向延伸至两端边单体槽5,该布置方法考虑隔板3与槽内壁的交接处结构强度要大于单纯蓄电池槽1侧壁,从而在提高散热能力时,不影响蓄电池槽1的整体结构强度;

57.每个散热槽2沿边单体槽5延伸的宽度为对应边单体槽5内宽的1/10~1/5,每个散热槽2沿中单体槽延伸的宽度为对应中单体槽4内宽的1/5~2/5,该散热槽2的高度为对应中单体槽4内高的1/2~4/5。

58.其中,散热槽2内填充有散热层,该散热层材料选用导热硅胶片且厚度与散热槽2厚度一致。

59.如表1所示,为上述双排列蓄电池槽的性能对比与结构强度:

[0060] 散热性能强度对照组

◆◆◆◆◆◆

实施例5

◆◆◆◆◆

实施例6

◆◆◆◆◆◆◆

实施例7

◆◆◆◆◆◆◆◆

[0061]

由表可知,与未设置散热槽的双排排列蓄电池槽相比,由于实施例5中采用与中单体槽对应布置的散热槽,虽然相较于原始结构的散热能力有所提高,但是散热面积小于其他两种类型,散热效果并不佳;而实施例6中采用扩大散热槽的面积,从而大大提高了散热能力,但是被去除的槽体也影响到蓄电池槽本身的结构强度;实施例7则兼顾前两者的优点,利用蓄电池槽内壁与隔板交接处的高强度结构特点,为每个中单体槽布置了两个散热槽,从而实现提高散热能力,同时也不会影响蓄电池槽原本的结构强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1