一种轴套式旋转线绕电位器的制作方法

1.本实用新型涉及一种旋转线绕电位器,尤其涉及一种轴套式旋转线绕电位器。

背景技术:

2.随着工业控制系统向小型化、精密化发展,与之配套使用的位置反馈电位器也被广泛使用。其中,线绕电位器因电阻温度系数小、输出精度特性优良、性能稳定可靠、使用简单而备受青睐,其中的旋转线绕电位器应用最多。

3.传统的旋转线绕电位器的外壳与盖板连接,转轴与外壳和盖板之间分别安装有轴承,这种结构存在如下缺陷:轴向尺寸因为有两个轴承很难有更多减小空间,导致电位器体积偏大,在体积小型化要求较高场合难以应用;要求外壳、盖板和转轴同心度较高,而实际加工很难达到要求,因此,传统旋转线绕电位器的旋转力矩一般约为3mn.m左右,若要求旋转力矩小于1mn.m,则需要极高的加工精度和制造成本。

4.综上,传统旋转线绕电位器由于外壳、盖板和轴承的结构原因,难以满足对体积小型化和低旋转力矩要求较高的应用需求。

技术实现要素:

5.本实用新型的目的就在于为了解决上述问题而提供一种没有盖板和轴承的轴套式旋转线绕电位器。

6.本实用新型通过以下技术方案来实现上述目的:

7.一种轴套式旋转线绕电位器,包括转轴、线圈绕组、簧片和引线端子,还包括轴套、绝缘基座、限位转片和绝缘支架,设有中心通孔的所述轴套包括相互连接且一体成型的轴套大径段和轴套小径段,所述轴套大径段的外径和内径分别大于所述轴套小径段的外径和内径,所述绝缘基座置于所述轴套大径段内远离所述轴套小径段的一端,所述绝缘基座的内侧设有基座沉孔且该基座沉孔与所述轴套大径段的内腔共同形成工作内腔,所述转轴穿过所述轴套小径段且其内端置于所述工作内腔内,呈圆环形的所述线圈绕组安装于所述基座沉孔内,所述限位转片通过自身的中心通孔套装在所述转轴上并位于所述工作内腔内,所述绝缘支架通过自身的盲孔套装在所述转轴上并位于所述工作内腔内,所述簧片安装在所述绝缘支架上且其簧片触点与所述线圈绕组的径向内壁接触,多个所述引线端子安装在所述绝缘基座上并分别与所述线圈绕组和所述簧片导电连接,所述轴套大径段的内壁上设有用于对所述限位转片进行轴向限位的轴向限位块和用于对所述限位转片进行周向限位的周向限位块,所述限位转片上靠近外周边缘的部分位于所述轴向限位块与所述轴套大径段上靠近所述轴套小径段的一端腔壁之间,所述限位转片的外周壁上设有外凸的限位凸片,所述限位凸片在旋转过程中能够被所述周向限位块挡住。

8.作为优选,为了便于将簧片采集的信号传输到对应的引线端子,所述引线端子为三个,其中用作电源正、负极的两个所述引线端子分别通过导线与所述线圈绕组的两端连接,用作信号采集的所述引线端子与导电连接片的一端连接,所述导电连接片设于所述绝

缘基座的基座沉孔的孔底,所述簧片触点包括相互导电连接的第一簧片触点和第二簧片触点,所述第一簧片触点与所述线圈绕组的径向内壁接触,所述第二簧片触点与所述导电连接片的表面紧密弹性接触。

9.作为优选,为了便于制作簧片并稳定可靠地安装在绝缘支架上,所述绝缘支架上靠近所述簧片的一端设有外凸的安装凸环,所述簧片包括一个开口圆环形簧片本体,所述第一簧片触点和所述第二簧片触点分别与所述开口圆环形簧片本体连接且一体成型,所述开口圆环形簧片本体的内壁上设有多个锯齿并通过该多个锯齿与所述安装凸环的外壁紧密接触,所述开口圆环形簧片本体的开口两端分别通过铆钉与所述绝缘支架固定。

10.作为优选,为了可靠安装限位转片并防止其旋转,所述转轴上设有外凸的转轴凸环,所述转轴凸环的外壁上的相对两侧分别设有转轴限位平面,所述限位转片的中心通孔的孔壁的相对两侧分别设有转片限位平面,所述限位转片的中心通孔套装在所述转轴凸环上且两个所述转轴限位平面分别与两个所述转片限位平面对应面面接触。

11.作为优选,为了快速定位安装限位转片和绝缘支架,所述转轴上位于所述转轴凸环与所述绝缘支架之间且靠近所述转轴凸环的位置设有转轴凹槽,卡圈卡装于所述转轴凹槽内,所述卡圈上靠近外周边缘的部分同时置于所述限位转片上和所述绝缘支架上的对应凹槽内。

12.作为优选,为了便于微调限位转片的轴向位置,所述限位转片与所述轴套大径段上靠近所述轴套小径段的一端腔壁之间安装有调节垫圈,所述调节垫圈通过自身中心通孔套装在所述转轴上。

13.作为优选,为了更好地防止绝缘支架旋转,所述转轴上与所述绝缘支架对应的外壁上设有多个沿周向均匀分布的轴向齿条且通过该多个轴向齿条与所述绝缘支架的盲孔孔壁紧密接触连接。

14.作为优选,为了减小转轴相对于轴套的旋转阻力并提高密封防尘效果,所述转轴上与所述轴套小径段对应的外壁上设有转轴圆环形凹槽,所述转轴圆环形凹槽内填充有密封油脂。

15.本实用新型的有益效果在于:

16.本实用新型通过取消轴承和盖板,用轴套代替传统外壳,设置轴套小径段与转轴配合,可在转轴与轴套之间填充润滑油,或通过其它设备对转轴与轴套进行高精度定位,从而不影响转轴相对于轴套的旋转功能,并通过设置限位转片对转轴进行轴向限位和周向限位,从而在显著减小电位器轴向尺寸和体积的前提下满足产品功能需求,并利用簧片触点与线圈绕组内壁接触的方式消除了无轴承后产品轴向间隙对输出的影响,同时消除了因安装轴承产生的多余力矩和加工误差产品的安装力矩,使本电位器的旋转力矩能够小于1mn.m,满足小旋转力矩的应用要求。

附图说明

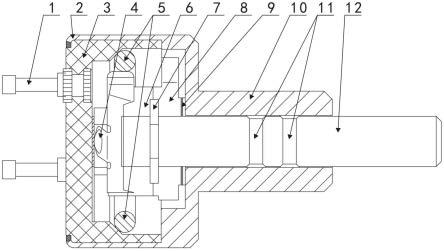

17.图1是本实用新型所述轴套式旋转线绕电位器的主视剖视结构示意图;

18.图2是本实用新型所述轴套式旋转线绕电位器的转轴、限位转片、卡圈和绝缘支架组装前的立体结构示意图;

19.图3是本实用新型所述轴套式旋转线绕电位器的转轴、限位转片、卡圈和绝缘支架

组装后的主视剖视结构示意图;

20.图4是本实用新型所述轴套式旋转线绕电位器的转轴、限位转片、卡圈、绝缘支架和簧片组装后的主视结构示意图;

21.图5是本实用新型所述轴套式旋转线绕电位器的绝缘支架和簧片组装后的左视结构示意图;

22.图6是本实用新型所述轴套式旋转线绕电位器的簧片与线圈绕组的侧视结构示意图;

23.图7是本实用新型所述轴套式旋转线绕电位器的绝缘基座、引线端子和线圈绕组的主视剖视结构示意图;

24.图8是本实用新型所述轴套式旋转线绕电位器的绝缘基座、引线端子和线圈绕组的右视结构示意图。

具体实施方式

25.下面结合附图对本实用新型作进一步说明:

26.如图1-图8所示,本实用新型所述轴套式旋转线绕电位器包括转轴12、线圈绕组5、簧片4、引线端子1、轴套、绝缘基座3、限位转片8和绝缘支架6,设有中心通孔的所述轴套包括相互连接且一体成型的轴套大径段2和轴套小径段10,轴套大径段2的外径和内径分别大于轴套小径段10的外径和内径,绝缘基座6置于轴套大径段2内远离轴套小径段10的一端,绝缘基座3的内侧设有基座沉孔(图中未标记)且该基座沉孔与轴套大径段2的内腔共同形成工作内腔(图中未标记),转轴12穿过轴套小径段10且其内端置于所述工作内腔内,呈圆环形的线圈绕组5安装于所述基座沉孔内,限位转片8通过自身的中心通孔16套装在转轴12上并位于所述工作内腔内,绝缘支架6通过自身的盲孔套装在转轴12上并位于所述工作内腔内,簧片4安装在绝缘支架6上且其簧片触点与线圈绕组5的径向内壁接触,多个引线端子1安装在绝缘基座3上并分别与线圈绕组5和簧片4导电连接,轴套大径段2的内壁上设有用于对限位转片8进行轴向限位的轴向限位块(图中未标记)和用于对限位转片8进行周向限位的周向限位块(图中不可视),限位转片8上靠近外周边缘的部分位于所述轴向限位块与轴套大径段2上靠近轴套小径段10的一端腔壁之间,限位转片8的外周壁上设有外凸的限位凸片17,限位凸片17在旋转过程中能够被所述周向限位块挡住。

27.如图1-图8所示,本实用新型还公开以下多种更加具体的优化结构,根据实际需要可以将上述结构与下述一种或多种结构进行叠加组合,形成更加优化的技术方案。

28.为了便于将簧片4采集的信号传输到对应的引线端子1,引线端子1为三个,其中用作电源正、负极的两个引线端子1分别通过导线与线圈绕组5的两端连接,用作信号采集的引线端子1与导电连接片23的一端连接,导电连接片23设于绝缘基座3的基座沉孔的孔底,所述簧片触点包括相互导电连接的第一簧片触点21和第二簧片触点19,第一簧片触点21与线圈绕组5的径向内壁接触,第二簧片触点19与导电连接片23的表面紧密弹性接触。

29.为了便于制作簧片4并稳定可靠地安装在绝缘支架6上,绝缘支架6上靠近簧片4的一端设有外凸的安装凸环18,簧片4包括一个开口圆环形簧片本体(图中未标记),第一簧片触点21和第二簧片触点19分别与所述开口圆环形簧片本体连接且一体成型,所述开口圆环形簧片本体的内壁上设有多个锯齿20并通过该多个锯齿20与安装凸环18的外壁紧密接触,

所述开口圆环形簧片本体的开口两端分别通过铆钉22与绝缘支架6固定。

30.为了可靠安装限位转片8并防止其旋转,转轴12上设有外凸的转轴凸环13,转轴凸环13的外壁上的相对两侧分别设有转轴限位平面(图中未标记),限位转片8的中心通孔16的孔壁的相对两侧分别设有转片限位平面(图中未标记),限位转片8的中心通孔16套装在转轴凸环13上且两个所述转轴限位平面分别与两个所述转片限位平面对应面面接触。

31.为了快速定位安装限位转片8和绝缘支架6,转轴12上位于转轴凸环13与绝缘支架6之间且靠近转轴凸环13的位置设有转轴凹槽(图中未标记),卡圈7卡装于所述转轴凹槽内,卡圈7上靠近外周边缘的部分同时置于限位转片8上和绝缘支架6上的对应凹槽内。

32.为了便于微调限位转片8的轴向位置,限位转片8与轴套大径段2上靠近轴套小径段10的一端腔壁之间安装有调节垫圈9,调节垫圈9通过自身中心通孔套装在转轴12上。

33.为了更好地防止绝缘支架6旋转,转轴12上与绝缘支架6对应的外壁上设有多个沿周向均匀分布的轴向齿条15且通过该多个轴向齿条15与绝缘支架6的盲孔孔壁紧密接触连接。

34.为了减小转轴12相对于所述轴套的旋转阻力并提高密封防尘效果,转轴12上与轴套小径段10对应的外壁上设有两个转轴圆环形凹槽11,转轴圆环形凹槽11内填充有密封油脂。

35.如图1-图8所示,使用时,将转轴12的外端与被检测设备的旋转件(图中未示)连接,将与线圈绕组5连接的其中两个引线端子1分别作为电源输入端,将另一个引线端子1作为信号输出端,被检测设备的旋转件带动转轴12旋转,转轴12带动限位转片8、绝缘支架6和簧片4同步旋转,簧片4的第一簧片触点21在线圈绕组5的内壁上接触滑动,获得变化的电信号,该电信号通过簧片4的第二簧片触点19和导电连接片23传输给对应的引线端子1,从而实现被检测设备的旋转件的角位移检测功能。

36.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1