一种锂离子电池极片及锂离子电池的制作方法

1.本实用新型涉及锂离子电池技术领域,尤其涉及一种锂离子电池极片及锂离子电池。

背景技术:

2.目前锂离子电池被广泛应用到3c、储能、动力、军工等各个领域,随着电池技术领域的发展,锂离子电池的体积和容量不断增加,锂离子电池内部的热效应问题越发严重,发生热效应问题的主要原因是:集流体上极耳与盖板连接处的载流量不足,导致在充放电过程中集流体极耳处的产热速率大于散热速率,从而直接影响了锂离子电池的使用性能和使用寿命。

3.现有的解决方式分为以下两种:(1)通过增加集流体的厚度来增加载流量;(2)通过增加极耳的厚度来增加载流量,然而这两种解决方法分别存在以下问题:(1)增加集流体的厚度会导致锂离子电池的能量密度降低,减弱了锂离子电池的使用性能;(2)增加极耳的厚度会导致集流体在过辊时发生破损、断带现象,降低了锂离子电池的生产效率。

技术实现要素:

4.有鉴于此,本实用新型提出了一种锂离子电池极片及锂离子电池,提高了锂离子电池极片的载流能力,可有效避免锂离子电池内热效应问题的发生,延长了锂离子电池的使用寿命,增强了锂离子电池的使用性能。

5.本实用新型的技术方案是这样实现的:本实用新型提供了一种锂离子电池极片,其包括极耳、金属基材层和涂覆层,其中,

6.极耳,与金属基材层的一侧相连。

7.涂覆层,涂覆在金属基材层的顶部和底部。

8.金属基材层,顶部和底部对称设有凹槽,所述凹槽开设在金属基材层的中部,且沿长度方向穿过金属基材层的两侧。

9.在以上技术方案的基础上,优选的,所述极耳与金属基材层一体成型。

10.在以上技术方案的基础上,优选的,金属基材层的材质为铜材质或铝材质。

11.在以上技术方案的基础上,优选的,所述凹槽的深度为1~4um。

12.在以上技术方案的基础上,优选的,所述涂覆层包括功能涂覆层和主料涂覆层,其中,

13.功能涂覆层,涂覆在金属基材层的凹槽内;

14.主料涂覆层,涂覆在金属基材层和功能涂覆层上。

15.更进一步优选的,所述功能涂覆层包括导电剂和粘接剂,所述导电剂为石墨烯或导电碳,粘接剂为pvdf或sbr。

16.在以上技术方案的基础上,优选的,所述金属基材层上开设有通孔,通孔用于连通金属基材层顶部和底部的凹槽。

17.更进一步优选的,所述金属基材层的开孔率为30%~70%,通孔的孔径为50~200um。

18.本实用新型还提供了一种锂离子电池,其包括外壳和卷芯,所述卷芯固定在外壳内,且包括上述锂离子电池极片。

19.本实用新型的集流体相对于现有技术具有以下有益效果:

20.(1)通过设置凹槽,使金属基材层的两侧厚度大于中间厚度,提高了锂离子电池极片的载流能力,可有效避免锂离子电池内热效应问题的发生;

21.(2)通过设置通孔,使上下两个凹槽内的功能涂覆层相互咬合,一方面提高了锂离子电池极片的导电性能,降低了锂离子电池的直流内阻,延长了锂离子电池的使用寿命,另一方面提高了金属基材层的柔韧性,减小了金属基材层过辊时发生破损、断带的风险;

22.(3)设置凹槽和通孔,大幅减轻了金属基材层的重量,提高了锂离子电池极片的能量密度,增强了锂离子电池的使用性能。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

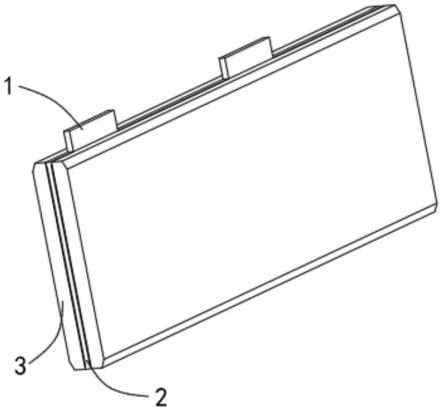

24.图1为本实用新型的锂离子电池极片的结构示意图;

25.图2为本实用新型的锂离子电池极片的侧视图;

26.图3为图2中a区域的局部放大示意图;

27.图4为本实用新型的极耳和金属基材层的结构示意图。

28.图中:1、极耳;2、金属基材层;21、凹槽;22、通孔;3、涂覆层;31、功能涂覆层;32、主料涂覆层。

具体实施方式

29.下面将结合本实用新型实施方式,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

30.如图1~图4所示,本实用新型的一种锂离子电池极片,其包括极耳1、金属基材层2和涂覆层3,其中,

31.极耳1,用于连接金属基材层2和电池端盖,所述极耳1与金属基材层2的一侧相连,为了提高极耳1的导电性能,具体的,所述极耳1与金属基材层2一体成型。

32.金属基材层2,作为锂离子电池极片内的集流体,所述金属基材层2的材质为铜材质或铝材质。

33.所述金属基材层2的顶部和底部对称设有凹槽21,所述凹槽21开设在金属基材层2的中部,且沿长度方向穿过金属基材层2的两侧,通过开设凹槽21,使金属基材层2的两侧厚度大于中间厚度,提高了锂离子电池极片的载流能力。具体的,凹槽21的深度为1~4um,高

度占整个金属基材层2的高度的80%。

34.涂覆层3,涂覆在金属基材层2的顶部和底部,所述涂覆层3包括功能涂覆层31和主料涂覆层32。

35.其中,功能涂覆层31,用于提高锂离子电池极片的导电性能,所述功能涂覆层31涂覆在金属基材层2的凹槽21内,功能涂覆层31包括导电剂和粘接剂,所述导电剂为石墨烯或导电碳,粘接剂为pvdf或sbr,考虑到主料涂覆层32的涂覆均匀性,具体的,功能涂覆层31的外表面与金属基材层2的外表面相平齐。

36.主料涂覆层32,用于提供活性材料,所述主料涂覆层32涂覆在金属基材层2和功能涂覆层31上,主料涂覆层32包括活性材料和粘接剂,所述活性材料为磷酸铁锂或石墨,粘接剂为pvdf或sbr。

37.作为一种优选实施方式,为了使上下两个凹槽21内的功能涂覆层31相互咬合,提高锂离子电池极片的导电性能和柔韧性,所述金属基材层2上开设有通孔22,通孔22用于连通金属基材层2顶部和底部的凹槽21,考虑到上下两个功能涂覆层31之间的咬合性能与咬合距离成负相关,具体的,所述通孔22垂直贯穿金属基材层2,并且为了加强上下两个凹槽21内功能涂覆层31之间的咬合性能,金属基材层2的开孔率为30%~70%,通孔22的孔径为50~200um。

38.本实用新型的一种锂离子电池,其包括外壳和卷芯,所述卷芯固定在外壳内,且包括上述锂离子电池极片。

39.工作原理:如图1~图4所示,首先金属基材层2的凹槽21内涂覆功能涂覆层31,使功能涂覆层31的外表面与金属基材层2的外表面相平齐,然后在金属基材层2和功能涂覆层31上涂覆主料涂覆层32,随后经过辊压、分切后得到正极锂离子电池极片和负极锂离子电池极片,然后在正极锂离子电池极片和负极锂离子电池极片之间放入隔膜后进行卷绕,得到卷芯,随后将卷芯与连接片、电池端盖进行密封焊接后放入外壳内,最后经过烘烤、注液、静置、化成、老化、分容后得到锂离子电池。

40.以上所述仅为本实用新型的较佳实施方式而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1