一种改善极组削薄区间隙的热压装置的制作方法

1.本实用新型涉及电池热压技术领域,尤其是涉及一种改善极组削薄区间隙的热压装置。

背景技术:

2.目前电芯整形普遍采用冷压和热压的方式。具体实现方如下:将涂胶隔膜的电芯进行预热,对隔膜胶层热熔和软化,将预热后的极组立即夹取至热压机上热压。热压机为保证一定机械强度和稳定性,热压机上下压板保持水平的刚性钢板不会发生形变。因为热压机上下压板保持水平的刚性钢板不会发生形变,而电芯极组由于极片削薄区的存在,整个极组各位置厚度存在差异,因此热压时极组各位置所受到压力不均衡,在给定压力下,极组过厚区域所受压力较大,对极组和隔膜造成损伤,极组过薄区域,压力过小未达到热压效果。极片错层、隔膜起皱会引起正负极片接触贴合不好,以及电解液浸润不充分引起循环下降问题的发生,对锂离子电池性能有较大影响。

3.例如,中国专利公开号cn110660972a,公开日2020年01月07日,名为“电芯极组热压装置”,包括底座,包括机架以及安装于所述机架的离子发生器、第一压板和第二压板,所述第一压板和所述第二压板设置为能够彼此配合以对电池极组进行热压处理,其中,所述第一压板包括第一内流道以及从所述第一内流道延伸至所述第一压板的工作面的第一通孔,所述离子发生器与所述第一内流道连通并且设置为能够为所述第一内流道提供离子气流,以使得所述离子气流流至所述第一压板的工作面。所述热压装置通过设置离子发生器1,有利于电池极组从第一压板2上完整脱离,保证了电池极组的品质。

4.现有专利存在的缺点是:现有热压机的上下压板保持水平的刚性钢板不会发生形变,且由于电芯极组存在极片削薄区,导致热压时极组各位置所受到压力不均衡,容易造成极片错层、隔膜起皱,使得正负极片接触贴合不好,以及电解液浸润不充分引起循环下降问题。

技术实现要素:

5.本实用新型的目的是为了解决热压时极组各位置所受到压力不均衡,容易造成极片错层、隔膜起皱的问题,提供一种有效改善极组削薄区隔膜张口、极片与隔膜分离以及极片之间相互错层的热压装置。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.一种改善极组削薄区间隙的热压装置,包括相对布置的上压板和下压板,所述上压板的下方设有弹性垫层,所述下压板的上方设有弹性垫层,所述位于上压板下方的弹性垫层和位于下压板上方的弹性垫层相对布置,所述极组位于所述相对布置的两片弹性垫层之间。本实用新型在热压机的上压板和下压板上各附着一层富有弹性的弹性垫层,在热压时弹性垫层可以通过弹性形变缓冲,使压力均匀的分布在极组表面。避免了上压板和下压板由于刚性特性无法产生形变使得电芯极组受力不均匀造成极片错层、隔膜起皱的问题,

使得正负极片接触贴合不好,以及电解液浸润不充分引起循环下降。且本实用新型在改善极组削薄区受力问题的同时,不限定极组削薄区的放置位置,极组削薄区可放左侧也可放右侧,避免了极组放置方向错误造成损坏。

8.作为优选,所述弹性垫层采用发泡硅胶垫。还可采用硅胶垫或尼龙垫。所述材质其特性要求为耐热高温(≥150℃),其邵氏硬度在5~50a,其厚度在0.5mm~10mm之间,其具有较强的形变恢复能力,在1mpa其形变量≥10%。

9.作为优选,所述弹性垫层的厚度为0.5mm-10mm。

10.作为优选,所述弹性垫层内设有型腔,所述极组位于所述上下两个型腔之间。所述型腔内设有流体,当电芯极组放置在弹性垫层上方时,电芯极组厚的一端受重力影响下压,型腔内的流体朝向极组削薄区的一端流动,采用适当的流体,使得在上压板下压之前,轻微调整使得放置后电芯极组的上端面趋于水平。上下分布的型腔起到缓冲扩散压力的作用。

11.作为优选,所述任一弹性垫层内均设有两个型腔,所述极组上设有极耳的一端位于任一两个相对布置的型腔之间,所述极组上与设有极耳相对的一端位于另一两个相对布置的型腔之间。

12.作为优选,所述任一弹性垫层上的两个型腔之间通过若干通道贯通,所述通道沿型腔长度方向规则分布。所述型腔内设有流体,当电芯极组放置在弹性垫层上方时,电芯极组厚的一端受重力影响下压,位于极组厚的一端下方的型腔内的流体通过通道朝向极组削薄区的一端的下方的型腔内流动。极组厚的一端和极组削薄区的一端分别采用两个通过流道贯通的型腔控制调整使得型腔内的流体流道方向控制更精确,使得流体流向大致可控。

13.作为优选,所述型腔到极组的距离小于所述通道到极组的距离。使得型腔与弹性垫层内侧面之间的壁厚较小,当流体充满型腔时,保证弹性垫层朝向极组凸起,壁厚越小形变越容易。

14.因此,本实用新型具有如下有益效果:有效改善极组削薄区隔膜张口、极片与隔膜分离以及极片之间相互错层,且不限定极组放置位置,避免了极组放置方向错误造成损坏。

附图说明

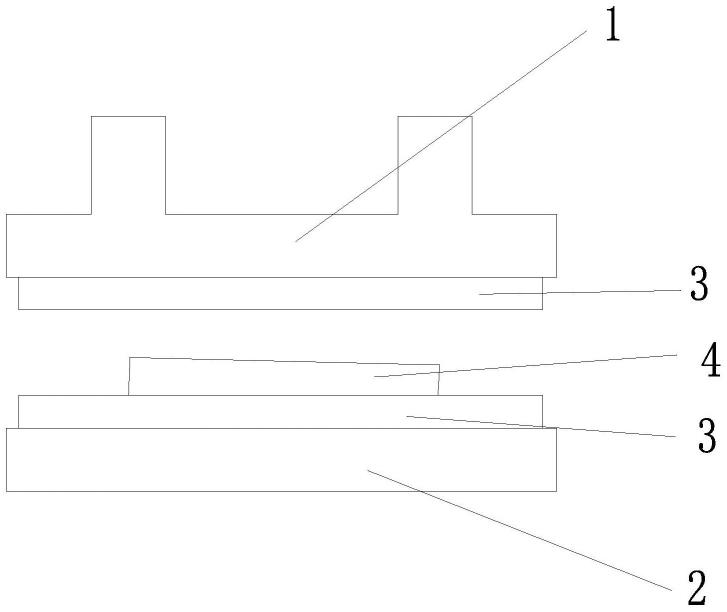

15.图1是本实用新型中实施例一的一种结构示意图。

16.图2是本实用新型中实施例二的一种局部剖视图。

17.图3是本实用新型中实施例三的一种局部剖视图。

18.图4是本实用新型中实施例三的一种剖视图。

19.如图:上压板1、下压板2、弹性垫层3、极组4、型腔5、通道6。

具体实施方式

20.为使本实用新型技术方案实施例目的、技术方案和优点更加清楚,下面结合附图与具体实施方式对本实用新型做进一步的描述。

21.实施例一,如图1所示的实施例中,一种改善极组削薄区间隙的热压装置,包括相对布置的上压板1和下压板2,上压板1的下方设有弹性垫层3,下压板2的上方设有弹性垫层3,位于上压板1下方的弹性垫层3和位于下压板2上方的弹性垫层3相对布置,极组4位于相对布置的两片弹性垫层3之间。本实用新型在热压机的上压板1和下压板2上各附着一层富

有弹性的弹性垫层3,在热压时弹性垫层3可以通过弹性形变缓冲,使压力均匀的分布在极组4表面。避免了上压板1和下压板2由于刚性特性无法产生形变使得电芯极组4受力不均匀造成极片错层、隔膜起皱的问题,使得正负极片接触贴合不好,以及电解液浸润不充分引起循环下降。且本实用新型在改善极组4削薄区受力问题的同时,不限定极组4削薄区的放置位置,极组4削薄区可放左侧也可放右侧,避免了极组4放置方向错误造成损坏。

22.如图1所示,弹性垫层3采用发泡硅胶垫、硅胶垫或尼龙垫。材质其特性要求为耐热高温(≥150℃),其邵氏硬度在5~50a,其厚度在0.5mm~10mm之间,其具有较强的形变恢复能力,在1mpa其形变量≥10%。

23.如图1所示,弹性垫层3的厚度为0.5mm-10mm。

24.本技术人进行了相关实验,设立实验组和对照组,对照组采用原有的热压机,实验组在原有的热压机的上压板1和下压板2内均设有弹性垫层3,通过压敏纸测量,对比热压效果图和热压极片间隙。实验数据如下表所示:

25.热压方式实验次数隔膜张口率极片错层率刚性夹板200060%1.15%弹性夹垫50000

26.实施例二,如图2所示,本实施例与上述实施例的不同之处在于,弹性垫层3内设有型腔5,极组4位于上下两个型腔5之间。型腔5内设有流体,当电芯极组4放置在弹性垫层3上方时,电芯极组4厚的一端受重力影响下压,型腔5内的流体朝向极组4削薄区的一端流动,采用适当的流体,使得在上压板1下压之前,轻微调整使得放置后电芯极组4的上端面趋于水平。上下分布的型腔5起到缓冲扩散压力的作用。型腔5到极组4的距离小于通道6到极组4的距离。使得型腔5与弹性垫层3内侧面之间的壁厚较小,当流体充满型腔5时,保证弹性垫层3朝向极组4凸起,壁厚越小形变越容易。

27.实施例三,如图3、图4所示,本实施例与上述实施例的不同之处在于,任一弹性垫层3内均设有两个型腔5,极组4上设有极耳的一端位于任一两个相对布置的型腔5之间,极组4上与设有极耳相对的一端位于另一两个相对布置的型腔5之间。

28.如图3、图4所示,任一弹性垫层3上的两个型腔5之间通过若干通道6贯通,通道6沿型腔5长度方向规则分布。型腔5内设有流体,当电芯极组4放置在弹性垫层3上方时,电芯极组4厚的一端受重力影响下压,位于极组4厚的一端下方的型腔5内的流体通过通道6朝向极组4削薄区的一端的下方的型腔5内流动。极组4厚的一端和极组4削薄区的一端分别采用两个通过流道贯通的型腔5控制调整使得型腔5内的流体流道方向控制更精确,使得流体流向大致可控。

29.如图4所示,型腔5到极组4的距离小于通道6到极组4的距离。使得型腔5与弹性垫层3内侧面之间的壁厚较小,当流体充满型腔5时,保证弹性垫层3朝向极组4凸起,壁厚越小形变越容易。

30.以上所述之具体实施例仅为本实用新型较佳的实施方式,并非以此限定本实用新型的具体实施范围。凡依照本实用新型之形状、结构所作的等效变化理应均包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1