一种二次电池的新型顶盖组件的制作方法

1.本实用新型涉及二次电池领域,尤其涉及一种二次电池的新型顶盖组件。

背景技术:

2.目前,动力电池普遍采用的是方形硬壳结构,动力电池外壳包括壳体和顶盖组件,动力电池外壳提供一个密闭的空间容纳电极组件及电解液,电极组件的电能通过顶盖组件的极柱从密闭空间内引出到密闭空间外。

3.在现有的顶盖组件中,采用极柱表面进行导电传送电流,极柱采用注塑结构,极柱与光铝片连接密封性较差,不能保证整个电池密封性能,另外,极柱加工工艺较复杂,极柱包胶的密封效果导致加工成本高,生产效率低。

技术实现要素:

4.针对上述不足,本实用新型的目的在于提供一种二次电池的新型顶盖组件,安装装配方便快捷,整体加工工艺简化,利于提高生产效率,降低生产成本,同时,装配后,整体密封效果好,利于提高电池的密封性能。

5.本实用新型为达到上述目的所采用的技术方案是:

6.一种二次电池的新型顶盖组件,其特征在于,包括:

7.一光铝片,在该光铝片上形成有至少一第一铆钉过孔;

8.一正极上塑胶与一负极上塑胶,均设置于光铝片上表面,且在该正极上塑胶与负极上塑胶上分别形成有与第一铆钉过孔相对应的至少一第二铆钉过孔;

9.一正极第一压块与一负极第一压块,该正极第一压块设置于正极上塑胶上,该负极第一压块设置于负极上塑胶上,且在该正极第一压块与负极第一压块上分别形成有与第二铆钉过孔相对应的至少一铆钉安装孔;

10.一绝缘下支架,其设置于光铝片下方,在该绝缘下支架上形成有与第一铆钉过孔相对应的至少一第三铆钉过孔;

11.一正极第二压块与一负极第二压块,均设置于绝缘下支架下表面,且在该正极第二压块与负极第二压块上分别形成有与第三铆钉过孔相对应的至少一第四铆钉过孔;

12.一正极保护片与一负极保护片,该正极保护片设置于正极第二压块下表面,该负极保护片设置于负极第二压块下表面,且在该正极保护片与负极保护片上分别形成有与第四铆钉过孔相对应的至少一第五铆钉过孔;

13.至少一正极铆钉与至少一负极铆钉,该正极铆钉由下至上依次贯穿第五铆钉过孔、第四铆钉过孔、第三铆钉过孔、第一铆钉过孔、第二铆钉过孔与铆钉安装孔,并通过模具冲压使正极铆钉两端因受挤压而膨胀,将正极第一压块、正极上塑胶、光铝片、绝缘下支架、正极第二压块与正极保护片铆压为一体;该负极铆钉由下至上依次贯穿第五铆钉过孔、第四铆钉过孔、第三铆钉过孔、第一铆钉过孔、第二铆钉过孔与铆钉安装孔,并通过模具冲压使负极铆钉两端因受挤压而膨胀,将负极第一压块、负极上塑胶、光铝片、绝缘下支架、负极

第二压块与负极保护片铆压为一体。

14.作为本实用新型的进一步改进,在所述光铝片上表面对应于正极上塑胶与负极上塑胶分别凸设有一第一凸台,所述第一铆钉过孔形成于第一凸台上;在所述正极上塑胶下表面与负极上塑胶下表面分别形成有供第一凸台嵌入的一下卡槽,同时,在该下卡槽内向下凸设有位于第二铆钉过孔外围的至少一定位凸圈,该定位凸圈插入第一铆钉过孔内。

15.作为本实用新型的进一步改进,在所述绝缘下支架上表面对应于正极上塑胶与负极上塑胶分别凸设有一第二凸台,所述第三铆钉过孔形成于第二凸台上;在所述光铝片下表面形成有供第二凸台嵌入的第一下安装槽。

16.作为本实用新型的进一步改进,在所述正极第二压块上表面与负极第二压块上表面分别凸设有一第三凸台,所述第四铆钉过孔形成于第三凸台上;在所述绝缘下支架下表面分别形成有供正极第二压块与负极第二压块嵌入的两个第二下安装槽,在该第二下安装槽内形成有供第三凸台嵌入的一第三下安装槽。

17.作为本实用新型的进一步改进,在所述正极保护片上表面与负极保护片上表面分别形成有与第五铆钉过孔相对应的第四凸台,所述第五铆钉过孔形成于第四凸台上;在所述正极第二压块下表面与负极第二压块下表面分别形成有位于第四铆钉过孔外围且供第四凸台嵌入的至少一第四下安装槽。

18.作为本实用新型的进一步改进,在所述正极上塑胶上表面与负极上塑胶上表面分别形成有一上安装凹槽,所述第二铆钉过孔贯穿上安装凹槽,所述正极第一压块嵌入正极上塑胶的上安装凹槽内,所述负极第一压块嵌入负极上塑胶的上安装凹槽内。

19.作为本实用新型的进一步改进,在所述正极第一压块上表面与负极第一压块上表面分别形成有位于铆钉安装孔外围的一环形下沉部,所述正极铆钉上端部与负极铆钉上端部分别向外膨胀形成有一上环形凸台,该正极铆钉的上环形凸台嵌入正极第一压块的环形下沉部内,该负极铆钉的上环形凸台嵌入负极第一压块的环形下沉部内。

20.作为本实用新型的进一步改进,在所述正极保护片下表面与负极保护片下表面分别形成有位于第五铆钉过孔外围的一环形上沉部,所述正极铆钉下端部与负极铆钉下端部分别向外膨胀形成有一下环形凸台,该正极铆钉的下环形凸台嵌入正极保护片的环形上沉部内,该负极铆钉的下环形凸台嵌入负极保护片的环形上沉部内。

21.作为本实用新型的进一步改进,还包括:

22.至少一正极密封圈与至少一负极密封圈,该正极密封圈与负极密封圈均设置于光铝片与绝缘下支架之间,且在该正极密封圈上形成有与第一铆钉过孔相对应且供正极铆钉贯穿的一正极密封圈过孔,在该负极密封圈上形成有与第一铆钉过孔相对应且供负极铆钉贯穿的一负极密封圈过孔;该正极密封圈与负极密封圈结构相同,分别包括一下圈体、及成型于下圈体上的一上圈体,该正极密封圈的上圈体嵌入第一铆钉过孔内,并与正极上塑胶接触,该正极密封圈的下圈体嵌入第三铆钉过孔内,并与正极第二压块接触;该负极密封圈的上圈体嵌入第一铆钉过孔内,并与负极上塑胶接触,该负极密封圈的下圈体嵌入第三铆钉过孔内,并与负极第二压块接触。

23.作为本实用新型的进一步改进,还包括:

24.防爆结构,其包括一防爆阀与一保护膜;

25.在所述光铝片上形成有一防爆阀安装孔,该防爆阀设置于光铝片下表面且对应于

防爆阀安装孔安装,该保护膜设置于光铝片上表面且对应于防爆阀安装孔安装,在该绝缘下支架上形成有与防爆阀相对应的一防爆阀对应区。

26.本实用新型的有益效果为:通过采用正极铆钉将正极第一压块、正极上塑胶、光铝片、绝缘下支架、正极第二压块与正极保护片铆压为一体,采用负极铆钉将负极第一压块、负极上塑胶、光铝片、绝缘下支架、负极第二压块与负极保护片铆压为一体,即通过铆钉铆压结构将正极柱与负极柱装配于光铝片与绝缘下支架上,安装装配方便快捷,整体加工工艺简化,利于提高生产效率,降低生产成本,同时,装配后,整体密封效果好,利于提高电池的密封性能。

27.上述是实用新型技术方案的概述,以下结合附图与具体实施方式,对本实用新型做进一步说明。

附图说明

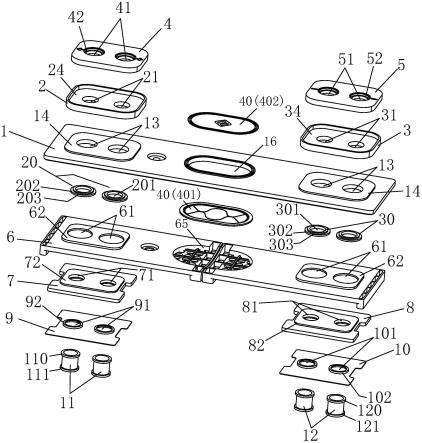

28.图1为本实用新型中顶盖组件的正面爆炸图;

29.图2为本实用新型中顶盖组件的背面爆炸图;

30.图3为本实用新型中顶盖组件的正面外部结构示意图;

31.图4为本实用新型中顶盖组件的背面外部结构示意图;

32.图5为本实用新型中顶盖组件的部分剖面图;

33.图6为本实用新型中顶盖组件安装于二次电池上的剖面图。

具体实施方式

34.为更进一步阐述本实用新型为达到预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本实用新型的具体实施方式详细说明。

35.请参照图1至图5,本实用新型实施例提供一种二次电池的新型顶盖组件100,包括:

36.一光铝片1,在该光铝片1上形成有至少一第一铆钉过孔13;

37.一正极上塑胶2与一负极上塑胶3,均设置于光铝片1上表面,且在该正极上塑胶2与负极上塑胶3上分别形成有与第一铆钉过孔13相对应的至少一第二铆钉过孔(21,31);本实施例正极上塑胶2作用为使得下述正极第一压块4与光铝片1两者之间隔开绝缘,负极上塑胶3作用为使得下述负极第一压块5与光铝片1两者之间隔开绝缘;

38.一正极第一压块4与一负极第一压块5,该正极第一压块4设置于正极上塑胶2上,该负极第一压块5设置于负极上塑胶3上,且在该正极第一压块4与负极第一压块5上分别形成有与第二铆钉过孔(21,31)相对应的至少一铆钉安装孔(41,51);本实施例正极第一压块4与负极第一压块5替代了现有注塑结构中的正极极柱与负极极柱,用于为导电传输电流;

39.一绝缘下支架6,其设置于光铝片1下方,在该绝缘下支架6上形成有与第一铆钉过孔13相对应的至少一第三铆钉过孔61;本实施例绝缘下支架6的设置,使得光铝片1与正极第一压块4两者之间、光铝片1与负极第二压块5两者之间分别隔开绝缘;

40.一正极第二压块7与一负极第二压块8,均设置于绝缘下支架6下表面,且在该正极第二压块7与负极第二压块8上分别形成有与第三铆钉过孔61相对应的至少一第四铆钉过孔(71,81);本实施例正极第二压块7与一负极第二压块8的作用为:使得下述正极铆钉11底

部的下环形凸台111挂住正极第二压块7底部,下述负极铆钉12底部的下环形凸台121挂住负极第二压块8底部,能够使正极第一压块4与正极第二压块7两者、及负极第一压块5与负极第二压块8两者相结合将绝缘下支架6、下述正极密封圈20与负极密封圈30、光铝片1、正极上塑胶2、负极上塑胶3进行固定为一体密封结构;

41.一正极保护片9与一负极保护片10,该正极保护片9设置于正极第二压块7下表面,该负极保护片10设置于负极第二压块8下表面,且在该正极保护片9与负极保护片10上分别形成有与第四铆钉过孔(71,81)相对应的至少一第五铆钉过孔(91,101);

42.至少一正极铆钉11与至少一负极铆钉12,该正极铆钉11由下至上依次贯穿第五铆钉过孔91、第四铆钉过孔71、第三铆钉过孔61、第一铆钉过孔13、第二铆钉过孔21与铆钉安装孔41,并通过模具冲压使正极铆钉11两端因受挤压而膨胀,将正极第一压块4、正极上塑胶2、光铝片1、绝缘下支架6、正极第二压块7与正极保护片9铆压为一体;该负极铆钉12由下至上依次贯穿第五铆钉过孔101、第四铆钉过孔81、第三铆钉过孔61、第一铆钉过孔13、第二铆钉过孔31与铆钉安装孔51,并通过模具冲压使负极铆钉12两端因受挤压而膨胀,将负极第一压块5、负极上塑胶3、光铝片1、绝缘下支架6、负极第二压块8与负极保护片10铆压为一体。

43.通过采用正极铆钉11将正极第一压块4、正极上塑胶2、光铝片1、绝缘下支架6、正极第二压块7与正极保护片9铆压为一体,采用负极铆钉12将负极第一压块5、负极上塑胶3、光铝片1、绝缘下支架6、负极第二压块8与负极保护片10铆压为一体,即通过铆钉铆压结构将各部件装配于光铝片1与绝缘下支架6上,安装装配方便快捷,整体加工工艺简化,利于提高生产效率,降低生产成本,同时,装配后,整体密封效果好,利于提高电池的密封性能。

44.在本实施例中,如图1与图5所示,在所述光铝片1上表面对应于正极上塑胶2与负极上塑胶3分别凸设有一第一凸台14,所述第一铆钉过孔13形成于第一凸台14上;如图2所示,在所述正极上塑胶2下表面与负极上塑胶3下表面分别形成有供第一凸台14嵌入的一下卡槽(22,32),同时,在该下卡槽(22,32)内向下凸设有位于第二铆钉过孔21外围的至少一定位凸圈(23,33),该定位凸圈(23,33)插入第一铆钉过孔13内。通过第一凸台14、下卡槽(22,32)与定位凸圈(23,33)相结合的结构设计,实现将正极上塑胶2与负极上塑胶3分别定位在光铝片1上,使得正极上塑胶2与光铝片1之间、及负极上塑胶3与光铝片1之间结构结合得更准确,从而利于正极铆钉11穿过第二铆钉过孔21与第一铆钉过孔13进行铆压固定,负极铆钉12穿过第二铆钉过孔31与第一铆钉过孔13进行铆压固定,提高装配效率及装配后产品质量。

45.在本实施例中,如图1与图5所示,在所述绝缘下支架6上表面对应于正极上塑胶2与负极上塑胶3分别凸设有一第二凸台62,所述第三铆钉过孔61形成于第二凸台62上;如图2所示,在所述光铝片1下表面形成有供第二凸台62嵌入的第一下安装槽15。通过采用第二凸台62嵌入第一下安装槽15的结构设计,实现将绝缘下支架6定位在光铝片1上,使得绝缘下支架6与光铝片1之间结构结合得更准确,从而利于正极铆钉11与负极铆钉12穿过第一铆钉过孔13与第三铆钉过孔61进行铆压固定,提高装配效率及装配后产品质量。

46.在本实施例中,如图1与图5所示,在所述正极第二压块7上表面与负极第二压块8上表面分别凸设有一第三凸台(72,82),所述第四铆钉过孔(71,81)形成于第三凸台(72,82)上;如图2所示,在所述绝缘下支架6下表面分别形成有供正极第二压块7与负极第二压

块8嵌入的两个第二下安装槽63,在该第二下安装槽63内形成有供第三凸台(72,82)嵌入的一第三下安装槽64。通过第三凸台(72,82)、第二下安装槽63与第三下安装槽64相结合的结构设计,实现将正极第二压块7与负极第二压块8定位在绝缘下支架6上,使得正极第二压块7与绝缘下支架6之间、负极第二压块8与绝缘下支架6之间结构结合得更准确,从而利于正极铆钉11穿过第三铆钉过孔61与第四铆钉过孔71进行铆压固定,利于负极铆钉12穿过第三铆钉过孔61与第四铆钉过孔81进行铆压固定,提高装配效率及装配后产品质量。

47.在本实施例中,如图1与图5所示,在所述正极保护片9上表面与负极保护片10上表面分别形成有与第五铆钉过孔(91,101)相对应的第四凸台(92,102),所述第五铆钉过孔(91,101)形成于第四凸台(92,102)上;如图2所示,在所述正极第二压块7下表面与负极第二压块8下表面分别形成有位于第四铆钉过孔(71,81)外围且供第四凸台(92,102)嵌入的至少一第四下安装槽(72,82)。通过采用第四凸台(92,102)嵌入第四下安装槽(72,82)的结构设计,实现将正极保护片9定位在正极第二压块7上,负极保护片10定位在负极第二压块8上,使得正极保护片9与正极第二压块7之间、负极保护片10与负极第二压块8之间结构结合得更准确,从而利于正极铆钉11穿过第四铆钉过孔71与第五铆钉过孔91进行铆压固定,利于负极铆钉12穿过第四铆钉过孔81与第五铆钉过孔101进行铆压固定,提高装配效率及装配后产品质量。

48.在本实施例中,如图1与图5所示,在所述正极上塑胶2上表面与负极上塑胶3上表面分别形成有一上安装凹槽(24,34),所述第二铆钉过孔(21,31)贯穿上安装凹槽(24,34),所述正极第一压块4嵌入正极上塑胶2的上安装凹槽24内,所述负极第一压块5嵌入负极上塑胶3的上安装凹槽34内。通过采用正极第一压块4嵌入正极上塑胶2的上安装凹槽24内,负极第一压块5嵌入负极上塑胶3的上安装凹槽34内的结构设计,实现将正极第一压块4定位在正极上塑胶2上,负极第一压块5定位在负极上塑胶3上,使得正极第一压块4与正极上塑胶2之间,负极第一压块5与负极上塑胶3之间结构结合得更准确,从而利于正极铆钉11穿过铆钉安装孔41与第二铆钉过孔21进行铆压固定,利于负极铆钉12穿过铆钉安装孔51与第二铆钉过孔31进行铆压固定,提高装配效率及装配后产品质量。

49.在本实施例中,如图1、图3与图5所示,在所述正极第一压块4上表面与负极第一压块5上表面分别形成有位于铆钉安装孔(41,51)外围的一环形下沉部(42,52),所述正极铆钉11上端部与负极铆钉12上端部分别向外膨胀形成有一上环形凸台(110,120),该正极铆钉11的上环形凸台110嵌入正极第一压块4的环形下沉部42内,该负极铆钉12的上环形凸台120嵌入负极第一压块5的环形下沉部52内。由正极第一压块4与负极第一压块5上环形下沉部(42,52)的结构设计,利于正极铆钉11与负极铆钉12更稳固的进行铆压固定,装配后整体结构更稳固。

50.在本实施例中,如图1、图3与图5所示,在所述正极保护片9下表面与负极保护片10下表面分别形成有位于第五铆钉过孔(91,101)外围的一环形上沉部(93,103),所述正极铆钉11下端部与负极铆钉12下端部分别向外膨胀形成有一下环形凸台(111,121),该正极铆钉11的下环形凸台111嵌入正极保护片9的环形上沉部93内,该负极铆钉12的下环形凸台121嵌入负极保护片10的环形上沉部103内。由正极保护片9与负极保护片10的环形上沉部(93,103)的结构设计,利于正极铆钉11与负极铆钉12更稳固的进行铆压固定,装配后整体结构更稳固。

51.在正极铆钉11由下至上依次贯穿第五铆钉过孔91、第四铆钉过孔71、第三铆钉过孔61、第一铆钉过孔13、第二铆钉过孔21与铆钉安装孔41后,通过模具冲压使正极铆钉11两端因受挤压而膨胀形成上述上环形凸台110与下环形凸台111,从而将正极第一压块4、正极上塑胶2、光铝片1、绝缘下支架6、正极第二压块7与正极保护片9铆压为一体。同理,在负极铆钉12由下至上依次贯穿第五铆钉过孔101、第四铆钉过孔81、第三铆钉过孔61、第一铆钉过孔13、第二铆钉过孔31与铆钉安装孔51后,通过模具冲压使负极铆钉12两端因受挤压而膨胀形成上述上环形凸台120与下环形凸台121,从而将负极第一压块5、负极上塑胶3、光铝片1、绝缘下支架6、负极第二压块8与负极保护片10铆压为一体。由此,正极铆钉11与负极铆钉12更稳固的将整体结构铆压固定,提高整体结构的稳固性。

52.为了提高整体结构的密封性,本实施例新型顶盖组件还包括:

53.至少一正极密封圈20与至少一负极密封圈30,该正极密封圈20与负极密封圈30均设置于光铝片1与绝缘下支架6之间,且在该正极密封圈20上形成有与第一铆钉过孔13相对应且供正极铆钉11贯穿的一正极密封圈过孔201,在该负极密封圈30上形成有与第一铆钉过孔13相对应且供负极铆钉12贯穿的一负极密封圈过孔301;该正极密封圈20与负极密封圈30结构相同,分别包括一下圈体(202,302)、及成型于下圈体(202,302)上的一上圈体(203,303),该正极密封圈20的上圈体202嵌入第一铆钉过孔13内,并与正极上塑胶2接触,该正极密封圈20的下圈体202嵌入第三铆钉过孔61内,并与正极第二压块7接触;该负极密封圈30的上圈体302嵌入第一铆钉过孔13内,并与负极上塑胶3接触,该负极密封圈30的下圈体302嵌入第三铆钉过孔61内,并与负极第二压块8接触。由于光铝片1设有第一铆钉过孔13,为了防止电池内的电解液从光铝片1的第一铆钉过孔13内流出,使用正极密封圈20与负极密封圈30进行密封,防止电解液从光铝片1的第一铆钉过孔13内流出。因此,通过增设正极密封圈20与负极密封圈30,显著提高了装配后整体结构的密封性,利于提高电池密封性能。

54.在本实施例中,新型顶盖组件还包括:

55.防爆结构40,其包括一防爆阀401与一保护膜402;

56.在所述光铝片1上形成有一防爆阀安装孔16,该防爆阀401设置于光铝片1下表面且对应于防爆阀安装孔16安装,该保护膜402设置于光铝片1上表面且对应于防爆阀安装孔16安装,在该绝缘下支架6上形成有与防爆阀401相对应的一防爆阀对应区65。

57.当电池内压力达到防爆阀401启爆压力值时,能够通过防爆阀对应区65与防爆阀安装孔16直接与外部直通,快速泄气,预防电池箱内高压发生爆炸。

58.在本实施例中,如图1所示,正极铆钉11、铆钉安装孔41、第二铆钉过孔21、第一铆钉过孔13、第三铆钉过孔61、第四铆钉过孔71、第五铆钉过孔91与正极密封圈20的数量分别为两个,负极铆钉12、铆钉安装孔51、第二铆钉过孔31、第一铆钉过孔13、第三铆钉过孔61、第四铆钉过孔81、第五铆钉过孔101与负极密封圈30的数量分别为两个。当然,上述各结构的数量也可以根据产品具体需要而增加或减少。

59.本实施例新型顶盖组件100应用于二次电池中,如图6所示,新型顶盖组件100安装于铝外壳200的开口处,铝外壳200内部为电芯300。

60.在本实施例中,附图中示出的各结构形状仅为其中一种形状,但不限于这些形状,还可以根据产品结构设计需要,设定为其他形状。

61.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故采用与本实用新型上述实施例相同或近似的技术特征,而得到的其他结构,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1