集成电路封装的制作方法

1.实施方式和实施例涉及微电子领域、尤其是集成电路封装领域,更具体地,集成电路光学封装具有能够提供更好散热的结构,例如但不限于,容纳根据本领域技术人员熟知的“倒装芯片”型组装被附接的芯片的封装。

背景技术:

2.集成电路光学封装通常包括由支撑基板支撑的集成电路芯片,该芯片在与面向支撑基板的面相对的面上配备有光发射光学器件或光接收光学器件。

3.光学封装还包括与位于芯片上的光学器件光学耦合的光学快门,例如但不限于窗口。

4.在操作过程中,芯片和光学器件会产生需要被消散的热。然而,可能证明的是,这种热难以有效地消散,特别是当根据倒装芯片类型的组装将光学器件安装在附接在支撑基板上的芯片的背面上时。

5.实际上,芯片背面上的光学器件的位置和窗口的存在允许仅向支撑基板散热。

6.因此,需要改善集成电路光学封装的散热,特别是但不限于包括根据倒装芯片类型的组装被附接在支撑基板上的芯片的那些封装。

技术实现要素:

7.根据本实用新型,可以克服上述技术问题,有助于实现以下优点:改善集成电路封装的散热。

8.根据一个方面,一种集成电路光学封装包括支撑基板和与支撑基板限定壳体的盖部件。该盖部件包括附接在支撑基板上的盖体和附接在盖体上的光学快门,例如但不限于窗口。光学封装还包括电子芯片,该电子芯片在壳体中设置在支撑基板上方,并具有支撑与光学快门光学耦合的光学器件的面,光学器件例如是光发射光学器件或光接收光学器件。

9.盖体是导热的,例如由铜制成,并且封装还包括在所述壳体中的导热链接结构,导热链接结构以导热方式耦合在盖体与电子芯片之间。

10.根据一个实施例,所述导热链接结构具有以导热方式耦合到所述盖体的第一端和以导热方式耦合到所述电子芯片的所述面的第二端。

11.该导热链接结构因此与自身导热的盖体形成用于散热的附加路径,这改善了封装的整体散热。

12.因此可以显著降低封装的热阻,例如降低60%左右。

13.导热链接结构可以例如由铜制成。

14.导热链接结构可以具有任何形状。

15.导热链接结构可以仅包括单柱。

16.然而,导热链接结构可以有利地形成围绕光学器件的环。

17.环增加了附加散热路径的尺寸。

18.尽管可以制造连续的环,但优选地,该环是不连续的,以限制该环与支撑光学器件的芯片的表面之间的机械应力。

19.实际上,这个面(当它是芯片的背面时)可以由硅制成。此外,环的材料和芯片的材料之间的热膨胀系数通常不同、并导致如上所述的这些热应力,当环不连续时,这些热应力有利地减小。

20.根据一个实施例,导热链接结构包括多个导热元件,所述导热元件从所述芯片的所述面突出并且通过导热附件连接到所述盖体的下侧。

21.不连续的环可以包括多个导电元件,例如具有圆形、或椭圆形基部或甚至细长形状的基部的柱,例如由铜制成,从芯片的所述面突出并由导热附接件、例如由锡和/或银制成的焊盘附接在盖体上。

22.根据一个替代实施例,芯片可以根据倒装芯片类型的组装设置在基板上方,并且支撑光学器件的芯片的所述面是芯片的背面。

23.根据另一个可能的替代实施例,支撑光学器件的芯片的所述面可以是芯片的正面,然后通过与正面相对的背面将芯片设置在基板上方,并且电连接线将芯片的正面连接到支撑基板。

24.根据一个实施例,电子芯片的所述面是所述电子芯片的正面,其中所述电子芯片的背面设置在所述支撑基板之上、并且还包括被配置为将电子芯片的所述正面连接到所述支撑基板的电连接线。

25.根据一个实施例,导热链接结构围绕所述壳体的包含所述光学器件的第一部分,并且其中所述壳体的第二部分位于所述导热链接结构与所述盖体之间,并且所述集成电路封装还包括填充壳体的所述第二部分的热界面材料。

26.根据一个实施例,所述导热链接结构限定了所述壳体的包含光学器件的第一部分和所述壳体的位于导热链接结构与盖体之间的第二部分。

27.为了进一步改善封装的散热,特别有利的是,封装还包括热界面材料(tim),该热界面材料填充壳体的第二部分。

28.根据另一方面,集成电路封装包括:支撑基板;盖部件,包括附接在所述支撑基板上的盖体;其中所述盖体是导热的;其中所述盖部件与所述支撑基板限定了壳体;电子芯片,在壳体内设置在所述支撑基板上方的位置中,所述电子芯片具有面;以及导热链接结构,位于所述壳体内,所述导热链接结构具有热耦合到所述盖体的下侧的第一端并且具有热耦合到所述电子芯片的所述面的第二端。

29.根据一个实施例,导热链接结构的形状为环形。

30.根据一个实施例,用于所述导热链接结构的所述环围绕所述电子芯片的光学器件。

31.根据一个实施例,导热链接结构包括多个导热元件,其中每个导热元件包括热耦合到所述盖体的所述下侧的第一端和热耦合到所述电子芯片的所述面的第二端。

32.根据一个实施例,导热链接结构围绕所述壳体的第一部分,其中所述壳体的第二部分位于所述导热链接结构与所述盖体之间,并且所述集成电路封装还包括填充所述壳体的所述第二部分的热界面材料。

附图说明

33.本实用新型的其他优点和特征在检查非限制性实施方式和实施例的详细描述以及附图后将变得显而易见,其中:

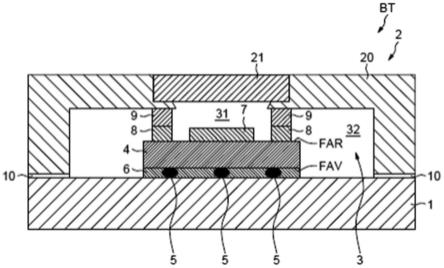

34.图1是集成电路光学封装的剖面图;

35.图2是说明突出元件的轮廓的俯视图。

36.图3是集成电路光学封装的剖面图。

37.图4是集成电路光学封装的剖面图。

38.图5是说明制造图1所示类型的光学封装的方法的流程图,和

39.图6是说明用于制造图3所示类型的光学封装的方法的流程图。

具体实施方式

40.在图1中,参考标号bt表示集成电路光学封装。

41.该封装bt包括常规且本身已知结构的支撑基板1,以及与支撑基板一起限定壳体3的盖部件2。

42.盖部件2在此包括盖体20,其由导热材料制成,例如由铜制成,在此通过胶珠10附接在支撑基板上。

43.盖部件2还包括附接在盖体20上的光学快门21。

44.该光学快门可以是能够光学透明或过滤的窗口,或者具有诸如偏振的杂项特征,例如但不排他性。

45.光学快门21也可以包括透镜。

46.封装bt还包括电子集成电路芯片4,其在壳体3中设置在支撑基板1上方。在图1的实施例的示例中,芯片4根据倒装芯片类型的组装附接在支撑基板上。

47.换言之,芯片的正面fav通过电连接部件5电连接到支撑基板的金属轨道上,电连接部件例如是本领域技术人员已知的嵌入底部填充物6中的焊珠或焊球。

48.底部填充物6旨在填充存在于连接球5之间的空隙。该底部填充物是电绝缘的并且可以避免可能的短路。它还可以吸收一部分机械应力。

49.与正面fav相对的芯片背面far支撑与光学快门部件21光学耦合的光学器件7。

50.在该示例中,光学器件7可以是光发射器件,例如激光二极管网络。

51.光学封装bt还包括在壳体3中以导热方式耦合在盖体20与电子芯片4之间的导热链接结构8。

52.在该示例中,导热链接结构包括例如由铜制成的多个导热元件8,其从芯片的背面far突出,并且通过例如由锡和/或银制成的焊盘9与盖体20集成为一体。

53.如图2所示,该图说明了芯片背面far上的突出元件8(例如柱)的轮廓,可以看出这些突出元件形成了不连续的环80,其界定了壳体3的第一部分31,在该第一部分中设置有光学器件7。

54.因此,环80围绕该光学器件。

55.环80还限定了壳体的位于环与盖体20之间的第二部分32。

56.在图1的实施例的示例中,壳体的这个第二部分32是空的。

57.铜柱8例如直接与芯片4的硅接触。这些柱8、以及焊盘9和盖体20形成散热路径,从

而可以改善封装的散热。

58.应当注意,这里的实施例不限于如图1示意性示出的倒装芯片类型的芯片的组装,而是还可以应用于通过其背面的芯片组装,如图3示意性示出的。

59.现在将仅描述图2和图3之间的差异。

60.在图3的封装bt1中,柱8当前从芯片的正面fav突出,并且位于芯片fav正面的接触焊盘通过导电连接线wb电连接在支撑基板的金属轨道上。

61.因此,芯片的组装在这里是引线键合类型的组装。

62.芯片的背面far通过例如常规的胶层11附接在支撑基板1上。

63.光学器件7可以是光发射器件或光接收器件。

64.电线wb位于柱8的外侧。

65.为了进一步改善封装的散热,如图4所示,提供了倒装芯片类型的芯片组装,通过布置在盖体20中的孔22以热界面材料(tim)50填充壳体的第二部分32。

66.热界面材料对于本领域技术人员来说确实是已知的。作为非限制性示例,例如可以使用来自dow公司的名为dowsil da-6534的材料,该材料是热导率显著的材料,通常为每米每开氏度6.8瓦。

67.当然,填充壳体的第二部分32也与如图3所示的芯片的引线键合类型的组装兼容。

68.在导热链接结构8具有不连续的环形式的情况下,例如如图2所示,将足够小地选择环的各个柱之间的间距,以在以这种热界面材料填充壳体的第二部分32的阶段期间,防止将热界面材料引入壳体的包含光学器件7的第一部分31中。

69.作为指示,可以选择10微米和30微米之间的间距。

70.现在将更具体地参考图5来描述用于制造图1所示类型的光学封装的方法的实施。

71.在步骤s50中,在半导体晶片上制造的所有芯片的正面上,连接球5以常规方式和本身已知的方式生产。作为指示,可以使用与随后将在步骤s53中描述的方法类似的方法。

72.通常,半导体晶片的厚度比较厚。此外,当某些应用需要减小该厚度时,在步骤s51中以常规方式和本身已知的方式执行半导体晶片的厚度减小。

73.然后,在步骤s52中,在晶片的所有芯片的配备有凸块接触的正面上,借助例如薄膜或可热降解的粘合剂来附接用作柄部的支撑件。

74.当然,步骤s51和s52可以颠倒。

75.在步骤s53中,进行铜柱8的制造,其顶部带有焊盘。

76.更具体地,在整个晶片的背面上形成电解种子层。

77.然后,在该种子层之上,沉积光敏树脂层。

78.然后,通过常规的光刻、树脂绝缘和暴露步骤,在感光树脂凹槽中形成凹槽,定义未来铜柱的位置。

79.随后,将晶片放入铜浴中以通过在树脂的凹槽中电镀来增加铜。

80.随后,使用锡和/或银浴以形成顶部带焊盘的铜柱。

81.然后,去除光敏树脂并蚀刻位于铜柱外侧的种子层部分,以便例如露出晶片的硅。

82.然后,在步骤s54中,借助热处理或激光去除柄部支撑件。然后,在步骤s55中,进行晶片的锯切,以将电子芯片个体化(即,单片化),电子芯片在其正面设置有连接球5并在其背面设置有顶部带焊盘的铜柱8。

83.随后,在步骤s56中,在烘箱中将电子芯片焊接在支撑基板上,然后以常规方式和本身已知的方式执行底部填充物6的输送。

84.在步骤s57中,通过胶珠将盖体附接在封装上。

85.在这点上,可以进行热处理,例如在260℃下,以便在基板上执行该盖部件的附接,并且同时熔化焊盘从而将铜柱8与盖体20固定。

86.接着,执行步骤s58,硬化位于盖体与基板之间的粘合剂(粘合剂固化)。

87.然后,可选地,在步骤s59中,可以在对盖体20进行钻孔之后用热界面材料填充壳体的第二部分32。

88.或者,盖体可以在其制造期间被钻孔。

89.现在将更具体地参考图6来描述制造方法的实现,使得可以获得类似于图3所示的封装bt1。

90.当前,在步骤s60中,在晶片的所有芯片的正面上,以与步骤s53中描述的类似的方式制造顶部带有焊盘的铜柱8。

91.然后,在s61中,进行半导体晶片的切割,以对芯片进行个体化。

92.在步骤s62中,在铜柱之外,执行导电连接线的焊接,将芯片正面的接触垫与支撑基板的金属区域连接(键合引线)。

93.然后,在步骤s63中,以与上述类似的方式将盖部件附接到基板上。

94.在步骤s64中,进行使粘合剂硬化的处理,并且可选地,在步骤s65中,以热界面材料填充壳体的第二部分32。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1