一种激励保护装置的制作方法

1.本发明涉及电力控制和电动汽车领域,尤其是指一种活塞与壳体一体成型的激励保护装置。

背景技术:

2.目前电动车电池包保护器件除了传统的热熔熔断器,已经存在一种快速切断电路的结构,即激励保护装置,并逐渐扩大应用范围,其主要是为了克服传统熔断器发热量大、功耗高、体积重量较大、抗电流冲击能力有限、分断时间长、分断过程不受控的不足。

3.激励保护装置普遍结构组成为包括壳体,在壳体中依次设置激励源、活塞和导电件,在导电件上设置预断口。其工作原理:激励保护装置通过导电件串联在保护回路中,当保护回路出现故障需要断开时,控制电路控制激励保护装置的激励源触发,激励源触发产生高压气体,推动活塞冲断导电件的预断口,在导电件上形成物理断口,从而实现快速断开电路的目的。

4.上述的激励保护装置关键动作件为活塞和导电板,导电板一般穿设在壳体中,活塞完全位于壳体内部,在组装时漏装活塞不易识别出来,或即使通过视觉识别扫描出漏装活塞时也需返工重新组装,大大增加了成本,容易漏装活塞的问题降低了这种激励保护装置的可靠性。

技术实现要素:

5.本发明的目的提供一种将活塞与壳体一体成型的激励保护装置,动作时活塞被驱动与壳体分离然后断开导电板。这种活塞与壳体一体成型的激励保护装置,减少了零件数量,简化了组装工艺,降低了成本,避免了漏装活塞的风险,提高了保护电路的可靠性。

6.为实现上述技术目的,本发明提供的技术方案是一种激励保护装置,包括壳体、设置在壳体内的激励源、活塞和导电板,活塞在激励源驱动下可断开导电板;其特征在于,所述活塞与所述壳体一体成型,所述活塞在激励源驱动下与壳体分离后可断开导电板。

7.优选地,在壳体壁上设置有观察孔,当活塞位于初始位置时,活塞尾部的冲击端位于所述观察孔的视野内,当活塞动作后,所述活塞头部位于所述观察孔的视野内。

8.优选地,在活塞位移前方设置有挡板,在挡板中、或挡板与壳体内壁间保留有供活塞尾部穿过的空隙。

9.优选地,包括两个相对设置的挡板,在两挡板间保留有供活塞尾部穿过的空隙。

10.优选地,两挡板呈l型,与壳体内壁间保留有间隙,活塞位于两挡板之间;导电板插设在挡板与壳体内壁间的间隙内,导电板的导电端子位于壳体外。

11.优选地,在壳体上设置有供导电板断开部容置的容置空腔。

12.优选地,在壳体一侧开设有安装口,所述安装口通过外盖封闭。

13.优选地,所述壳体包括相互拼接的第一壳体和第二壳体,激励源位于第一壳体内,活塞、挡板、导电板、容置空腔分别位于第二壳体内,安装口开设在第二壳体一侧,外盖固定

连接在第一壳体和第二壳体上封闭安装口。

14.优选地,第一壳体中设置有贯通的空腔,第一壳体两端分别向外延伸形成环状结构;激励源设置在第一壳体空腔中,激励源靠近活塞一端与第一壳体间形成容置凹槽;活塞头部呈环状结构凸出于第二壳体端面,活塞与第二壳体间形成限位凹槽,活塞与第二壳体一体连接处为所述限位凹槽底部;当第一壳体与第二壳体装配,第一壳体的环状结构卡设在第二壳体的限位凹槽中密封接触面,活塞头部卡设在第一壳体与激励源形成的容置凹槽中。

15.优选地,所述限位凹槽底部设置有密封件。

16.优选地,第二壳体与第一壳体接触一端分别设置有相匹配的定位凹槽或定位块,当第一壳体与第二壳体装配,所述定位块插入所述定位凹槽中。

17.优选地,在所述定位凹槽和定位块上、及第二壳体底部上分别开设有连接固定孔;外盖通过穿过所述连接固定孔上的固定柱、销柱、铆钉或螺钉的一种或几种结合与第一壳体和第二壳体固定连接,封闭安装口。

18.优选地,在所述外盖上一体成型有固定柱或销柱,所述销柱一端开叉。

19.优选地,在所述外盖上设置有数道加强筋,其中相邻两加强筋间形成滑槽,活塞的一侧设置在滑槽中,可沿滑槽位移。

20.优选地,在外盖上设置有缺口,在第二壳体一侧相对于外盖缺口位置处设置有限位凸块,当外盖组装在壳体上,所述限位凸块位于所述外盖缺口中。

21.本发明的激励保护装置,活塞与壳体一体成型,导电板为立体几何结构,通过增加一体成型的挡板,提高了对导电板限定作用、对活塞位移进行限位、同时增大爬电距离,提高安装可靠性;通过增加观察窗,可以随时了解到活塞处于什么状态,确认激励保护装置是否失效;通过在接触面处增加定位凹槽、定位块等结构,实现第一壳体和第二壳体间密封接触,且相对位置固定可靠,通过在外盖增加一体成型的固定柱及销柱,不需额外增加螺钉等零部件进行外盖固定;本发明的激励保护装置,在减少零部件数量的同时,简化了组装工序,提高了组装效率,降低了生产成本,同时避免了漏装活塞的风险,提高了产品的良品率,及电路保护的可靠性。

附图说明

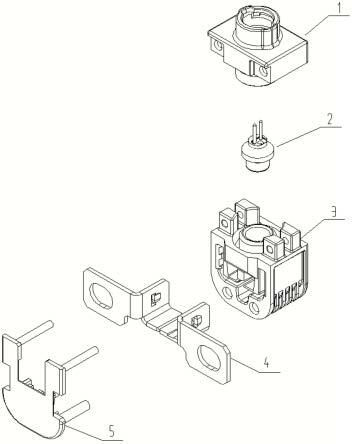

22.图1是本发明激励保护装置整体结构示意图。

23.图2是图1的爆炸结构示意图。

24.图3是第一壳体结构示意图。

25.图4是第一壳体另一角度的结构示意图。

26.图5是激励源过盈配合时的激励保护装置剖视结构示意图。

27.图6是激励源埋模注塑时的激励保护装置剖视结构示意图。

28.图7是第二壳体结构示意图。

29.图8是第二壳体安装口一侧的结构示意图。

30.图9是第二壳体安装口相对一侧外侧面的结构示意图。

31.图10是活塞动作前,激励保护装置相对外盖的一侧外侧面结构示意图。

32.图11是活塞动作后,激励保护装置相对外盖的一侧外侧面结构示意图。

33.图12是导电板结构示意图。

34.图13是外盖结构示意图。

35.图14是外盖另一种结构示意图。

36.图15是外盖另一种结构示意图。

37.图16是外盖另一种结构示意图。

38.图17是设置有密封件的激励保护装置剖视图。

具体实施方式

39.本发明的激励保护装置,如图1、图2,激励保护装置包括第一壳体1、激励源2、第二壳体3、导电板4和外盖5,第一壳体1、第二壳体3和外盖5构成激励保护装置的壳体,导电板4穿设在壳体中。其中:

40.参看图3-图6,第一壳体1,内部开设有贯通的空腔,空腔两端分别向第一壳体主体两端外延伸形成环状结构,空腔一端为空腔顶部101,空腔另一端为空腔底部104,空腔顶部 101和空腔底部104分别突出第一壳体1主体外。在空腔中设置有筋条102。

41.激励源2位于第一壳体1的空腔中,空腔与激励源2接触的内壁形状具有限位作用,即位于空腔顶部101一端为收缩面结构,限制激励源2进入空腔顶部101中。激励源2从第一壳体1的空腔底部104一端装入第一壳体1的空腔中,激励源2与空腔中的筋条102过盈配合,将激励源2固定设置在第一壳体1的空腔中,激励源2的触发连接器位于空腔顶部101 中。激励源2在第一壳体1的空腔中可以依靠过盈、胶粘或者埋模注塑等方式限位固定,本实例采用过盈装配实现,参看图5。激励源2也可以通过埋模注塑与壳体形成一体结构,参看图6。

42.空腔底部104外周侧的第一壳体1主体上成型有多个定位凹槽103,用于与第二壳体3 的组装定位,在第一壳体1上设置有供外盖5的固定柱501穿过的连接固定孔105,连接固定孔105穿过定位凹槽103的侧壁。在连接固定孔105一端的第一壳体1侧面上开设有供外盖5定位的定位缺口106。

43.第二壳体3,参看图5、图7、图8和图9,第二壳体3上设置了定位块301、活塞302、挡板303和供导电板断开后断开部容置的容置空腔304。在第二壳体3中开设有空腔,该空腔未贯通第二壳体3的底部,在第二壳体3的一侧面设置为安装口,安装口与空腔连通;相对安装口的第二壳体3的其他侧面均为封闭侧面。活塞302位于空腔中,通过连接处3023与第二壳体3中空腔内壁一体成型。

44.活塞302由活塞头部3021和活塞尾部3022组成。活塞头部3021的顶部伸出第二壳体3 主体顶部端面。定位块301位于活塞头部3021外侧,活塞头部3021与定位块301之间的第二壳体间形成了一圈限位凹槽,限位凹槽与第一壳体1的空腔底部104位置相对,且形状相匹配。限位凹槽底部为活塞与第二壳体一体连接处3023。在第一壳体和第二壳体装配时,在限位凹槽底部设置密封件,空腔底部104插入限位凹槽中,压紧密封件,对第一壳体和第二壳体接触面形成密封。

45.连接处3023也为活塞头部3021和活塞尾部3022交界处。连接处3023设置厚度较薄、强度较弱,便于激励源触发后驱动活塞位移破坏交界处,从而使活塞从第二壳体体上分离,但连接处设计的强度又需保证在正常冲击振动工况下活塞不会从第二壳体体上分离。

46.还可在限位凹槽底部处设置密封件6,比如密封圈,如图17,实现第一壳体和第二

壳体之间的接触面密封。在活塞与第二壳体一体连接处断开,活塞位移时,密封件6既能避免高压气体从第一壳体和第二壳体组装的接触面处泄漏,也能避免高压气体泄漏到导电板腔室,保证了激励源驱动回路与导电板回路之间的绝缘。

47.活塞头部3021为圆柱状,顶部设置了便于集中作用力的凹槽,在第二壳体与第一壳体组装时,活塞302的头部的顶部可伸入第一壳体1的空腔中,并使激励源2的一端位于活塞头部的凹槽中,同时第一壳体的空腔底部104伸入第二壳体3的活塞头部与定位块之间的定位凹槽中,形成嵌套密封结构,进一步定位并对第一壳体1和第二壳体3的接触面形成密封。活塞头部还可为三棱柱、四棱柱或其他多棱柱形状。活塞尾部3022为刃状结构,活塞最下端为尖刃结构作为冲击端,方便其运动时施力集中为一点,更容易切断导电板。

48.定位块301与第一壳体1的定位凹槽103相对应匹配,用来与第一壳体组装定位,本实例中设置了4个定位块,相应的,第一壳体1中的定位凹槽103也设置为4个,当第一壳体与第二壳体组装时,定位块301伸入定位凹槽103中实现定位。在定位块301上还开设有连接固定孔3011,连接固定孔3011与第一壳体1的连接固定孔105为对应关系,当第一壳体与第二壳体组装时,连接固定孔3011与第一壳体1的连接固定孔105形成贯通的孔,供外盖 5的固定柱501插入固定。

49.在限位凹槽底部3023的下面、活塞尾部3022的相对两侧分别一体成型有挡板303。挡板303呈l型结构,挡板与第二壳体3内壁间形成供导电板插入的间隙并配合内壁对导电板限位,挡板横向一端位于活塞302的位移前方,对活塞终止位置限位,两挡板303的横向一端相对间隔设置,在两挡板303间形成供活塞尾部3022穿过的空隙。通过挡板压紧导电板,可以防止在活塞断开导电板后,导电板断开一侧因冲击力翘起;同时,通过挡板起到隔离电弧,增大爬电距离的作用。

50.当活塞运动到死点时,挡板303对活塞头部3021进行限位,活塞尾部3022穿过两挡板间形成的空隙,切断导电板。相比于直接以导电板平面作为活塞运动死点的限位,在活塞与导电板之间设置挡板能减少活塞对壳体下部的冲击,挡板也能起到一定的吸能作用。另外,在活塞与导电板之间设置挡板还能阻隔导电板和激励源,提高导电板回路和激励源触发回路之间的绝缘能力。

51.两挡板也可以形成一块挡板,但是在挡板与壳体内壁间,或挡板中必须留有供活塞尾部穿过的空隙。

52.在挡板303外侧处的第二壳体3内壁上分别设置有限位凸块3041。在第二壳体相对安装口的另一侧侧壁上设置有观察孔305和观察孔306,观察孔的设置为了观察活塞302的运动状态的同时,为便于加工性。其中,通过观察孔306还可观察到活塞302的运动状态,动作前,如图10,通过观察孔306可以看到活塞尾部3022,动作后,如图11,由于活塞位移所以通过观察孔306只能看到活塞头部3021,故而,结合观察孔306和活塞302可指示本激励保护装置是否动作。在第二壳体3的底部一端也设置有供外盖上的固定柱501穿过的连接固定孔3042。在第二壳体的安装口一侧面设置有限位凸块308,限位凸块308的侧面为斜面。

53.导电板4设计为多次折弯的立体几何结构,有利于节省空间、便于限位。参看图12,导电板4包括呈u型的导电板主体和导电端子404。导电端子404分别位于导电板主体两侧,u 型导电板主体的两侧壁呈90度角折弯。导电板主体形状与挡板303与第二壳体内壁间间隙形状相匹配。在导电板主体的两侧壁的外侧面分别设置有限位凸块403,限位凸块403可通

过冲压方式形成。

54.在导电板主体正对活塞302尾部端部的位置预设有断开薄弱处401,断开薄弱处401为降低强度的结构,断开薄弱处401的具体结构为在导电板主体一面设置的贯通导电板宽度方向的“v”型槽结构,在“v”型槽两端部设置为缺口,使活塞的冲击端更易从导电板的断开薄弱处401切断导电板。在断开薄弱处401一侧还预设有的旋转凹口402,可以保证导电板被切断后,断开的导电板部分以旋转凹口为圆心按照预设轨迹运动,本实例中旋转凹口具体结构为贯通导电板宽度方向的矩形槽。

55.装配时,将导电板主体从安装口插入挡板303与第二壳体内壁间的间隙内时,参看图5 和图6,导电板上的限位凸块403克服限位凸块3041的限位进入限位凸块3041与另一侧壁的之间的空隙内,通过限位凸块3041对导电板上的限位凸块403的限位、挡板及第二壳体内壁对导电板的限位,实现导电板的定位安装,防止导电板晃动及从第二壳体中脱出。当导电板安装到位后,导电板上的断开薄弱处401位于两挡板303之间形成的空隙处,正对活塞尾部3022的冲击端处;导电端子404位于第二壳体3的两侧外。容置空腔304位于导电板与第二壳体底部之间,当导电断口后,导电板断开部可沿着旋转凹口运动至容置空腔304中。

56.当第一壳体、第二壳体、激励源、导电板等安装完毕后,参看图1和图2,外盖5与第一壳体和第二壳体组合形成相对密封的壳体,外盖与第一壳体和第二壳体的组装可采用固定柱热熔或胶粘、销柱、铆钉、螺钉、胶粘、超声波焊接等连接固定方式实现。外盖5的具体结构,参看图13-图16。

57.外盖5的一种结构,如图13,外盖5与第一壳体和第二壳体组装的接触面上,相对连接固定孔位置处设置了四个固定柱501,固定柱的截面可为圆形、方形、梅花形或其他多边形,装配时,固定柱501穿过第一壳体和第二壳体的连接固定孔后在尾端进行热熔实现整体的连接固定,或提前在固定柱表面和连接固定孔内点胶再组装实现胶粘固定。在外盖5上相对第二壳体的限位凸块308位置处开设有缺口506,缺口506与限位凸块308侧面接触处设置有相应的斜面结构。当外盖组装完毕后,缺口506至少包覆限位凸块308的三个侧面,与其贴合,进一步实现外盖的定位。通过外盖的缺口506和第二壳体上的限位凸块308的定位配合,可降低因左右晃动,对外盖的固定柱、销柱、铆钉、螺钉等固定件的造成的冲击力。

58.外盖5的另一种结构,如图14,外盖5上设置了四个销柱501,销柱端部有开叉,装配时用工具夹住端部开叉处使之合拢,销柱501顺利穿过第一壳体和第二壳体的连接固定孔后,开叉处又自然分开且不会回退,就实现了整体的连接固定,也可在销柱上非开叉处点胶。

59.外盖5的另一种结构,如图15,外盖上其中两个销柱去掉,形成两个连接固定孔503和两个销柱501,销柱501的连接方式同上,连接固定孔503与上下可的连接固定处相对应,通过铆钉或螺钉实现整体的连接固定。

60.外盖5的另一种结构,如图16,外盖上设置了与第一壳体和第二壳体的连接固定孔对应的连接固定孔,采用铆钉或螺钉实现整体的连接固定。

61.外盖相对第一壳体和第二壳体较薄弱,所以在外盖与第一壳体和第二壳体配合的接触面上设置了若干组加强筋502,其中,外盖组装完毕后,其中两个加强筋502之间形成滑槽,活塞尾部一侧位于滑槽中,通过滑槽限位,保证活塞在受到激励源驱动后沿着滑槽结构进行垂直位移,而不会偏转方向。

62.在外盖的接触面上还设置有限位凸块505,当外盖组装完毕后,限位凸块505卡设在导电板所在的挡板与第二壳体内壁间的间隙内对外壳进行位置限定。

63.组装流程:

64.首先,将激励源2从第一壳体1的空腔底部104一端装入第一壳体1中,使激励源2与第一壳体1的空腔过盈配合,使激励源2的触发连接器位于空腔顶部101中;然后将第一壳体1和第二壳体3装配在一起,使激励源2的一端位于活塞头部的顶部中凹槽中,使第一壳体的空腔底部104卡设在第二壳体的限位凹槽中,使第二壳体3的定位块301卡设在第一壳体1的定位凹槽103中,使第一壳体和第二壳体接触面实现密封;然后将导电板主体插入第二壳体3的挡板303与第二壳体3内壁之间的间隙内,使限位凸块403和限位凸块3041卡设实现导电板定位;盖上外盖5,将外盖的固定柱501插入上下可组合的连接固定孔中进行固定。

65.工作原理:

66.激励源被触发产生高压气体,为活塞提供驱动力,活塞在高压气体的作用下,克服与壳体一体连接的连接处使其与壳体分离,驱动活塞运动,活塞从导电板断开薄弱处401处断开导电板,活塞尾部穿过两挡板间的空隙驱动导电板断开部沿着旋转凹口402转动进入容置空腔304中,当活塞运动到死点时,挡板对活塞头部进行限位,使其停止运动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1