一种具有相变传热电极的动力电池电芯结构的制作方法

1.本实用新型涉及高性能电池设计制造技术领域,特别是涉及一种具有相变传热电极的动力电池电芯结构。

背景技术:

2.新能源锂电池是一种全新而稳定的储能类能源。

3.制造锂电池的第一步工序就是将电芯极片组成电池。锂电池的电芯主要包括正极极片、负极极片以及间隔正极极片和负极极片的隔膜。目前,制备电芯的技术主要有叠片技术和卷绕技术。叠片技术与卷绕相比,内阻较小,相同体积下电容量较大,容量密度较高;电池厚度和体积容易控制,能够满足多种不同的需求,具有显著的优势。

4.现有技术的锂离子电池叠片电芯,通常包括在电池壳体内蛇形盘旋布置形成多个夹层的隔膜和多个电极极片,电极极片包括正极极片和负极极片,从隔膜的一端开始,将隔膜和正极极片以及负极极片进行z型叠片,即将正极极片和负极极片依次相间设于隔膜的多个夹层内。

5.其存在以下技术问题:动力电池的核心热导率较低,在快速充放电过程中电池电芯内部产生大量的热量难以及时排出,容易出现电池局部高温而导致过热,无法实现电池在高倍率充放电时的高效散热与均温。

6.因此探寻合适的叠片电池散热手段、开发安全高效的方壳动力锂电池电芯结构十分迫切。

技术实现要素:

7.针对现有技术中存在的技术问题,本实用新型的目的在于:提供一种具有相变传热电极的动力电池电芯结构,具有较高的核心热导率,能够从电池内部进行快速的电池热量转移,实现电池在高倍率充放电时的高效散热与均温。

8.为了达到上述目的,本实用新型采用如下技术方案:

9.一种具有相变传热电极的动力电池电芯结构,包括电池壳体,电池壳体内设有蛇形盘旋布置形成多个夹层的隔膜,多个夹层内依次间隔设有正极极片和负极极片,其特征在于:至少一个正极极片和或负极极片为超薄金属均热板,超薄金属均热板连接于电池壳体。

10.进一步,超薄金属均热板厚度小于2mm。

11.进一步,超薄金属均热板热导率大于800w/mk。

12.进一步,在作为负极极片使用时,超薄金属均热板基材材质为铜;作为正极极片使用时,超薄金属均热板基材材质为铝。

13.进一步,电池壳体由铝塑膜、铝或钢材制成。

14.一种具有相变传热电极的动力电池电芯结构的制备方法,包括以下步骤,

15.在电池壳体内设置隔膜,所述隔膜蛇形盘旋布置形成多个夹层;

16.在多个夹层内依次间隔设置正极极片和负极极片;

17.其中,至少一个正极极片和或负极极片为超薄金属均热板,且超薄金属均热板连接于电池壳体。

18.进一步,根据电池发热量的高低,相应调整超薄金属均热板的数量。

19.进一步,正极极片、负极极片和超薄金属均热板的尺寸相同。

20.总的说来,本实用新型具有如下优点:

21.采用超薄金属均热板来部分或完全代替电芯中的常规正极极片和或负极极片,利用超薄金属均热板良好的传热性能和均温性能,从动力电池内部将充放电过程中产生的热量能够通过超薄金属均热板迅速散开并传递至动力电池壳体导出,避免动力电池局部高温而导致过热,有效提升动力电池的核心热导率,能够实现电池在高倍率充放电时的高效散热与均温。

附图说明

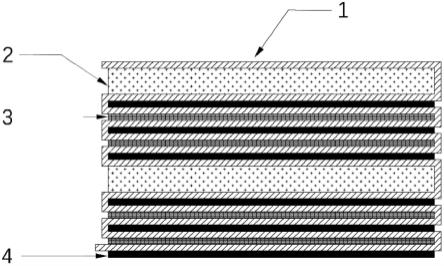

22.图1为本实用新型的动力电池电芯结构的平面结构示意图。

23.图中:

24.1-隔膜;2-超薄金属均热板;3-负极极片;4-正极极片。

具体实施方式

25.当今,电子器件高热流密度已成为一种发展趋势,传统高导热材料如铜、铝和石墨片等已经难以满足其散热需求。相变传热是最为高效的传热模式之一,而均热板是最适合应用在超薄高热流密度工况下的散热元件之一。它依靠内部工质的汽化和凝结过程进行散热,因此其热导率远高于传统散热器件,甚至可以达到铜的十几至数十倍,目前在手机、笔记本电脑等领域都有广泛应用。

26.由于超薄均热板在超薄厚度下仍具有十分突出的散热性能,因此可以用其代替原来的电极材料应用于方壳动力锂电池电芯结构内,以实现高效的散热性能,因此本实用新型在新能源汽车、智能机器人、便携设备等领域具有广阔的发展前景。

27.下面来对本实用新型做进一步详细的说明。

28.实施例1

29.如图1所示,一种具有相变传热电极的动力电池电芯结构,包括隔膜1、超薄金属均热板2、常规负极极片3和常规正极极片4。

30.其中,超薄金属均热板2代替金属箔作为常规负极极片3和其他常规电极一起分层叠放在隔膜1中。

31.现有技术中,动力电池在充放电过程中不可避免地产生大量的热量,尤其在电极极片处往往聚集过多热量难以及时排出,容易造成局部高温而导致过热,影响电池的正常性能并缩短使用寿命。

32.本实施例采用超薄金属均热板2来部分或完全代替电芯中的负极极片3,利用超薄金属均热板2良好的传热性能和均温性能,能够从动力电池内部将充放电过程中产生的热量通过超薄金属均热板2迅速散开并传递至动力电池壳体导出,使得方壳动力锂电池电芯内部的热量不再过多聚集于负极极片3,避免动力电池局部高温而导致过热,有效提升动力

电池的核心热导率,能够实现电池在高倍率充放电时的高效散热与均温。

33.进一步地,所使用的超薄金属均热板2厚度优选为1mm,热导率优选为1500w/mk,以确保其高效的散热性能。

34.所使用的超薄金属均热板2基材作为负极,材质为铜,大小与常规负极极片3和常规正极极片4保持一致。

35.为了保证叠片电池的厚度适中,优选为每隔2片极片放置一片铜制金属超薄均热板。

36.方壳动力锂电池的电池壳体由铝塑膜制备,并进行两次抽气。

37.一种具有相变传热电极的动力电池电芯结构的制备方法,包括如下步骤:在电池壳体内设置隔膜1,所述隔膜1蛇形盘旋布置形成多个夹层;

38.在多个夹层内依次间隔设置正极极片4和负极极片3;

39.其中,至少一个正极极片4和或负极极片3为超薄金属均热板2,且超薄金属均热板2连接于电池壳体。

40.具体包括以下步骤:

41.一、前段工艺

42.拌料-涂布-烘烤-辊压-分切:

43.将浆料涂在超薄金属均热板2和常规极片上,烘烤后进行辊压,随后将常规极片进行分切,大小相同且与所用的超薄金属均热板2保持一致。

44.二、中段工艺

45.叠片-热压-封装-烘烤-注液-封口-静置-二次注液-封口-分容-分拣:

46.利用叠片机将前段工艺中处理好的各种极片分为正极与负极,然后依次放置在隔膜1的两边,并保持其边缘对齐,之后进行后续工艺。

47.三、后段工艺:

48.单个电池组装成电池包。

49.实施例2

50.本实施例与实施例1的主要区别在于:

51.超薄金属均热板2为铝制,代替金属箔作为常规正极极片4和其他常规电极一起分层叠放在隔膜1中。

52.本实施例采用超薄金属均热板2来部分或完全代替电芯中的正极极片4,利用超薄金属均热板2良好的传热性能和均温性能,能够从动力电池内部将充放电过程中产生的热量通过超薄金属均热板2迅速散开并传递至动力电池壳体导出,使得方壳动力锂电池电芯内部的热量不再过多聚集于正极极片4,避免动力电池局部高温而导致过热,有效提升动力电池的核心热导率,能够实现电池在高倍率充放电时的高效散热与均温。

53.进一步地,所使用的超薄金属均热板2厚度优选为0.8mm,热导率优选为1200w/mk,以确保其高效的散热性能。

54.为了保证叠片电池的厚度适中,优选为每隔2片极片放置一片铝制金属超薄均热板。

55.实施例3

56.本实施例与实施例1的主要区别在于:

57.在电池发热量较大的情形下,超薄金属均热板2同时代替部分常规正极极片4和部分常规负极极片3使用。

58.在电池发热量严重的情形下,超薄金属均热板2完全代替所有常规正极极片4和所有常规负极极片3使用。

59.本实用新型具有如下优点:

60.(1)可以更加高效地进行充放电,甚至进行多倍率充放电应用,不会引起方壳动力锂电池过热,相较于传统方壳动力锂电池更加安全高效。

61.(2)可以有效地将叠片式方壳动力锂电池结构内部的热量传递出来,内部热量均化,避免某点温度过高而影响性能甚至损坏设备。

62.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1