一种急停钮装配限位机构的制作方法

1.本实用新型属于急停钮技术领域,更具体地说,涉及一种急停钮装配限位机构。

背景技术:

2.急停钮是属于主令控制电器的一种,当设备处于危险状态时,通过急停钮切断电源或给出信号切断电源,让设备停止工作,从而避免事故发生;

3.各行各业中凡是机械设备均需符合安全运行,所以均用到急停钮,而保证急停钮功能正常,装配位置必须正确,否则会影响正常复位,导致急停钮失效,从而产生安全事故,行业中急停钮生产过程中急停帽装配特征均为方形,所以存在装配不到位现象,导致没有旋转力,容易致使急停钮失效。

技术实现要素:

4.1、要解决的问题

5.针对现有技术中存在的问题,本实用新型提供一种急停钮装配限位机构,其受力均匀,运动平稳,操作顺畅:磨损小,结构简单,组装方便:而且结构合理,能够与触点模块配合使用。

6.2、技术方案

7.为解决上述问题,本实用新型采用如下的技术方案。

8.一种急停钮装配限位机构,包括外壳以及能够相对外壳运动的急停帽,其中,能够相对外壳运动的急停帽,指的是通过按压急停帽,急停帽能够相对于外壳上下移动。还包括:

9.与急停帽紧固装配的滑柱,所述滑柱能够在外壳纵轴线方向相对外壳上下移动;

10.设置于外壳外周上的凸台;以及

11.锁闩,装配于滑柱与外壳之间;

12.当急停帽相对于外壳向下运动时,所述锁闩划过凸台并能够与凸台锁止;

13.当急停帽相对于外壳旋转运动时,所述锁闩能够与凸台错位并解除锁止。

14.优选的,所述滑柱上设有凹槽,所述凹槽的槽口朝向凸台方向,所述锁闩的形状和尺寸满足其能够装配于凹槽内。

15.优选的,还包括压簧,所述压簧的尺寸满足其能够插入锁闩的中空部分内,压簧的两端分别固定连接锁闩和凹槽槽底。

16.优选的,所述凸台至少包括第一斜面和第二斜面,第一斜面朝向滑柱向下移动的方向倾斜,第二斜面与第一斜面相交处形成台肩;

17.当急停帽相对于外壳向下运动时,所述锁闩划过第一斜面、台肩后锁止于第二斜面;

18.当急停帽相对于外壳旋转运动时,所述锁闩划过第二斜面周面,与凸台错位并解除锁止。

19.优选的,还包括:

20.扭簧,一端固定连接急停帽,另一端插入并紧固于外壳的安装槽内;

21.以及螺钉,所述螺钉自下而上插入并装配于滑柱的中空部分,其螺杆端与急停帽的中空螺纹槽螺纹装配,其螺帽端卡合于外壳上的装配槽。

22.优选的,还包括:

23.防水圈,所述防水圈卡接于外壳的外周,并使得外壳的外周壁与急停帽的内周壁之间紧密配合。

24.3、有益效果

25.相比于现有技术,本实用新型的有益效果为:

26.本实用新型的一种急停钮装配限位机构,急停帽与滑柱通过螺钉紧固装配,通过按压急停帽联动滑柱向下运动,使锁闩划过外壳内部凸台,从而使得锁闩锁住滑柱,急停帽无法复位;当顺时针旋转急停帽一定角度,锁闩与外壳凸台错位,在复位弹簧作用力下,急停帽得以复位。本实用新型的一种急停钮装配限位机构,具有受力均匀,运动平稳,操作顺畅:磨损小,结构简单,组装方便:而且结构合理,与触点模块配合使用。

附图说明

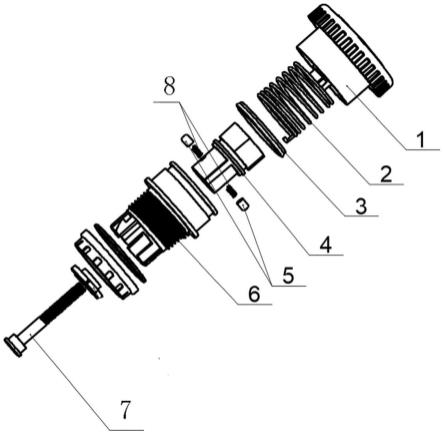

27.图1为本技术其中一实施例中的急停钮装配限位机构分解示意图;

28.图2为本技术其中一实施例中的急停钮装配限位机构装配剖视图;

29.图3为本技术其中一实施例中的滑柱结构示意图;

30.图4为本技术其中一实施例中的急停帽结构示意图;

31.图5为本技术其中一实施例中的急停帽装配示意图;

32.图中:1、急停帽;2、扭簧;3、防水圈;4、滑柱;5、锁闩;6、外壳;7、螺钉;8、压簧。

具体实施方式

33.下面结合具体实施例和附图对本实用新型进一步进行描述。

34.实施例1

35.如图1~5所示,一种急停钮装配限位机构,包括外壳6以及能够相对外壳6运动的急停帽1,还包括:

36.与急停帽1紧固装配的滑柱4,所述滑柱4能够在外壳6纵轴线方向相对外壳6上下移动;

37.设置于外壳6外周上的凸台;以及

38.锁闩5,装配于滑柱4与外壳6之间;

39.当急停帽1相对于外壳6向下运动时,所述锁闩5划过凸台并能够与凸台锁止;

40.当急停帽1相对于外壳6旋转运动时,所述锁闩5能够与凸台错位并解除锁止。

41.本实施例的一种急停钮装配限位机构,急停帽1与滑柱4通过螺钉7紧固装配,通过按压急停帽1联动滑柱4向下运动,使锁闩5划过外壳6内部凸台,从而使得锁闩5锁住滑柱4,急停帽1无法复位;当顺时针旋转急停帽1一定角度,锁闩5与外壳6凸台错位,在复位弹簧作用力下,急停帽1得以复位。由于急停帽1的锁止与复位采用不同的操作方式完成,避免了常规急停帽1装配时位置必须十分精确,否则会影响正常复位的情况。

42.实施例2

43.一种急停钮装配限位机构,其结构与实施例1基本相同。不同之处在于,所述滑柱4上设有凹槽,所述凹槽的槽口朝向凸台方向,所述锁闩5的形状和尺寸满足其能够装配于凹槽内。

44.实施例3

45.一种急停钮装配限位机构,其结构与实施例1基本相同。不同之处在于,还包括压簧8,所述压簧8的尺寸满足其能够插入锁闩5的中空部分内,压簧8的两端分别固定连接锁闩5和凹槽槽底。

46.实施例4

47.一种急停钮装配限位机构,其结构与实施例1基本相同。不同之处在于,所述凸台至少包括第一斜面和第二斜面,第一斜面朝向滑柱4向下移动的方向倾斜,第二斜面与第一斜面相交处形成台肩;

48.当急停帽1相对于外壳6向下运动时,所述锁闩5划过第一斜面、台肩后锁止于第二斜面;

49.当急停帽1相对于外壳6旋转运动时,所述锁闩5划过第二斜面周面,与凸台错位并解除锁止。

50.第一斜面和第二斜面的结构设置,一方面能够减小锁闩5划过凸台并最终与凸台锁止时锁闩5与凸台之间的磨损;另一方面能够使按压急停帽1时急停帽1的运动更加平稳,操作更加顺畅。

51.实施例5

52.一种急停钮装配限位机构,其结构与实施例1基本相同。不同之处在于,还包括:

53.扭簧2,一端固定连接急停帽1,另一端插入并紧固于外壳6的安装槽内;

54.以及螺钉7,所述螺钉7自下而上插入并装配于滑柱4的中空部分,其螺杆端与急停帽1的中空螺纹槽螺纹装配,其螺帽端卡合于外壳6上的装配槽。

55.实施例6

56.一种急停钮装配限位机构,其结构与实施例1基本相同。不同之处在于,还包括:

57.防水圈3,所述防水圈3卡接于外壳6的外周,并使得外壳6的外周壁与急停帽1的内周壁之间紧密配合。

58.由于防水圈3能够使得外壳6的外周壁与急停帽1的内周壁之间紧密配合,能够有效改善急停钮的防水防尘效果。

59.本实用新型所述实例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型构思和范围进行限定,在不脱离本实用新型设计思想的前提下,本领域工程技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1