一种舌片外露的双外壳Type-C连接器的制作方法

一种舌片外露的双外壳type-c连接器

技术领域:

1.本实用新型涉及连接器领域,特指一种舌片外露的双外壳type-c连接器。

背景技术:

2.目前市面上传统的type-c连接器,其舌板通常位于金属外壳内,并且一般为单外壳结构,使得电子产品壳架的接口处需要预留足够大的安装孔,且需要将连接器的外壳内嵌于安装孔中,导致连接器的安装结构不稳定。

3.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种舌片外露的双外壳type-c连接器。

5.为了解决上述技术问题,本实用新型采用了下述技术方案:一种舌片外露的双外壳type-c连接器,包括:绝缘本体、若干设置于所述绝缘本体内的连接端子、套设于所述绝缘本体上的第一金属外壳及罩设于所述第一金属外壳上并用于焊接固定到电路板上的第二金属外壳,且所述绝缘本体中的舌板部凸出于所述第一金属外壳和所述第二金属外壳的前端面。

6.进一步而言,上述技术方案中,所述舌板部凸出于所述第一金属外壳和所述第二金属外壳的部分长度为2.45mm。

7.进一步而言,上述技术方案中,所述第二金属外壳两侧弯折成型有贴合于所述电路板上的焊接板部,且该第二金属外壳两侧还设置有抵压于所述电路板上并用于支撑抬起所述焊接板部的平衡垫高结构。

8.进一步而言,上述技术方案中,所述平衡垫高结构为成型于所述焊接板部底面上的第一凸起部。

9.进一步而言,上述技术方案中,所述平衡垫高结构为成型于所述第二金属外壳两侧侧壁上并凸出所述焊接板部底面的第一凸条部。

10.进一步而言,上述技术方案中,所述焊接板部上还弯折成型有插入所述电路板中的第一定位焊接脚。

11.进一步而言,上述技术方案中,所述第二金属外壳两端弯折部为弧形倒角面,且该弧形倒角面上至少成型有两条沿弧面弯曲的凸栅筋。

12.进一步而言,上述技术方案中,所述第一金属外壳与所述第二金属外壳之间通过多个碰焊点连接;所述第一金属外壳为金属板弯折冲压将两端通过燕尾扣连在一起,该燕尾扣位于所述第一金属外壳的上端面,且所述燕尾扣的缝隙之间通过多个焊点固定。

13.进一步而言,上述技术方案中,所述第一金属外壳的内壁上设置有用于增加插拔力的凸包。

14.进一步而言,上述技术方案中,所述第一金属外壳的后端两侧成型有用于插入所

述电路板内焊接固定的第二定位焊接脚,该第一金属外壳的后部上下端面上冲压成型有用于对所述绝缘本体限位的第一限位凸起和第二限位凸起,且所述第一限位凸起和所述第二限位凸起均并列设置有两个;所述第一限位凸起旁侧还对称设置有能够弯折扣入所述绝缘本体内进行卡位的第一弹性卡臂和第二弹性卡臂,所述绝缘本体的上下两侧成型有与所述第一限位凸起和所述第二限位凸起匹配定位的第一定位槽和第二定位槽,且所述第一定位槽旁侧还成型有用于与所述第一弹性卡臂和所述第二弹性卡臂匹配卡位的第一卡槽和第二卡槽。

15.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型中采用第一金属外壳和第二金属外壳固定绝缘本体,并将舌板部设置为伸出第一金属外壳和第二金属外壳,使得在安装到产品壳架中后,舌板部直接伸入安装孔内,而第一金属外壳和第二金属外壳抵压于壳架内壁上,不仅能够提高连接器装配的稳定性,而且能够缩短连接器安装位的长度,进而节省占用空间。

附图说明:

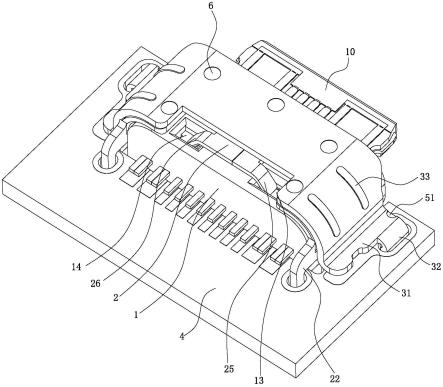

16.图1是本实用新型中实施例一的立体图一;

17.图2是本实用新型中实施例二的立体图;

18.图3是本实用新型中实施例一的立体图二;

19.图4是本实用新型中实施例一的分解图;

20.图5是本实用新型中实施例二的分解图;

21.图6是本实用新型中绝缘本体的立体图。

具体实施方式:

22.下面结合具体实施例和附图对本实用新型进一步说明。

23.见图1至图6所示,为一种舌片外露的双外壳type-c连接器,其包括:绝缘本体1、若干设置于所述绝缘本体1内的连接端子、套设于所述绝缘本体1上的第一金属外壳2及罩设于所述第一金属外壳2上并用于焊接固定到电路板4上的第二金属外壳3,且所述绝缘本体1中的舌板部10凸出于所述第一金属外壳2和所述第二金属外壳3的前端面。采用第一金属外壳2和第二金属外壳3固定绝缘本体1,并将舌板部10设置为伸出第一金属外壳2和第二金属外壳3,使得在安装到产品壳架中后,舌板部10直接伸入安装孔内,而第一金属外壳2和第二金属外壳3抵压于壳架内壁上,不仅能够提高连接器装配的稳定性,而且能够缩短连接器安装位的长度,进而节省占用空间。

24.所述舌板部10凸出于所述第一金属外壳2和所述第二金属外壳3的部分长度为2.45mm。

25.所述第二金属外壳3两侧弯折成型有贴合于所述电路板4上的焊接板部31,且该第二金属外壳3两侧还设置有抵压于所述电路板4上并用于支撑抬起所述焊接板部31的平衡垫高结构。通过平衡垫高结构将焊接板部31太高,使焊接板部31与电路板4之间产生一定的间隙,以便于焊接时,锡液能够进入焊接板部31与电路板4之间,以提升焊接的稳定性,避免出现虚焊。

26.在实施例一中,所述平衡垫高结构为成型于所述焊接板部31底面上的第一凸起部

51。

27.在实施例二中,所述平衡垫高结构为成型于所述第二金属外壳3两侧侧壁上并凸出所述焊接板部31底面的第一凸条部52。

28.所述焊接板部31上还弯折成型有插入所述电路板4中的第一定位焊接脚32。

29.所述第二金属外壳3两端弯折部为弧形倒角面,且该弧形倒角面上至少成型有两条沿弧面弯曲的凸栅筋33。通过在第二金属外壳3两端弯折处设置凸栅筋33,以提升弧形倒角处的强度。

30.所述第一金属外壳2与所述第二金属外壳3之间通过多个碰焊点6连接;所述第一金属外壳2为金属板弯折冲压将两端通过燕尾扣27连在一起,该燕尾扣27位于所述第一金属外壳2的上端面,且所述燕尾扣27的缝隙之间通过多个焊点固定。所述该燕尾扣27包括有位于金属板一端的燕尾凸部及位于金属板另一端的燕尾槽,通过冲压的方式将金属板两端弯折对接,并使燕尾凸部与燕尾槽扣在一起,再通过对燕尾扣27及金属板两端之间的间隙进行焊接固定,以防止燕尾扣27受力弹开,提高第一金属外壳2的稳定性。同时,由于在第一金属外壳2上叠加了第二金属外壳3,因此,无需考虑传统为了美观性将燕尾扣27设置于第一金属外壳2的底部与第二定位焊接脚22同一侧,可直接就将燕尾扣27设置于第一金属外壳2上端面,且由于第一金属外壳2与第二金属外壳3焊接的碰焊点6也位于上端面,因此能够更进一步提升燕尾扣27的稳定性。其次,所述第一金属外壳2与所述第二金属外壳3之间采用激光电焊的方式焊接处至少五个碰焊点6,提升焊接的稳定性。

31.所述第一金属外壳2的内壁上设置有用于增加插拔力的凸包21。在采用舌板10外露版本的连接器后,公头对插时,保持段小,因此,通过增加凸包21两处,来增加插拔保持力和手感。

32.所述第一金属外壳2的后端两侧成型有用于插入所述电路板4内焊接固定的第二定位焊接脚22,该第一金属外壳2的后部上下端面上冲压成型有用于对所述绝缘本体1限位的第一限位凸起23和第二限位凸起24,且所述第一限位凸起23和所述第二限位凸起24均并列设置有两个;所述第一限位凸起23旁侧还对称设置有能够弯折扣入所述绝缘本体1内进行卡位的第一弹性卡臂25和第二弹性卡臂26,所述绝缘本体1的上下两侧成型有与所述第一限位凸起23和所述第二限位凸起24匹配定位的第一定位槽11和第二定位槽12,且所述第一定位槽11旁侧还成型有用于与所述第一弹性卡臂25和所述第二弹性卡臂26匹配卡位的第一卡槽13和第二卡槽14。

33.综上所述,本实用新型装配时,首先将若干个连接端子通过膜内注塑的方式一体成型于绝缘本体1内,再将绝缘本体1的舌板10从第一金属外壳2的后端插入到第一金属外壳2内,由第一金属外壳2上的第一限位凸起23和第二限位凸起24卡入绝缘本体1的第一定位槽11和第二定位槽12内,将绝缘本体1限位定位于第一金属外壳2内;进一步,将第一金属外壳2上的第一弹性卡臂25和第二弹性卡臂26冲压卡入到绝缘本体1上的第一卡槽13和第二卡槽14内,从而将第一金属外壳2与绝缘本体1固定到一起;进一步,将第二金属外壳3叠加到第一金属外壳2上,并通过激光电焊的方式将第二金属外壳3固定到第一金属外壳2上;进一步,将第一金属外壳2上的第二定位焊接脚22和第二金属外壳3上的第一定位焊接脚32插入的电路板4上的焊接定位孔内,再通过焊锡的方式将第二定位焊接脚22和焊接板部31及第一定位焊接脚32固定到电路板4上。

34.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1