一种铜排导电件的制作方法

1.本实用新型涉及电池包制作领域,特别是涉及一种铜排导电件。

背景技术:

2.动力电池系统由多个电芯的串联和/或并联后组成一个电池模组,多个电池模组之间通过串联和/或并联之后组成一个电池包。多个电池模组之间的串联和/或并联,通常通过导电件进行连接。目前,动力电池多以铜排作为导电件。铜排作为电池包内部的连接部件和导电母排,其作用一方面是连接和导电;另一方面由于电池包的设计一般采取紧凑结构,其电池包本身的发热倾向于集中于中部,使用铜排连接可以保证其电池包的热度及时散开,进而保证电池模组内的温度正常,故铜排还兼顾有散热作用。

3.但是现有技术中的铜排导电件往往在生产时就按照特定的结构、尺寸一体成型,不利于后续对连接部件以及走线方式调整,整体容差率较差。除此之外,这种铜排在长期的使用后,表面的绝缘层容易被磨损,容易使得铜排的导电部分裸露,最终引起电池包内部短路起火。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种铜排导电件,用于解决现有技术中就已经固定了形状的硬铜排容差性不足,且在长期使用后表面的绝缘层容易磨损,导致其导电部分裸露,最终引起电池短路起火的问题。

5.为实现上述目的及其他相关目的,本实用新型提供一种铜排导电件。至少包括:

6.导电部,绝缘层及耐磨层;

7.所述导电部包括铜箔部及镍片;若干铜箔层叠放置形成所述铜箔部;所述铜箔部的两端的上下表面被所述镍片覆盖;

8.所述绝缘层包裹覆盖于所述铜箔部的外部;

9.所述耐磨层包裹覆盖于所述绝缘层的外部。

10.可选地,所述耐磨层的长度小于等于所述绝缘层的长度。

11.可选地,所述耐磨层的厚度为0.2mm-2mm。

12.可选地,所述耐磨层设置为至少一段。

13.可选地,所述铜箔部包括至少一个弯折;当所述耐磨层的段数大于等于2时,包裹在所述铜箔部的弯折处的耐磨层厚度大于其他段耐磨层的厚度。

14.可选地,所述铜箔的厚度为0.01mm-0.3mm。

15.可选地,所述绝缘层的长度大于等于所述铜箔部的长度,且小于所述导电部的长度;所述绝缘层的厚度为0.2mm-2mm。

16.可选地,所述导电部的两端各设置至少一个环形孔。

17.可选地,所述导电部的边角处有呈圆弧状的倒角。

18.可选地,所述绝缘层的内壁与所述铜箔部的外表面紧密贴合并固定连接,所述绝

缘层的外壁与所述耐磨层的内壁紧密贴合并固定连接。

19.如上所述,本实用新型的铜排导电件,具有以下有益效果:

20.1、本实用新型的铜排导电件通过叠加铜箔的方式制作铜排,提高铜排的容差率,并在铜排的绝缘层表面覆盖防磨层,避免铜排表面的绝缘层产生磨损最终导致导电部分裸露、引起电池短路起火的问题。

21.2、本实用新型的铜排导电件结构简单,灵活性高,容差性好,能有效提高锂电池内部的空间利用率,还能适用于严苛的环境。

附图说明

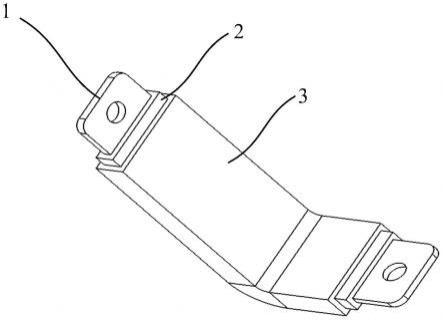

22.图1显示为本实用新型提供的铜排导电件的结构示意图。

23.图2显示为本实用新型提供的铜排导电件的拆分示意图。

24.附图标记说明

[0025]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导电部

[0026]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

铜箔部

[0027]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

绝缘层

[0028]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

耐磨层

具体实施方式

[0029]

以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

[0030]

请参阅图1~图2。需要说明的是,本实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0031]

如图1所示,本实施例提供了一种铜排导电件,包括:导电部1,绝缘层2及耐磨层3。

[0032]

如图1和图2所示,本实施例中,导电部1包括铜箔部11及镍片;若干铜箔层叠放置形成铜箔部11;铜箔部11的两端的上下表面被镍片覆盖。

[0033]

具体地,作为示例,铜箔部11由若干铜箔层层叠加形成,这种结构设置相对于一体成型的无法改变形状的铜排来说,具有较好的柔韧性。在铜箔部11的表面施加局部压力,可以让铜箔部11形成折弯状、拱桥状等多种形状;也可以对铜箔部11施加扭转力,可以让铜箔部11形成螺旋状等形状。

[0034]

镍片覆盖铜箔部11的两端的上下表面,起到对外连接的作用。同时,又因为镍材料良好的抗腐蚀性,能减少铜箔部11表面的电化学腐蚀。实际上,可以直接对铜箔部11的两端进行包裹覆盖,在本实施例中,选择仅仅对两端的上下表面进行覆盖,同样可以达到相同的效果,且制作更为简单。

[0035]

本技术实施例对铜箔部11与镍片的固定连接方式不做限制,在一种可能的实施方式中,铜箔部11的两端通过分子扩散焊接的方式分别与镍片固定连接,此时分子扩散焊接

的方式能够让铜箔部11以及两端的上下表面的镍片更好的成为一体,让铜箔部11产生形变的时候,两端的镍片不会轻易脱离。作为示例,若干铜箔为相同尺寸的长方形薄片。需要说明的是,该铜箔可以弯折为多种形状,包括但不限于“l”型(如图1所示)、“z”字型、拱桥形等形状。

[0036]

具体地,作为示例,铜箔的厚度为0.01mm-0.3mm。进一步地,铜箔的厚度可以为0.02mm、0.03mm、0.04mm、0.05mm、0.1mm、0.15mm、0.2mm、0.25mm、0.3mm等,铜箔内部的接触面可按需求镀锡或镀银,以提高导电能力。需要说明的是,可以根据实际的需要选取铜箔的长度,需要连接的两端的距离决定了铜箔部11的长度。铜箔的数量决定了铜排最终的导电的能力,铜箔的数量越多则导电性能越好,但是铜箔数量过多可能会导致铜箔部11不易产生形变,具体数量根据实际需要进行设定。

[0037]

具体地,作为示例,导电部1的两端各设置至少一个环形孔,且边角处有呈圆弧状的倒角。导电部1的两端的环形孔作为铜排导电件与电池模组内部的其他部件的连接结构。作为示例,可以使用螺栓等结构连接铜排导电件到电池模组中电芯的正负极端子上,实现利用该铜排导电件串联各电芯的目的。导电部1的边角处都有圆弧状的倒角,可以防止电流在导电部1的尖端放电,损坏元器件。需要说明的是,导电部1上的环形孔可按照两端各自连接的实际需要进行增减,不以本实施例为限。

[0038]

如图1和图2所示,本实施例中,绝缘层2包裹覆盖于铜箔部11的外部。

[0039]

具体地,作为示例,绝缘层2的内壁与铜箔部11的外表面紧密贴合并固定连接,此时可以避免铜箔部11产生变形时,绝缘层2与铜箔贴合不紧密造成空隙甚至滑动,导致漏电。

[0040]

具体地,作为示例,绝缘层2的长度大于等于铜箔部11的长度,小于导电部1的长度。可以保证绝缘层2能完全将铜箔部11覆盖住,避免因绝缘层2没有完全覆盖住铜箔部11而导致的漏电现象。

[0041]

具体地,作为示例,绝缘层2厚度为0.2mm-2mm。优选地,绝缘层2的厚度可以为0.3mm、0.5mm、0.8mm、1mm、1.5mm等。绝缘层2的厚度不能太薄,因为绝缘层2设置的较薄,可能无法保证铜箔部11的表面能够绝缘;绝缘层2的厚度也不能太厚,因为绝缘层2过厚会导致绝缘层2的柔韧性不足,无法随着导电部1弯折而随之弯折。需要说明的是,可以通过在铜箔部11上缠绕包裹单层绝缘材料设置绝缘层2;也可以在铜箔部11上缠绕包裹多层绝缘材料设置绝缘层2;也可以通过直接在表面嵌套成型好的绝缘套达到绝缘的效果。绝缘层2的材料并不固定,例如可以采取树脂等作为使用材料。

[0042]

如图1和图2所示,本实施例中,耐磨层3包裹覆盖于绝缘层2的外部。

[0043]

绝缘层2的外壁与耐磨层3的内壁紧密贴合并固定连接,为了让防磨层3与绝缘层2贴合紧密,提高铜排导电件的耐磨性,避免绝缘层2在长期使用的过程中磨损。需要说明的是,此时固定连接方式包括但不限于可以采取涂胶等方式。

[0044]

具体地,作为示例,耐磨层3的长度小于绝缘层2的长度,保证耐磨层3覆盖于选定部分的绝缘层2,尤其是绝缘层的易磨损的部分。需要说明的是,此时耐磨层3和绝缘层2的固定连接方式包括但不限于可以采取涂胶等方式。

[0045]

具体地,作为示例,耐磨层3的厚度为0.2mm-2mm。优选地,绝缘层2的厚度可以为0.3mm、0.5mm、0.8mm、1mm、1.5mm等。耐磨层3的厚度不能太薄,足够的厚度可以保证耐磨层3

具有足够的磨损性;耐磨层3的厚度也不能太厚,因为耐磨层3过厚可能会出现无法随着导电部1弯折而弯折的情况。此时需要根据实际的材料等情况对耐磨层的厚度进行设定。

[0046]

需要说明的是,可以通过在绝缘部2的表面缠绕耐磨材料从而设置耐磨层3;也可以在绝缘层2的表面缠绕多层绝缘材料从而设置耐磨层3;也可以通过直接在表面嵌套耐磨层3达到耐磨的效果。其耐磨的材料并不固定,包括但不限于高分子塑料、耐磨橡胶等。

[0047]

具体地,作为示例,耐磨层3设置为至少一段。为了让长度较长的铜排的多个弯折处的绝缘层2不易磨损,耐磨层3可以为一段,将绝缘层2全部或者部分覆盖;耐磨层也可以分为多段,根据实际的绝缘层2的易磨损程度进行设置,在绝缘层2的易磨损处,如:绝缘层2的弯折处或者绝缘层2频繁摩擦处设置耐磨层3,这种设置能保证覆盖绝缘层2的易磨损部位,防止绝缘层2磨损且降低全部覆盖耐磨层3的成本。

[0048]

作为示例,铜箔部11包括至少一个弯折,在实际使用中将铜箔部11进行弯折便于更好的连接导电的器件。当耐磨层的段数大于等于2时,各段耐磨层3的厚度可以相同也可以不同,优选地,包裹在铜箔部11的弯折处的耐磨层3厚度大于其他段耐磨层3的厚度,这样能最大程度的保护在易磨损的弯折处的绝缘层2,防止绝缘层2磨损。

[0049]

需要说明的是,在实际的生产工艺中中,铜箔部11按照设定的铜箔厚度和铜箔数量生产完成后,并不进行形变并完成器件定型的设计。在铜箔部11的外部全部覆盖了绝缘层2,并在绝缘层2的外部按照预计磨损的地方设定一段或者多段的耐磨层3后,再对导电件的铜箔部11进行形变,直到满足实际连接的需要后最终定型。

[0050]

综上所述,本实用新型提供一种铜排导电件,导电部,绝缘层及耐磨层;导电部包括铜箔部及镍片;若干铜箔层叠放置形成铜箔部;铜箔部的两端的上下表面被镍片覆盖;绝缘层包裹覆盖于铜箔部的外部;耐磨层包裹覆盖于绝缘层的外部。本实用新型通过叠加铜箔的方式制作了一种铜排,提高了铜排的容差率,并在铜排的绝缘层表面设置了防磨层,避免铜排表面的绝缘层产生磨损最终导致导电部分裸露、引起电池短路起火的问题。

[0051]

上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1