重卡电池系统及重型卡车的制作方法

1.本实用新型涉及新能源汽车技术领域,具体地涉及一种重卡电池系统及重型卡车。

背景技术:

2.中国是全球最大的重型汽车载货市场,产销量位居世界第一。随着我国对于环保问题的逐渐重视,燃油限值、节能减排政策的不断加严,并且国家对新能源汽车行业发布较多利好政策,为我国新能源重型载货汽车的研发和应用提供了较好的政策支撑。随着我国新能源汽车技术水平提升、电池成本降低、商业模式不断创新,推动了新能源重型载货汽车的研发和推广,重卡电动化是大势所趋。

3.目前主流纯电动重卡一般为600v电压平台,300kwh~400kwh电量,按照百公里耗电量150kwh计算,主流的纯电动重卡的续航里程为200~270公里;根据数据统计,电动重卡的理想续航里程为500公里,目前的主流纯电动重卡的续航性能及安全性能较差,无法满足纯电动重卡的持续、安全和可靠的运行,远远达不到纯电动重卡的续航要求。

技术实现要素:

4.本实用新型的目的是为了克服现有技术存在的续航性能差问题,提供了一种重卡电池系统及重型卡车,该系统额定电量超过800kwh,提升了续航性能。

5.为了实现上述目的,本实用新型一方面提供一种重卡电池系统,包括沿高度方向堆叠形成第一电池簇的多个第一电池包、沿高度方向堆叠形成第二电池簇的多个第二电池包和用于固定所述第一电池包和所述第二电池包的电池架,所述第一电池簇设置在所述第二电池簇的横向两侧,所述第一电池簇的高度大于所述第二电池簇的高度。

6.可选地,所述电池架的宽度小于2500mm、高度小于700mm,所述第二电池簇的宽度大于800mm,所述第二电池簇与所述第一电池簇的高度差大于300mm。

7.可选地,所述第一电池包包括串联的8-12个第一模组,所述第一模组包括20-30个电芯,以使所述第一模组的额定电量超过6.5kwh。

8.可选地,所述第一电池包还包括用于容纳所述第一模组的第一电池箱体、第一电池箱上盖、位于所述第一模组和所述第一电池箱上盖之间的第一保护盖以及电池管理单元。

9.可选地,所述第一模组的两端上分别设有端板,所述端板与所述电池箱体相连。

10.可选地,所述第一电池箱体包括集成在其底部的液冷板、与所述液冷板相连的进水口和出水口。

11.可选地,所述第一电池箱体的两侧设有多个泄压阀。

12.可选地,所述第二电池包包括串联的8-12个第二模组,所述第二模组包括40-60个电芯,以使所述第二模组的额定电量超过13kwh。

13.可选地,所述第二模组上设有三个端板,分别位于所述第二模组的两端和中间位

置。

14.本实用新型第二方面提供一种重型卡车,包括车头、车厢、用于连接所述车头和所述车厢的牵引梁以及以上任意方案所述的重卡电池系统。

15.通过上述技术方案,通过第一电池簇和第二电池簇的分布排列,能够充分利用重卡牵引梁周围的安装空间,最大程度地安装更多的电池包,以此来增加电池系统的性能和容量,实现纯电动重卡的快充要求及续航性能要求,并且电池系统的安全性和可靠性得到大大提升。

附图说明

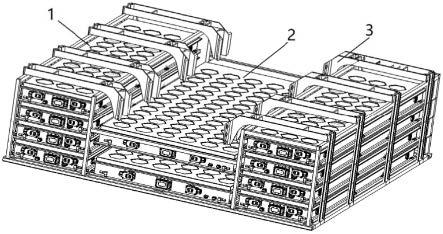

16.图1是本实用新型中的重卡电源系统的一种实施方式的结构示意图;

17.图2是本实用新型中的第一电池包的一种实施方式的爆炸图;

18.图3是本实用新型中的第一电池箱体的一种实施方式的结构示意图;

19.图4是本实用新型中的第一模组的一种实施方式的结构示意图;

20.图5是本实用新型中的第二电池包的一种实施方式的爆炸图;

21.图6是本实用新型中的第二模组的一种实施方式的结构示意图。

22.附图标记说明

23.1-第一电池包,2-第二电池包,3电池架,4-第一电池箱上盖,5-第一保护盖,6-第一模组,7-电池管理单元,8-第一电池箱体,9-液冷板,10-进水口,11-出水口,12-固定梁,13-泄压阀,14-电芯,15-端板,16-第二模组,17-第二电池箱体,18-第二电池箱上盖,19-第二保护盖。

具体实施方式

24.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

25.本实用新型一方面提供了一种重卡电池系统,包括沿高度方向堆叠形成第一电池簇的多个第一电池包1、沿高度方向堆叠形成第二电池簇的多个第二电池包2和用于固定第一电池包1和第二电池包2的电池架3,第一电池簇设置在第二电池簇的横向两侧,第一电池簇的高度大于第二电池簇的高度。

26.如图1所示,两组第一电池簇和一组第二电池簇组成的电池系统的截面为“凹”字形,重卡的电池系统安放处为车头后牵引梁的周围,其凹陷处可以将牵引梁避让开,本技术中的电池系统恰好可以从左、右、下三个方向将牵引梁包围,即两组第一电池簇安装在牵引梁的两侧,第二电池簇安装在牵引梁的下方,能够充分利用重卡牵引梁周围的安装空间,最大程度地安装更多的电池包,以此来增加电池系统的性能和容量,实现纯电动重卡的快充要求及续航性能要求,并且电池系统的安全性和可靠性得到大大提升。

27.其中,电池架3的宽度不大于2500mm、高度不大于700mm,第二电池簇的宽度不小于800mm,第二电池簇与第一电池簇的高度差不小于300mm。优选地,电池架3的宽度为2200mm-2500mm、高度为600mm-700mm,第二电池簇的宽度为800mm-900mm,第二电池簇与第一电池簇的高度差为300mm-350mm。

28.如图1所示,通常重卡的车身宽度为2500mm,那么电池架3的宽度不能超过车身宽

度,即第一电池簇加第二电池簇的宽度不能超过2500mm,并且汽车底部与底面之间要预留出一定的安全距离,以免刮伤底盘或电池系统,则电池架3的高度应不超过700mm;重卡的牵引梁的宽度一般在700-800mm之间,牵引梁的高度一般在250-300mm之间,那么将第二电池簇的宽度设置为不小于800mm,第一电池簇与第二电池簇的高度差设置为不小于300mm才能将牵引梁完全避开,防止在安装的过程中出现干涉问题,造成无法安装的后果。

29.进一步地,第一电池包1包括串联的8-12个第一模组6,第一模组6包括20-30个电芯14,以使第一模组6的额定电量超过6.5kwh。

30.结合图2和图4所示,电芯14采用方壳电芯,方壳电芯排列工整,能够充分利用安装空间,尽可能多地设置电芯14,方壳电芯为磷酸铁锂体系,额定电压:3.2v,容量87ah,电压范围2.5v~3.65v,尺寸:124mm*100mm*40mm;作为一种优选的实施方式,在第一电池包1内设有10个第一模组6,根据电芯14的尺寸,在第一模组6的空间内最多能够设置24个电芯14,电芯14采用“4并6串”(4p6s)的方式连接,即将24个电芯14分为4组,每组6个电芯14串联,再将这4组电芯并联,形成第一模组6,第一模组6的额定电压:19.2v,容量:348ah,电量:6.68kwh,那么第一电池包1的额定电压:192v,电量:66.8kwh。

31.作为一种实施方式,第一电池包1还包括用于容纳第一模组6的第一电池箱体8、第一电池箱上盖4、位于第一模组6和第一电池箱上盖4之间的第一保护盖5以及电池管理单元7。

32.如图2所示,第一模组6安装在第一电池箱体8内,第一电池箱上盖4可采用铝板冲压、复合材料冲压成型等;为了进一步提高整体的刚度,在第一电池箱上盖4上布置有凸包结构,能够使第一电池箱上盖4在搬运及使用过程中不易发生变形;第一保护盖5为pvc或pet材质,采用吸塑工艺成型,可以大大降低零件重量,第一保护盖5能够将电池模组顶部完全包覆,主要用于防护模组顶部,同时保证模组与第一电池箱上盖4的电气绝缘性能;通过电池管理单元7能够实现对电池簇日常管理和监控,通过对电压、电流、温度以及soc等参数采集、计算,进而控制电流的充放电过程,实现对电池的保护、提升电池的综合性能。

33.其中,第一模组6两端上分别设有端板15,端板15与电池箱体8相连。

34.结合图3和图4所示,端板15与第一模组6固定连接,端板15上设有预留孔,第一电池箱体8的底部设有安装板,第一模组6的两端搭在安装板上,并且通过端板15上的预留孔与安装板实现安装固定。

35.进一步地,第一电池箱体8包括集成在其底部的液冷板9、与液冷板9相连的进水口10和出水口11。

36.如图3所示,液冷板9采用铝挤压型材,液冷板9与第一电池箱体8焊接在一起,液冷板9不仅能够起到调节电芯14温度的作用,并且可作为结构件增强电池包的整体强度;通过进水口10和出水口11实现液冷板9内的循环水的流通。

37.其中,第一电池箱体8的两侧设有多个泄压阀13。

38.如图3所示,在本技术中,第一电池箱体8两侧前后位置一共布置4个泄压阀13,以保证第一电池箱体8内外气压平衡,并且能够起到泄压防爆的作用。

39.进一步地,第二电池包2包括串联的8-12个第二模组16,第二模组16包括40-60个电芯14,以使第二模组16的额定电量超过13kwh。

40.结合图5和图6所示,电芯14采用方壳电芯。其中,方壳电芯排列工整,能够充分利

用安装空间,尽可能多地设置电芯14,方壳电芯为磷酸铁锂体系,额定电压:3.2v,容量87ah,电压范围2.5v~3.65v,尺寸:124mm*100mm*40mm;作为一种优选的实施方式,在第二电池包2内设有10个第二模组16,根据电芯14的尺寸,在第二模组16的空间内最多能够设置48个电芯,电芯14采用“4并12串”(4p12s)的方式连接,即将48个电芯14分为4组,每组12个电芯14串联,再将这4组电芯并联,形成第二模组16,第二模组16的额定电压:38.4v,额定容量:348ah,额定电量:13.36kwh,其结构与第一模组6类似,那么第二电池包的额定电压:384v,电量:133.6kwh。

41.同时,如图5所示,第二电池包2也包括第二电池箱体17、第二电池箱上盖18、第二保护盖19和电池管理单元,第二电池箱体17、第二电池箱上盖18和第二保护盖19的结构与第一电池包1的结构相似,但由于第二电池包2的电芯14数量过多,排列过长,为了安装稳固,第二电池箱体17中增加一根横梁,用于固定第二模组16的中部。

42.进一步地,第二模组16上设有三个端板15,分别位于第二模组16的两端和中间位置。

43.结合图5和图6所示,第二电池箱体17的中部增加了一根横梁,为了对应固定第二模组16,在第二模组16的中部增设一块端板15,那么三块端板15分别对应安装于第二电池箱体17两侧的安装板和中间的横梁。

44.本技术中的重卡电池系统一共布置了8个第一电池包1和2个第二电池包2,共有两种安装方式:

45.(1)将4个第一电池包1串联,形成两组4p240s第一电池簇,两个第二电池包2串联,形成一组4p240s第二电池簇,三组电池簇并联,形成12p240s电池系统,电池系统额定电压:768v,额定电量:801.8kwh;

46.(2)将3个第一电池包1串联,形成两组4p180s第一电池簇,一个第一电池包1和一个第二电池包2串联,形成两组4p180s第二电池簇,四组电池簇并联,形成16p180s电池系统,电池系统额定电压:576v,额定电量:801.8kwh。

47.本技术提出了一种800v、800kwh重卡电池系统方案,并且可向下兼容600v电压平台;本电池系统可以实现4c的超级快充,满足20%soc~80%soc充电过程中,充电时间小于10min,并且整车续航里程大于500km,实现了电动重卡的快充及高续航里程要求;此设计方案通过化整为零,将高电压平台、大电量的电池系统分解成若干小电量、电压平台低的电池包;电池系统出现问题后,可以及时更换问题电池包,并且不影响电池系统整体的正常运行,对电池系统的售后和维修更加便利。

48.一种重型卡车,包括车头、车厢、用于连接车头和车厢的牵引梁以及以上方案所述的重卡电池系统。

49.重卡电池系统一般安装于牵引梁的两侧,而在本技术中,将电池系统安装在牵引梁的两侧及下方,即两组第一电池簇分别安装在牵引梁的两侧,第二电池簇安装在牵引梁的下方,能够充分利用牵引梁附近的安装空间,增大电池系统的容量;同时将第一电池簇和第二电池簇通过电池架3实现一体化安装,将电池架3设置成截面为“凹”字型,凹陷处能够对准牵引梁,并对其进行避让,防止安装时出现干涉问题,同时一体化安装更为方便、快捷。

50.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,

这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

51.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

52.此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1