导电膜的制作装置的制作方法

1.本实用新型涉及显示技术领域,特别是涉及一种导电膜的制作装置。

背景技术:

2.触控面板作为用于感应显示屏幕上使用者的触控位置和接收感应的触控位置上的信息以进行包括显示屏幕控制的电子装置总体控制的输入及输出构件,是当对象如手指或触控笔触控屏幕时将触控识别为输入信号的装置。触控输入装置正用于全部行业如导航、上网本、笔记本、数字信息装置(did)、使用支持触控输入操作系统的桌上型电脑、因特网协议电视(iptv)、最新式战斗机、坦克及装甲车等。

3.然而,由于将触控面板添加至显示装置如液晶显示器(lcd)、等离子显示器面板(pdp)、有机发光二极管(oled)、以及主动矩阵有机发光二极管(amoled)上或嵌入显示装置中,对使用者来说存在可见性问题。为解决该可见性问题,在包括相关技术中的ito透明电极的触控屏幕感应器中,通过图案化透明电极材料(ito)形成感应与操作感应器,且由于当感应与操作感应器之间的距离增加及触控手指与感应器之间的距离增加时,由于ito材料的高电阻率,使对变化的电容值的识别降低,因此存在对使用高透明且高耐用基底的限制。而非ito材料形成电极层时,中大尺寸方案目前主要采用金属网格导电膜。传统的金属网格导电膜,是以填充不透明的导电材料的导电网格作为其导电层,具有成本低、导电性能好等优点。然而,即使当导电网格的线宽较小时,如线宽小于10μm时,导电网格借助经反射的光对于裸眼依然可见,传统的方法是对导电网格表面进行黑化处理,以达到减反射的效果。

4.但是如何对导电网格进行黑化而不影响非网格区域的外观,仍然是一个难题。对于埋入式金属网格黑化,传统的方法是采用刮刀涂布填充黑色材料,其过程中黑色材料极易聚集成大颗粒,在硬质刮刀与膜材表面涂布过程中这些大颗粒经过位置留下黑线瑕疵,极大地影响了导电膜的外观质量和良率。

技术实现要素:

5.基于此,有必要针对如何提升导电膜的外观质量和良率的问题,提供一种导电膜的制作装置。

6.一种导电膜的制作装置,包括:

7.基材传动装置,包括第一导辊和第二导辊,所述基材传动装置用于驱动设置于所述第一导辊和所述第二导辊上的基材移动,其中,所述基材具有预设的凹槽;

8.导电层制作装置,用于在所述基材的凹槽内填充导电材料,并对所述导电材料进行固化处理,以形成导电层;

9.黑化层制作装置,包括风刀,所述风刀用于沿与所述基材移动的反方向将黑化溶液从所述基材的一侧吹动至另一侧,使所述黑化溶液填充至所述凹槽内。

10.在一个可行的实现方式中,所述风刀的刀口空隙为0.1mm~3mm,气压为0.1mpa~100mpa,吹动速度为0.5m/min~5m/min。

11.在一个可行的实现方式中,所述导电层制作装置包括刮浆装置和烘干装置,所述烘干装置位于所述刮浆装置和所述黑化层制作装置之间。

12.在一个可行的实现方式中,所述黑化层制作装置还包括位于所述风刀一侧的进气管。

13.在一个可行的实现方式中,所述导电膜的制作装置还包括用于支撑所述基材的第一支撑衬底和第二支撑衬底,所述第一支撑衬底位于所述导电层制作装置的下方,所述第二支撑衬底位于所述风刀的下方。

14.在一个可行的实现方式中,所述黑化层制作装置还包括清洁组件,所述清洁组件包括:软质擦块、无尘卷纸、以及驱动无尘卷纸移动的第三导辊和第四导辊;所述软质擦块位于所述无尘卷纸、所述第三导辊与所述第四导辊围成的空间内,且与所述无尘卷纸接触。

15.在一个可行的实现方式中,所述软质擦块为橡胶、珍珠棉或者epe包装袋。

16.在一个可行的实现方式中,所述清洁组件还包括管状喷洒装置,所述管状喷洒装置设置于所述软质擦块与无尘卷纸间隔上方。

17.在一个可行的实现方式中,所述管状喷洒装置中设置有清洁剂。

18.在一个可行的实现方式中,所述导电膜的制作装置还包括用于支撑所述基材的第三支撑衬底,所述第三支撑衬底位于所述清洁组件的下方。

19.应用本实用新型上述技术方案的导电膜的制作装置来制作导电膜时,利用风刀来吹动黑化溶液,使黑化溶液填充至凹槽内,制作过程中风刀与黑化溶液之间不接触,避免了硬质刮刀与膜材表面涂布过程中产生的黑线瑕疵,有利于提升导电膜的外观质量和良率。

附图说明

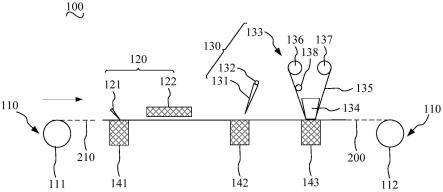

20.图1为本实用新型一实施方式的导电膜的制作装置的示意图;

21.图2为本实用新型一实施方式的导电膜的制作方法的流程图;

22.图3为本实用新型一实施方式的导电膜的制作方法中在基材上形成图案化的凹槽后的示意图;

23.图4为本实用新型一实施方式的导电膜的制作方法中在凹槽内形成导电层后的示意图;

24.图5为本实用新型一实施方式的导电膜的制作方法中在导电层上形成黑化层的过程示意图;

25.图6为本实用新型一实施方式的导电膜的制作方法中在导电层上形成黑化层后的示意图;

26.图7为图6中虚线部分的放大示意图。

具体实施方式

27.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

28.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.请参见图1,本实用新型一实施方式的导电膜的制作装置100包括基材传动装置110、导电层制作装置120和黑化层制作装置130。

31.其中,基材传动装置110包括第一导辊111和第二导辊112,基材传动装置110用于驱动设置于第一导辊111和第二导辊112上的基材210移动,其中,基材210具有预设的凹槽213,如图3所示。

32.其中,导电层制作装置120用于在基材210的凹槽213内填充导电材料,并对导电材料进行固化处理,以形成导电层。如图1所示,导电层制作装置120位于第一导辊111与第二导辊112之间,且靠近第一导辊111。导电层制作装置120的下方设置有用于支撑基材210的第一支撑衬底141。

33.其中,黑化层制作装置130包括风刀131,风刀131用于沿与基材210移动的反方向将黑化溶液从基材210的一侧吹动至另一侧,使黑化溶液填充至凹槽213内。风刀131的下方设置有用于支撑基材210的第二支撑衬底142,具体的,风刀131通过支撑件(未图示)固定连接于第二支撑衬底142,并且设置高度调节控制旋钮,达到风刀131与第二支撑衬底142之间的间距可控。

34.在前述实施方式的基础上,风刀131的刀口空隙为0.1mm~3mm,气压为0.1mpa~100mpa,吹动速度为0.5m/min~5m/min。采用上述各参数,能够使黑化溶液流动且不飞溅,且膜材表面非图案区域残留较少溶液。在风刀吹动的过程中,膜材两侧还可以设置气枪(未图示)来约束黑化溶液的运行范围。

35.在前述实施方式的基础上,导电层制作装置120包括刮浆装置121和烘干装置122,烘干装置122位于刮浆装置121和黑化层制作装置130之间。其中,刮浆装置121用于将导电材料从基材210的的一侧刮动至另一侧,使导电材料填充至凹槽213内。刮浆装置121例如可以为刮刀。其中,烘干装置122位于基材210的上方,用于对导电材料进行固化处理,以形成导电层。

36.在前述实施方式的基础上,黑化层制作装置130还包括位于风刀131一侧的进气管132。具体的,进气管132位于风刀131的上方。进气管132为塑料软管,进气管132通过风刀131的进气孔插入固定,用于将压缩气压引入风刀131内,并从风刀131的风口释放,达到风刀出风的效果。

37.在前述实施方式的基础上,黑化层制作装置130还包括清洁组件133,清洁组件133包括:软质擦块134、无尘卷纸135、以及驱动无尘卷纸135移动的第三导辊136和第四导辊137;软质擦块134位于无尘卷纸135、第三导辊136与第四导辊137围成的空间内,且与无尘卷纸135接触。其中,无尘卷纸135位于软质擦块134与膜材之间,软质擦块134和无尘卷纸

135共同用于对移动至此处的膜材表面进行清洁处理,可以避免吹动过程中的表面残留缺陷异常。

38.此外,清洁组件133的下方设置有用于支撑基材210的第三支撑衬底143,且清洁组件133与第三支撑衬底143分别位于基材210的两侧。具体的,清洁组件133通过支撑件(未图示)固定连接于第三支撑衬底143,并且设置高度调节控制旋钮,达到清洁组件133与第三支撑衬底143之间的间距可控。

39.在前述实施方式的基础上,软质擦块134为橡胶、珍珠棉或者epe包装袋。当然,软质擦块134的种类不限于此,还可以为其他能够起到对膜材进行清洁作用的擦块。

40.在前述实施方式的基础上,清洁组件133还包括管状喷洒装置138,管状喷洒装置138设置于软质擦块134与无尘卷纸135间隔上方。具体的,图1中管状喷洒装置138为侧视图,靠近无尘卷纸135侧开孔。

41.在前述实施方式的基础上,管状喷洒装置138中设置有清洁剂。清洁剂可以为酒精等起到清洁作用的试剂。制作导电膜的过程中,清洁剂从管状喷洒装置138的孔内流出或者喷出,润湿无尘卷纸135,从而对移动至此处的膜材表面进行清洁处理。

42.应用本实用新型上述技术方案的导电膜的制作装置来制作导电膜时,利用风刀来吹动黑化溶液,使黑化溶液填充至凹槽内,制作过程中风刀与黑化溶液之间不接触,避免了硬质刮刀与膜材表面涂布过程中产生的黑线瑕疵,有利于提升导电膜的外观质量和良率。

43.请参见图2~图7,本实用新型一实施方式的导电膜的制作方法,包括如下步骤:

44.s10、提供具有预设的凹槽的基材。

45.其中,基材起到支撑作用,基材可以为透明基材,以利于应用到显示领域。此外,凹槽上的图案可以根据走线的需要进行设置。本实用新型的具有预设的凹槽的基材可以自制得到或者购买所得。

46.在一个可行的实现方式中,采用如下步骤制作具有预设的凹槽的基材:采用压印工艺,通过一表面有网格图样的金属凸模,在透明基底211表面涂布uv胶水时进行施压,在施压的同时,采用紫外固化等手段,将凸模表面的图案转移到透明基底211表面的图案层212上,以形成网线为凹槽213的网格图案,得到基材210,如图3所示。

47.在一个可行的实现方式中,凹槽213的初始深度h1为5μm~10μm。凹槽213的初始深度h1例如可以为5μm、6μm、7μm、8μm、9μm或者10μm。

48.在一个可行的实现方式中,还可以采用蒸发凝结或者喷淋的方法在非凹槽表面形成疏溶液层(未图示),以使非凹槽表面不残留黑化溶液。其中,疏溶液层中例如可以包括含氟物质、含硅物质或者含氟硅类物质。含氟物质例如可以为聚四氟乙烯、十八氟辛烷或全氟辛酸,含硅物质例如可以为聚硅氮烷、辛基三乙氧基硅烷或十八烷基三甲氧基硅烷,含氟硅类物质例如可以为十三氟辛基三乙氧基硅烷、十七氟癸基三甲氧基硅烷或九氟己基硅氧烷。

49.s20、在步骤s10得到的基材的凹槽内填充导电材料,并对导电材料进行固化处理,以形成导电层。

50.请一并参见图1,步骤s20中,可以利用刮浆装置121将导电材料从基材210的一侧刮动至另一侧,使导电材料填充至凹槽213内;之后利用烘干装置122对导电材料进行固化处理之后,在凹槽213内形成导电层220,如图4所示。其中,导电材料可以为银浆或者铜浆

等。

51.请一并参见图7,在一个可行的实现方式中,在凹槽213内形成导电层220之后,凹槽213的深度h2(即导电层220的上表面与凹槽213顶部之间的距离)为0.5μm~1.5μm。凹槽213的深度h2例如可以为0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1.0μm、1.1μm、1.2μm、1.3μm、1.4μm或者1.5μm。

52.s30、利用风刀将黑化溶液从基材的一侧吹动至另一侧,使黑化溶液填充至凹槽内,干燥之后在导电层上形成黑化层,得到导电膜。

53.其中,黑化溶液为导电碳浆、氧化石墨溶液、碳纳米管溶液或者吸附炭黑溶液等,黑化溶液的溶剂不与固化后的导电材料即导电层发生反应,例如,当导电材料为银浆时,黑化溶液的溶剂可以为异丙醇等。黑化溶液的浓度视黑化程度而定,浓度越高,所得导电膜反射率越低。在一个可行的实现方式中,黑化溶液的浓度为60wt%~80wt%。此外,黑化溶液中还含有增加附着力的树脂,优选聚氨酯与环氧树脂中的至少一种。

54.请参见图5,先将黑化溶液230通过挤出式滴加在膜材的非走线区域,之后利用风刀131吹动黑化溶液230。具体的,进气管132将气流输入至风刀131的高压腔内,之后气流从风刀131的刀口1311喷出形成一张均衡的气流薄膜,应用这一气流薄膜吹动黑化溶液230从基材210的一侧移动至另一侧(图5中为从基材110的右侧向左侧),使黑化溶液填充至凹槽213内。上述过程中风刀131与黑化溶液230之间不直接接触,避免了传统硬质刮刀涂布过程中碳材料易聚集导致的表面黑线外观异常,有利于提升导电膜的外观质量和良率。

55.在一个可行的实现方式中,利用风刀131将黑化溶液230从基材210的一侧吹动至另一侧的操作中,风刀131的刀口空隙为0.1mm~3mm,气压为0.1mpa~100mpa,吹动速度为0.5m/min~5m/min。采用上述各参数,能够使黑化溶液流动且不飞溅,且膜材表面非图案区域残留较少溶液。在风刀131吹动的过程中,膜材两侧还可以设置气枪(未图示)来约束黑化溶液230的运行范围。

56.在前述实现方式的基础上,风刀131的刀口空隙为1mm,气压为5mpa。

57.在一个可行的实现方式中,黑化溶液230填充至凹槽213内之后进行干燥的操作为:在40℃~80℃温度条件下裱干1min~5min。裱干之后导电层220的材料表面吸附黑化溶液230中的黑色材质形成黑化层240,得到导电膜200,如图6和图7所示。

58.在一个可行的实现方式中,黑化层240的厚度为0.1μm~1.5μm。此时能够有效降低表面反射率,优化视觉效果。

59.步骤s30中,黑化溶液230中含有黑色材料和碳材料,这些黑色材料因为导电层220表面的较大粗糙度,黑化溶液230中碳材料的易吸附特性,以及凹槽213两侧的高度差,使黑化溶液230在吹动过程中残留在导电层220表面,从而达到黑化目的。

60.在一个可行的实现方式中,在导电层220上形成黑化层240之后还包括如下步骤:对导电膜200的表面进行清洁处理。表面清洁可以避免吹动黑化溶液230的过程中的表面残留缺陷异常。

61.在一个可行的实现方式中,在导电层220上形成黑化层240之后还包括如下步骤:在100℃~130℃温度条件下对黑化层240进行固化处理。高温固化处理可以增加导电层220与黑化层240之间的粘附力,提升了信赖性。

62.请一并参见图1,本实用新型的导电膜采用卷对卷工艺来制作。第一导辊111和第

二导辊112沿顺时针转动,驱动膜材沿图中箭头方向移动,当基材210移动至刮浆装置121处时,刮浆装置121在基材210的凹槽内填充导电材料,之后基材210移动至烘干装置122处,烘干装置122对导电材料进行固化处理,以形成导电层。之后基材210继续向右移动至风刀131处,风刀131进行导电网格表面黑化,通过控制程序控制进气孔开关和大小,风刀131的风力由进气孔大小决定,风刀300与膜材之间的夹角优选为20度~50度。当膜材移动至清洁组件133处时,管状喷洒装置138向软质擦块134上喷洒酒精等清洁剂,之后软质擦块134对膜材进行清洁处理。清洁处理过程中,清洁组件133沿垂直于膜材运行方向运动。

63.上述卷对卷制作导电膜的工艺过程中,膜材的移动速率优选为0.5m/min~5m/min。制作得到的导电膜200经第二导辊112收卷即可。卷对卷制作导电膜的生产效率高,一致性好。

64.与传统的导电膜的制作方法相比,本实用新型上述技术方案的导电膜的制作方法,利用风刀来吹动黑化溶液,使黑化溶液填充至凹槽内,制作过程中风刀与黑化溶液之间不接触,避免了硬质刮刀与膜材表面涂布过程中产生的黑线瑕疵,有利于提升导电膜的外观质量和良率。

65.一实施方式的导电膜,采用上述任一的导电膜的制作方法制作得到。采用上述导电膜的制作方法制作得到的导电膜的外观质量和良率较高。

66.一实施方式的触控面板,包括上述的导电膜。本实用新型的触控面板中,导电膜的外观质量和良率较高,因此,提升了触控面板的外观质量和良率。

67.一实施方式的显示装置,包括上述的导电膜或者上述的触控面板。

68.本实用新型的显示装置例如可以为液晶显示器(lcd)、等离子显示器面板(pdp)、有机发光二极管(oled)或者主动矩阵有机发光二极管(amoled)等。

69.本实用新型的显示装置中,导电膜或者触控面板的外观质量和良率较高,因此,提升了显示装置的外观质量和良率。

70.参照上述实施内容,为了使得本技术的技术方案更加具体清楚、易于理解,现对本技术技术方案进行举例,但是需要说明的是,本技术所要保护的内容不限于以下实施例。

71.实施例1

72.请参见图1,实施例1的导电膜的制作装置100包括基材传动装置110、导电层制作装置120和黑化层制作装置130。其中,基材传动装置110包括第一导辊111和第二导辊112。

73.其中,导电层制作装置120位于第一导辊111与第二导辊112之间,且靠近第一导辊111。导电层制作装置120的下方设置有用于支撑基材210的第一支撑衬底141。导电层制作装置120包括刮浆装置121和烘干装置122,烘干装置122位于刮浆装置121和黑化层制作装置130之间。

74.其中,黑化层制作装置130包括风刀131和位于风刀131上方的进气管132。风刀131通过支撑件固定连接于第二支撑衬底142,并且设置高度调节控制旋钮,达到风刀131与第二支撑衬底142之间的间距可控。本实施例中,风刀131的刀口空隙为1mm,气压为50mpa,吹动速度为3m/min。本实施例中,进气管132为塑料软管,进气管132通过风刀131的进气孔插入固定,用于将压缩气压引入风刀131内,并从风刀131的风口释放,达到风刀出风的效果。

75.本实施例中,黑化层制作装置130还包括清洁组件133,清洁组件133包括:软质擦块134、无尘卷纸135、以及驱动无尘卷纸135移动的第三导辊136和第四导辊137。其中,无尘

卷纸135位于软质擦块134与膜材之间,软质擦块134和无尘卷纸135共同用于对移动至此处的膜材表面进行清洁处理,可以避免吹动过程中的表面残留缺陷异常。本实施例中,软质擦块134为橡胶。

76.本实施例中,清洁组件133的下方设置有第三支撑衬底143,清洁组件133通过支撑件(未图示)固定连接于第三支撑衬底143,并且设置高度调节控制旋钮,达到清洁组件133与第三支撑衬底143之间的间距可控。

77.本实施例中,清洁组件133还包括管状喷洒装置138,管状喷洒装置138设置于软质擦块134与无尘卷纸135间隔上方,且管状喷洒装置138中设置有酒精。

78.实施例2

79.请一并结合图1和图3~图7,实施例2的导电膜的制作方法包括如下步骤:

80.采用压印工艺,通过一表面有网格图样的金属凸模,在基材210表面涂布uv胶水时进行施压,在施压的同时,采用紫外固化等手段,将凸模表面的图案转移到透明基底上,以形成网线为凹槽213的网格图案。此时,凹槽213的深度h1为5μm。

81.利用刮刀将银浆从基材210的一侧刮动至另一侧,使银浆填充至凹槽213内,进行加热烘干处理之后,在凹槽213内形成厚度为4μm的导电层220。此时,凹槽213的深度h2为1.0μm。

82.将氧化石墨溶液通过挤出式滴加在膜材的非走线区域,之后利用风刀131将氧化石墨溶液从基材的一侧吹动至另一侧,使氧化石墨溶液填充至凹槽213内,其中,风刀131的刀口空隙为1mm,气压为5mpa,吹动速度为1m/min。之后在50℃温度条件下裱干3min,裱干之后导电层220的材料表面吸附黑化溶液230中的黑色材质形成厚度为1.0μm的黑化层240,之后依次进行清洁处理和固化处理(100℃条件下),得到21寸的导电膜200。

83.对比例1

84.对比例1的导电膜与实施例2的导电膜的区别在于:制备黑化层时采用刮刀进行接触式刮涂方式。

85.性能测试:

86.观察实施例2和对比例1得到的导电膜的外观质量,并计算良率,结果如表1所示。

87.表1实施例2和对比例1的导电膜的外观质量和良率

88.实施例/对比例投入产出不良明细实施例2225片216片脏污2片,划伤1片,异色6片对比例1225片0片黑线225片

89.从表1可以看出,本实用新型实施例2的导电膜整体质量较好,外观无黑线不良,良率为96%(产出/投入);而对比例1的导电膜的整体质量较差,全部外观黑线不良,良率为0。上述结果表明采用本实用新型的导电膜的制作方法和制作装置,有利于提升导电膜的外观质量和良率。

90.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

91.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技

术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1