一种极片及电池的制作方法

1.本实用新型涉及电池技术领域,尤其涉及一种极片及电池。

背景技术:

2.锂离子电池被广泛应用到智能手机、笔记本电脑等电子产品之中,其中,以笔记本电脑为代表的电子产品,通常使用包括多个电芯的电池为笔记本电脑提供电能。

3.在现有技术中,胶纸在设置极耳的位置固定于活性物质层,一是可以防止焊接产生的毛刺刺穿隔膜引发锂离子电池短路,二来可以加固极耳与集流体粘接的牢固性,但是处在活性物质层上的胶纸会产生吸液,从而导致电解液的减小,进而出现边缘析锂,另外,因为胶纸的设置也会导致极片在卷套后在此位置形成高度差,进一步阻碍锂离子的传输。

4.可见,现有技术中锂离子电池存在循环寿命较短的问题。

技术实现要素:

5.本实用新型实施例提供一种极片及电池,以解决现有技术中电池因极耳胶纸边缘贫液而导致的电池循环寿命较短的问题。

6.为了达到上述目的,本实用新型实施例提供了一种极片,极片包括极片本体、极耳和胶纸,所述极片本体包括集流体、第一活性物质层和第二活性物质层,所述第一活性物质层和所述第二活性物质层分别设置于所述集流体的相对的两个表面;

7.设置有所述第一活性物质层一侧的所述集流体表面设置有极耳槽;

8.所述极耳设置于所述极耳槽的内部,并与所述集流体焊接固定;

9.所述胶纸设置于所述第一活性物质层,且覆盖所述极耳,其中,所述胶纸包括绝缘层和胶层,所述胶层设置于所述第一活性物质层,所述绝缘层的第一部分固定于所述胶层,所述绝缘层的第二部分贴合于所述第一活性物质层,所述第二部分为所述绝缘层超出所述胶层的部分。

10.可选地,所述胶层的第一面与所述第一活性物质层固定,所述胶层的第二面与所述绝缘层的第一面固定,所述绝缘层在所述第一活性物质层上的投影大于所述胶层在所述第一活性物质层上的投影,所述绝缘层超出所述胶层的部分与所述第一活性物质层贴合;

11.所述胶层的第一面和所述胶层的第二面为相对的两个表面;

12.所述绝缘层的第一面和所述绝缘层的第二面为相对的两个表面。

13.可选地,所述胶层的边缘到所述极耳槽的距离大于或等于2mm,所述胶层的边缘到所述极耳槽的距离小于或等于3mm。

14.可选地,所述胶层的边缘距离所述绝缘层的边缘大于或等于1mm;

15.所述胶层的边缘距离所述绝缘层的边缘小于或等于3mm。

16.可选地,所述胶层的厚度大于或等于2μm,所述胶层的厚度小于或等于10μm;和/或

17.所述绝缘层的厚度大于或等于4μm,所述绝缘层的厚度小于或等于20μm。

18.可选地,所述胶层的第二面与所述绝缘层的第一面的尺寸一致。

19.可选地,所述绝缘层的第一侧边为平面状,所述绝缘层的第二侧边为平面状,所述绝缘层的第三侧边为平面状,所述绝缘层的第四侧边与所述胶层齐平;

20.所述第一侧边和所述第二侧边为连接所述绝缘层的第一面和所述绝缘层的第二面的相对两侧边;

21.所述第三侧边与所述绝缘层靠近所述极耳槽的一侧边为相对的两个侧边;

22.所述第三侧边与所述绝缘层靠近所述极耳槽的一侧边为相对的两个侧边,所述第四侧边为所述第三侧边的相对侧边。

23.可选地,所述第一侧边与所述绝缘层的第一面的夹角大于或等于105

°

,所述第一侧边于所述绝缘层的第一面的夹角小于或等于160

°

;

24.所述第二侧边与所述绝缘层的第一面的夹角大于或等于105

°

,所述第二侧边于所述绝缘层的第一面的夹角小于或等于160

°

。

25.可选地,所述第一侧边在靠近所述绝缘层的第二面的一端与所述绝缘层的第二面具有第一厚度,所述第一厚度大于或等于1μm,所述第一厚度小于或等于2.5μm;

26.所述第二侧边在靠近所述绝缘层的第二面的一端与所述绝缘层的第二面具有第二厚度,所述第二厚度大于或等于1μm,所述第二厚度小于或等于2.5μm。

27.本实用新型实施例还提供了一种电池,所述电池包括所述极片。

28.本实用新型中,因现有技术中为了减小在焊接极耳时候发生短路情况的概率,以及增强极耳的固定稳定,通常会在极耳焊接的区域设置有胶纸,如图1和图2所示,因胶纸包括绝缘层和胶层的双层结构,胶层会吸收电解液,从而导致与极片接触的胶纸边缘出现贫液现象,导致该区域的锂离子传输路径受阻,进而导致边缘析锂,影响电池循环寿命,本实用新型实施例中的极片包括极片本体、极耳和胶纸,极片本体包括集流体、第一活性物质层和第二活性物质层,极耳设置于第一活性物质层上的极耳槽内,胶纸固定于第一活性物质层且覆盖住极耳,其中,胶纸包括尺寸不同的绝缘层和胶层,绝缘层的尺寸大于胶层的尺寸,使得胶层固定于第一活性物质层,绝缘层的第一部分固定于胶层,绝缘层的第二部分贴合于第一活性物质层,第二部分为绝缘层超出胶层的部分,从而减小胶纸边缘的贫液,降低胶纸边缘发生析锂的概率,进而提高电池的循环寿命。

29.应当理解,本部分所描述的内容并非旨在标识本实用新型的实施例的关键或重要特征,也不用于限制本实用新型的范围。本实用新型的其他特征将通过以下的说明书而变得容易理解。

附图说明

30.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

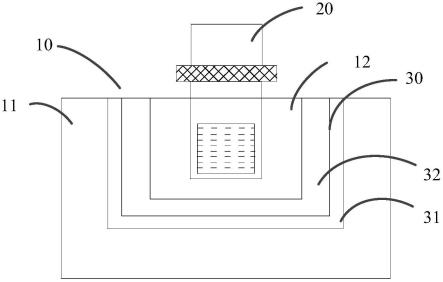

31.图1是现有技术中极片的结构示意图;

32.图2是现有技术中极耳胶纸的结构示意图;

33.图3是本实用新型实施例提供的一种极片的结构示意图;

34.图4是本实用新型实施例提供的一种胶纸的结构示意图。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.本实用新型实施例中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

37.本实用新型实施例提供了一种极片,如图3至图4所示,极片包括极片本体10、极耳20和胶纸30,所述极片本体包括集流体、第一活性物质层11和第二活性物质层,第一活性物质层11和所述第二活性物质层分别设置于所述集流体的相对的两个表面;

38.设置有第一活性物质层11一侧的所述集流体表面设置有极耳槽12;

39.极耳20设置于极耳槽12的内部,并与所述集流体焊接固定;

40.胶纸30设置于第一活性物质层11,且覆盖极耳20,其中,胶纸30包括绝缘层31和胶层32,胶层32设置于第一活性物质层11,绝缘层31的第一部分固定于胶层32,绝缘层31的第二部分贴合于第一活性物质层11,所述第二部分为绝缘层31超出胶层32的部分。

41.该实施方案中,上述极片包括极片本体10、极耳20和胶纸30,极片本体10包括集流体、第一活性物质层11和第二活性物质层,极耳20设置于第一活性物质层11上的极耳槽12内,胶纸30固定于第一活性物质层11且覆盖住极耳20,其中,胶纸30包括尺寸不同的绝缘层31和胶层32,绝缘层31的尺寸大于胶层32的尺寸,使得胶层32固定于第一活性物质层11,绝缘层31的第一部分固定于胶层32,绝缘层31的第二部分贴合于第一活性物质层11,第二部分为绝缘层31超出胶层32的部分,从而减小胶层32对电解液的吸收,降低胶纸30边缘发生析锂的概率,进而提高电池的循环寿命。

42.需要说明的是,极耳槽12设置于第一活性物质层11一侧的所述集流体的表面,并且极耳槽12可以是由第一活性物质层11通过人工挖掘得到。

43.应理解,上述极片可以是作为锂离子电池中的正极片或是负极片,对此本实用新型实施例不作限定。

44.另外,绝缘层31的尺寸可以是略大于胶层32的尺寸,使得胶层32与第一活性物质层11固定后,绝缘层31超过胶层32的部分在其他极片的挤压下,也能够贴合于第一活性物质层11,一方面,减小了胶纸30边缘的高度,从而减小了上述极片在卷绕后的高度差,进而解决胶纸30边缘析锂的问题,另一方面,胶纸30边缘没有设置胶层32的结构,避免了胶纸30边缘吸液的问题,从而解决因胶层32吸液而导致的与胶层32接触的极片边缘处于贫液状态的问题,进而提高了电池的循环寿命。

45.需要说明的是,绝缘层31和胶层32在接触面的尺寸可以是一样的,也可以是不一样,当绝缘层31和胶层32在接触面的尺寸一样的情况下,绝缘层31中接触面和接触面相对一面之间的连接边可以是平面状,也可以是弧面型,通过该结构的设置,可以减小极片在卷绕之后的高度,从而提高锂离子的传输效率,减小胶纸边缘的析锂。

46.应理解,绝缘层31中接触面和接触面相对一面之间的连接边为平面状的情况下,连接边与接触面之间存在夹角,该夹角的大小可以根据电池需求进行设定,对此本实用新型实施例不作限定。

47.需要说明的是,在此情况下,当夹角超过一定度数,绝缘层31存在无法与第一活性物质层11接触的情况,因此需要将夹角控制在可让绝缘层31固定在第一活性物质层11的角度。

48.另外,胶层32在第一活性物质层11上的尺寸,以及绝缘层31超过胶层32的尺寸可以是根据电池的实际需求进行设定,对此本实用新型实施例不作限定。

49.同样地,绝缘层31和胶层32的厚度也可以是根据电池的整体需求进行设定,即在制造胶纸30的过程中,根据用户需求及电池实际工况进行设定,对此本实用新型实施例也不作限定。

50.可选地,胶层32的第一面与第一活性物质层11固定,胶层32的第二面与绝缘层31的第一面固定,绝缘层31在第一活性物质层11上的投影大于所胶层32在第一活性物质层11上的投影,绝缘层31超出胶层32的部分与第一活性物质层11贴合;

51.胶层32的第一面和胶层32的第二面为相对的两个表面;

52.绝缘层31的第一面和绝缘层31的第二面为相对的两个表面。

53.在该实施方案中,胶层32的第一面和第二面分别固定第一活性物质层11和绝缘层31的第一面,而绝缘层31在第一面上超出胶层32第二面的部分与第一活性物质层11贴合,因胶层32和绝缘层31存在一定的厚度,所以需要将绝缘层31翻折后与第一活性物质层11进行贴合,通过该结构的设置,减小了胶纸30边缘的贫液,从而降低胶纸30边缘发生析锂的概率,进而提高电池的循环寿命。

54.需要说明的是,绝缘层31厚度、胶层32厚度以及绝缘层31超过胶层32部分的尺寸需要满足一定条件,即需要满足绝缘层31能够与第一活性物质层11接触并固定。

55.同时,绝缘层31和胶层32在第一活性物质层11上的投影面积也需要满足以下条件:胶层32在第一活性物质层11上覆盖住极耳槽12,绝缘层31在第一活性物质层11上的投影面积略大于胶层32在第一活性物质层11上的投影面积。

56.可选地,胶层32的边缘到极耳槽12的距离大于或等于2mm,胶层32的边缘到极耳槽12的距离小于或等于3mm。

57.该实施方案中,在胶纸30的制造过程中,胶层32在第一活性物质层11上的尺寸需要根据极耳槽12的尺寸进行设定,使得胶层32的边缘到极耳槽12的距离在2mm和3mm之间,例如:胶层32的边缘到极耳槽12的距离设定为2mm,可变换地,在另一个可行的实施方式中,胶层32的边缘到极耳槽12的距离设定为2.5mm,此处仅作示例,不作限定。

58.需要说明的是,胶层32在限定了与极耳槽12距离关系的情况下,根据两者之间的距离关系进而可以确定绝缘层31的尺寸大小。

59.可选地,胶层32的边缘距离绝缘层31的边缘大于或等于1mm;

60.胶层32的边缘距离绝缘层31的边缘小于或等于3mm。

61.该实施方案中,在胶纸30的制作过程中,需要使得在胶纸30固定于第一活性物质层11之后,胶层32的边缘距离绝缘层31的边缘在1mm到3mm之间,例如:胶层32的边缘距离绝缘层31的边缘为1.5mm,可变换地,在另一个可行的实施方式中,胶层32的边缘距离绝缘层

31的边缘为2mm,此处仅作示例,不作限定。通过该结构,可以一定程度上减小胶纸30边缘的高度差,从而提高锂离子在该位置的传输效率,减小边缘析锂的可能,进而提高了电池的循环寿命。

62.可选地,所述胶层的厚度大于或等于2μm,所述胶层的厚度小于或等于10μm;和/或

63.所述绝缘层的厚度大于或等于4μm,所述绝缘层的厚度小于或等于20μm。

64.该实施方案中,在胶纸30的制造过程中,需要将胶层32的厚度设置在2μm到10μm之间,例如:胶层32的厚度可以是选定在4μm,可变换地,在另一个可行的实施方式中,胶层32的厚度可以是选定在8μm,同样地,绝缘层31的厚度也是需要设置在4μm到20μm之间,例如:绝缘层31的厚度可以是选定在9μm,可变换地,在另一个可行的实施方式中,绝缘层31的厚度可以是选定在13μm,此处仅作示例,不作限定。通过该结构,在对极片进行卷绕后,可以减小电池层与层之间的高度差,从而提高锂离子在该位置的传输效率,减小边缘析锂的可能,进而提高了电池的循环寿命。

65.需要说明的是,胶纸30的整体厚度也可以是进行限定,当确定绝缘层31和胶层32其中一个的厚度后,可以再根据胶纸30的整体厚度确定另一个层的厚度。

66.可选地,胶层32的第二面与绝缘层31的第一面的尺寸一致。

67.该实施方案中,将胶层32的第二面的尺寸设置为与绝缘层31的第一面的尺寸一致,使得连接绝缘层31第一面和第二面的两侧边可以通过翻折贴合于第一活性物质层11,通过该结构,使得绝缘层31覆盖住胶层32的边缘,也减小了胶纸30边缘的高度,一方面可以提高锂离子在该位置的传输效率,另一方面可以减小胶层32的吸液,从而减小在该位置的析锂,进而提高电池的循环寿命。

68.可选地,绝缘层31的第一侧边为平面状,绝缘层31的第二侧边为平面状,所述绝缘层的第三侧边为平面状,绝缘层31的第四侧边与胶层32齐平;

69.所述第一侧边和所述第二侧边为连接绝缘层31的第一面和绝缘层31的第二面的相对两侧边;

70.所述第三侧边与绝缘层31靠近极耳槽12的一侧边为相对的两个侧边;

71.所述第三侧边与绝缘层31靠近极耳槽12的一侧边为相对的两个侧边,所述第四侧边为所述第三侧边的相对侧边。

72.该实施方案中,绝缘层31的第一侧边以及第二侧边都设置为平面状,也可以表示为斜坡状,即越靠近绝缘层31,厚度就越小,通过该结构的设置,可以使得在对绝缘层31进行弯折后,上述第一侧边、上述第二侧边和上述第三侧边可以完全贴合于第一活性物质层11,减小了胶纸30边缘的高度,也提高了胶纸30和第一活性物质层11之间贴合的平整度。

73.另外,绝缘层31的第四侧边与胶层32齐平,使得胶纸30在靠近极耳20的一侧边,绝缘层31不会设置有超过胶层32的部分,即绝缘层31的第四侧边与胶层32靠近极耳20的一侧边保持齐平的状态,从而减小了胶纸30对电池内部结构的影响。

74.可选地,所述第一侧边与绝缘层31的第一面的夹角大于或等于105

°

,所述第一侧边于绝缘层31的第一面的夹角小于或等于160

°

;

75.所述第二侧边与绝缘层31的第一面的夹角大于或等于105

°

,所述第二侧边于绝缘层31的第一面的夹角小于或等于160

°

。

76.该实施方案中,在胶纸30的制作过程中,上述第一侧边与绝缘层31的第一面的夹

角需要设置在在105

°

到160

°

之间,同样地,上述第二侧边与绝缘层31的第一面的夹角需要设置在在105

°

到160

°

之间,例如:上述第一侧边与绝缘层31的第一面的夹角设置为130

°

,上述第二侧边与绝缘层31的第一面的夹角设置为145

°

,另外,上述第一侧边与绝缘层31的第一面的夹角度数可以是与上述第二侧边与绝缘层31的第一面的夹角度数相同,例如:上述第一侧边与绝缘层31的第一面的夹角设置为150

°

,上述第二侧边与绝缘层31的第一面的夹角设置为150

°

,此处仅作示例,不作限定。

77.可选地,所述第一侧边在靠近绝缘层31的第二面的一端与绝缘层31的第二面具有第一厚度,所述第一厚度大于或等于1μm,所述第一厚度小于或等于2.5μm;

78.所述第二侧边在靠近绝缘层31的第二面的一端与绝缘层31的第二面具有第二厚度,所述第二厚度大于或等于1μm,所述第二厚度小于或等于2.5μm。

79.该实施方案中,上述第一侧边和上述第二侧边在靠近绝缘层31第二面的一端具有上述第一厚度和上述第二厚度,上述第一厚度设置在1μm到2.5μm之间,同样地,上述第二厚度也设置在1μm到2.5μm之间,其中,上述第一厚度和上述第二厚度可以是相同的,通过该结构的设置,减小了胶纸30边缘的高度差,从而提高锂离子在该位置的传输效率,减小边缘析锂的可能,进而提高了电池的循环寿命。

80.下面,描述采用本技术的方式制得的电池的实施例。

81.首先,描述正极浆料的制备步骤如下:

82.以钴酸锂为正极活性材料,然后和导电剂和聚偏氟乙烯按照97.2:1.5:1.3的质量比加入到搅拌罐中,加入n-甲基吡咯烷酮(n-methylpyrrolidone,nmp)溶剂,按照公知的配料工艺进行充分搅拌,过200目的筛网,配成正极浆料,正极浆料固含量为70%~75%。

83.进一步地,进行正极涂布和制片步骤如下:

84.将正极浆料采用涂布机涂敷在铝箔集流体上;每在120℃温度下烘干,制备得到初始正极极片;按照实际需求对上述初始极片进行裁切,制备得到正极片,随后在所需焊接极耳的位置清洗涂膏,露出集流体,形成极耳槽,焊接正极极耳;随后在极耳槽的表面粘贴胶纸,随后制备得到正极片。

85.此外,负极浆料的制备步骤如下:

86.以人造石墨作为负极活性材料、导电碳炭黑作为导电剂、丁苯橡胶作为粘结剂以及羧甲基纤维素钠作为增稠剂,按照96.9:1.5:1.3:13的质量比加入到搅拌罐中,加入去离子水溶剂,按照现有技术的配料工艺进行充分搅拌,通过150目的筛网进行过滤,制备得到负极涂层浆料,负极浆料固含量为40%~45%。

87.进一步地,进行负极涂布和制片步骤如下:

88.利用涂布机将上述负极浆料涂覆铜箔集流体,在100℃温度下烘干,制备得到初始负极极片;按照实际需求对上述初始极片进行裁切,制备得到负极片。随后在所需焊接极耳的位置清洗涂膏,露出集流体,形成极耳槽,焊接正极极耳;随后在极耳槽的表面粘贴胶纸,随后制备得到负极片。

89.实施例1:在正极极耳槽上贴本实用新型实施例提供的胶纸,在实施例1中的极耳槽的长宽为22mm*15mm;所使用的胶纸为绝缘层三边无胶层,胶层边缘距离绝缘层边缘2mm,并且绝缘层的边缘为斜坡状,越靠近边缘绝缘层越薄,边缘的绝缘层最薄为2μm,斜坡状的坡度角为35度。

90.通过该结构的设置是为了减小胶纸边缘的高度差,减小胶纸边缘高度差来提高锂离子的传输,胶纸边缘位置阻抗大,导致极耳胶纸边缘析锂的影响;同时胶纸边缘无胶层避免了胶纸边缘吸液的问题,从而解决因胶层吸液导致的与胶层接触的极片边缘处于贫液状态,造成的锂离子传输路径受阻,阻抗变大而引发的胶纸边缘析锂的问题。

91.其中,胶纸的胶层厚度在4μm,绝缘层的厚度在10μm,胶纸边缘有胶的一边靠近极耳外探出部分,无胶的三边在极片上,需要说明的是,胶层覆盖涂膏的宽度需要保证每一边2mm,覆盖涂膏面积不能过大,其胶层必须覆盖整个极耳槽的集流体,胶纸的总长为26mm,总宽度为19mm。

92.实施例2:在正极极耳槽上贴本实用新型实施例提供的胶纸,在实施例2中的极耳槽的长宽为22mm*15mm;所使用的胶纸为绝缘层三边无胶层,胶层边缘距离绝缘层边缘3mm,并且绝缘层的边缘为斜坡状,越靠近边缘绝缘层越薄,边缘的绝缘层最薄为1μm,斜坡状的坡度角为45度。

93.通过该结构的设置是为了减小胶纸边缘的高度差,减小胶纸边缘高度差来提高锂离子的传输,胶纸边缘位置阻抗大,导致极耳胶纸边缘析锂的影响;同时胶纸边缘无胶层避免了胶纸边缘吸液的问题,从而解决因胶层吸液导致的与胶层接触的极片边缘处于贫液状态,造成的锂离子传输路径受阻,阻抗变大而引发的胶纸边缘析锂的问题。

94.其中,胶纸的胶层厚度在4μm,绝缘层的厚度在10μm,胶纸边缘有胶的一边靠近极耳外探出部分,无胶的三边在极片上,需要说明的是,胶层覆盖涂膏的宽度需要保证每一边3mm,覆盖涂膏面积不能过大,其胶层必须覆盖整个极耳槽的集流体,胶纸的总长为28mm,总宽度为21mm。

95.本实用新型实施例还提供了一种电池,电池包括上述极片。

96.需要说明的是,上述电池可以是应用到各种用电设备之中,用电设备可以是笔记本电脑、智能手机、新能源汽车等设备。上述电池的实施例的实现方式同样适应于该电子设备的实施例中,并能达到相同的技术效果,在此不再赘述。需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。此外,需要指出的是,本实用新型实施方式中的方法和装置的范围不限于按所讨论的顺序来执行功能,还可包括根据所涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合各种步骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

97.上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本实用新型的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1