互感器导板压装装置的制作方法

本技术属于互感器加工设备领域,具体涉及互感器导板压装装置。

背景技术:

1、互感器作为电力系统重要的组成部件,现在广泛的应用在各种场合,互感器的应用市场巨大,这也给生产带来了巨大的挑战,互感器是由线圈和中心导板组成的,因此组装互感器时,需要将中心导板压入到互感器内,现有技术中采取的手动工具对导板进行压合,但是随着对互感器的数量以及质量的要求逐渐提高,首先是人工难易满足生产量的要求,其次,人工生产的互感器导板插入程度,由于人的力度不同,导板插入到互感器内部的也存在差异,因此质量也难以保持统一标准,基于以上问题,亟需一种能够更高效的互感器压装设备。

技术实现思路

1、本实用新型为了解决上述现有技术中存在的问题,本实用新型提供了互感器导板压装装置,能够解决现有技术中互感器导板安装效率低、安装标准难以统一质量不稳定的技术问题。

2、本实用新型采用的具体技术方案是:

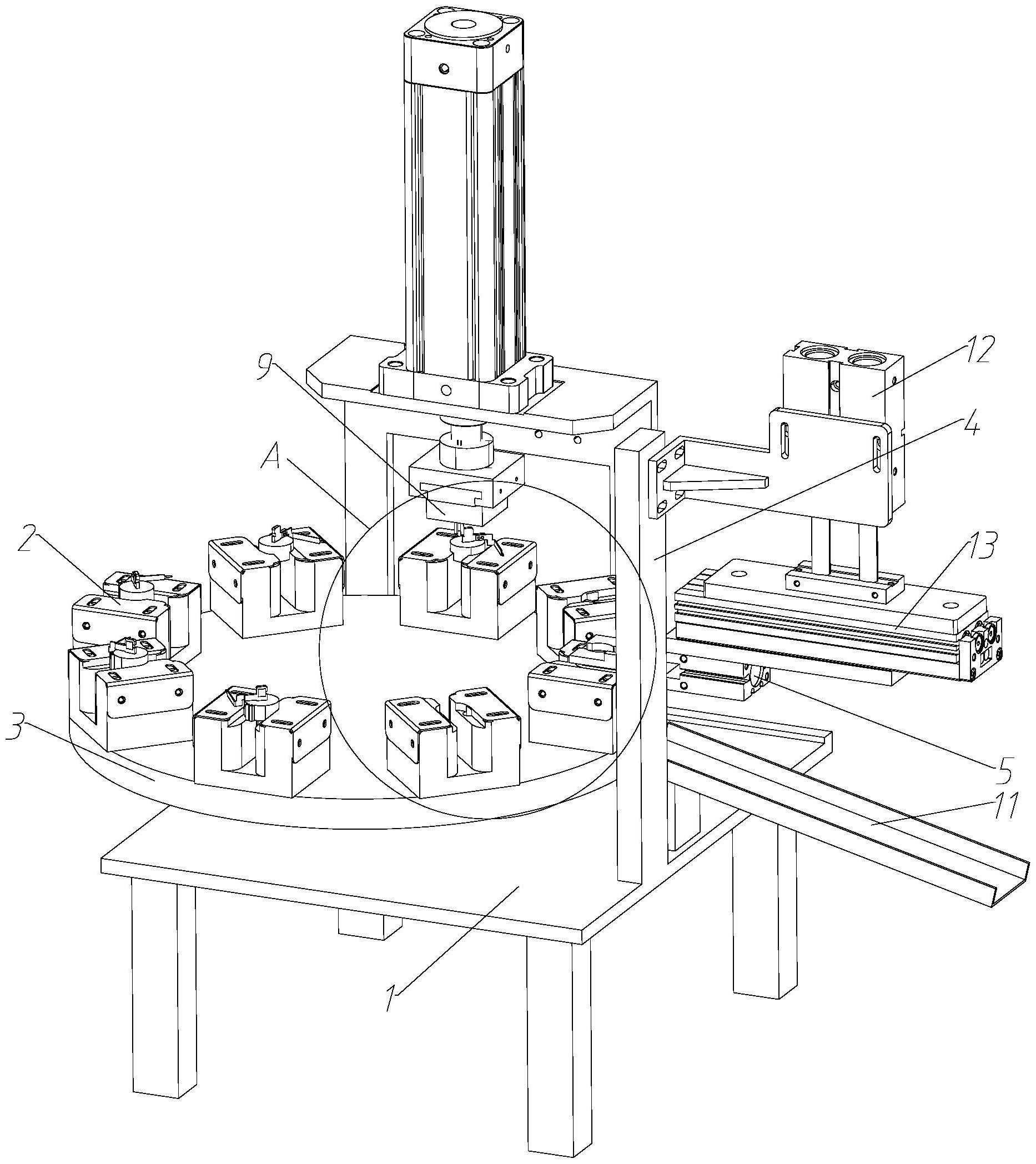

3、互感器导板压装装置,包括机架及设置在所述机架上的压合装置,所述压合装置包括压合头及位于所述压合头下方的定位工装,还包括旋转盘及卸料组件,所述定位工装为若干个,所述定位工装等间距圆周设置在所述旋转盘上,所述定位工装借助所述旋转盘依次穿过所述压合头的下方,所述卸料组件包括设置在所述机架上的卸料支架及滑动设置在所述卸料支架上的气动夹爪,所述气动夹爪的开口朝向所述定位工装。

4、所述定位工装具有让位槽、定位弧形槽及卸料通道,所述让位槽位于所述定位工装的中间,所述定位弧形槽与所述让位槽连通,所述卸料通道与所述定位弧形槽连通,所述定位弧形及所述卸料通道均位于所述让位槽上方,所述卸料通道的开口朝向远离所述旋转盘圆心的方向。

5、所述压合头包括锤头及设置在所述锤头上的限位板,所述锤头升降设置在所述机架上,所述限位板为至少三个,若干个限位板之间形成限位空间,所述限位板为弧形板,所述限位板下方为所述让位槽及所述卸料通道。

6、还包括卸料滑道,所述卸料滑道设置在所述机架上,所述卸料滑道倾斜设置,所述卸料通道的出料端朝向所述卸料滑道的进料端。

7、所述卸料组件包括升降驱动装置及水平驱动装置,所述升降驱动装置设置在所述卸料支架上,所述水平驱动装置设置在所述升降驱动装置的伸缩端,所述气动夹爪设置在所述水平驱动装置的伸缩端。

8、所述气动夹爪上具有弧形缺口,两个所述弧形缺口形成夹取空间。

9、还包括压合气缸,所述压合气缸设置在所述机架上,所述压合头设置在所述压合气缸的伸缩端。

10、本实用新型的有益效果是:

11、本实用新型,公开了一种互感器导板压装装置,通过对初步插入导板的互感器进行定位,采取机械压装的方式将导板压入,通过机械卸料装置将压装完成的互感器卸料,从将现有技术中人工通过手动工装的劳动中升级解脱出来,互感器的定位采用定位工装,圆盘循环给料,压合头间歇压装导板,采用卸料组件将压装好的互感器自动化卸料,通过以上技术手段解决现有技术中互感器导板安装效率低、安装标准难以统一质量不稳定的技术问题。

技术特征:

1.互感器导板压装装置,包括机架(1)及设置在所述机架(1)上的压合装置,所述压合装置包括压合头及位于所述压合头下方的定位工装(2),其特征在于,还包括旋转盘(3)及卸料组件,所述定位工装(2)为若干个,所述定位工装(2)等间距圆周设置在所述旋转盘(3)上,所述定位工装(2)借助所述旋转盘(3)依次穿过所述压合头的下方,所述卸料组件包括设置在所述机架(1)上的卸料支架(4)及滑动设置在所述卸料支架(4)上的气动夹爪(5),所述气动夹爪(5)的开口朝向所述定位工装(2)。

2.根据权利要求1所述的互感器导板压装装置,其特征在于,所述定位工装(2)具有让位槽(6)、定位弧形槽(7)及卸料通道(8),所述让位槽(6)位于所述定位工装(2)的中间,所述定位弧形槽(7)与所述让位槽(6)连通,所述卸料通道(8)与所述定位弧形槽(7)连通,所述定位弧形及所述卸料通道(8)均位于所述让位槽(6)上方,所述卸料通道(8)的开口朝向远离所述旋转盘(3)圆心的方向。

3.根据权利要求2所述的互感器导板压装装置,其特征在于,所述压合头包括锤头(9)及设置在所述锤头(9)上的限位板(10),所述锤头(9)升降设置在所述机架(1)上,所述限位板(10)为至少三个,若干个限位板(10)之间形成限位空间,所述限位板(10)为弧形板,所述限位板(10)下方为所述让位槽(6)及所述卸料通道(8)。

4.根据权利要求2所述的互感器导板压装装置,其特征在于,还包括卸料滑道(11),所述卸料滑道(11)设置在所述机架(1)上,所述卸料滑道(11)倾斜设置,所述卸料通道(8)的出料端朝向所述卸料滑道(11)的进料端。

5.根据权利要求1所述的互感器导板压装装置,其特征在于,所述卸料组件包括升降驱动装置(12)及水平驱动装置(13),所述升降驱动装置(12)设置在所述卸料支架(4)上,所述水平驱动装置(13)设置在所述升降驱动装置(12)的伸缩端,所述气动夹爪(5)设置在所述水平驱动装置(13)的伸缩端。

6.根据权利要求5所述的互感器导板压装装置,其特征在于,所述气动夹爪(5)上具有弧形缺口(14),两个所述弧形缺口(14)形成夹取空间。

7.根据权利要求1所述的互感器导板压装装置,其特征在于,还包括压合气缸(15),所述压合气缸(15)设置在所述机架(1)上,所述压合头设置在所述压合气缸(15)的伸缩端。

技术总结

本技术属于互感器加工设备领域,具体涉及互感器导板压装装置,包括机架及设置在所述机架上的压合装置,所述压合装置包括压合头及位于所述压合头下方的定位工装,还包括旋转盘及卸料组件,所述定位工装为若干个,所述定位工装等间距圆周设置在所述旋转盘上,所述定位工装借助所述旋转盘依次穿过所述压合头的下方,所述卸料组件包括设置在所述机架上的卸料支架及滑动设置在所述卸料支架上的气动夹爪,所述气动夹爪的开口朝向所述定位工装,解决现有技术中互感器导板安装效率低、安装标准难以统一质量不稳定的技术问题。

技术研发人员:李亮,王力崇,裴梦昭,康纹硕,刘向前,许傲,贾凯冉,王昭显,张大鹏

受保护的技术使用者:河北申科电子股份有限公司

技术研发日:20221207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!