一种二次电池及其用电装置的制作方法

本发明涉及二次电池的极片,更具体地涉及一种二次电池及其用电装置。

背景技术:

1、随着社会的发展,智能手机、笔记本电脑在我们的生活中扮演着的角色日益重要,而可穿戴设备、智能家居的市场规模也在蓬勃发展。锂离子电池由于具有高能量密度、环保等特点被广泛应用到上述领域,因此锂离子电池的市场需求也得以迅猛增长。为了适应市场需求,缩短终端设备所需的充电时间提升用户的体验是近些年锂离子电池发展的方向。同时,为了满足便携轻便的需求,方形软包电池逐渐向含高镍的正极、硅负极材料、高电压、高压实密度、厚电极等高能量密度方向发展。

2、目前消费类锂离子电池多采用卷绕结构的电芯设计。现有卷绕技术的工艺包含极耳中置焊接、常规单极耳焊接、多极耳卷绕等,采用的手段多是按照隔膜包负极、正极包负极的方式进行卷绕,具有活性物质层的最后一折极片通常为单面极片,即集流体朝向电极组件内侧的一侧涂敷活性物质层。而电解液易于在尾部一折堆积,造成活性物质层和隔离膜之间的粘结力减弱,造成尾部极片单面区束缚力小,进而导致极片尾部具有活性物质层的最后一折成为无法忽视的薄弱区域。由此造成的失效模式主要有:①循环过程中,电解液断桥;②游离电解液多,跌落测试中,裸电芯窜动造成隔膜翻折;③循环过程中极片边缘析锂,上述现象可参阅如图1所示的照片。因此,如何改善该薄弱区域的界面粘结,提升电芯的循环性能和跌落安全,成为亟需解决的问题。

技术实现思路

1、为此,需要提供一种二次电池及其用电装置,以解决现有技术中的二次电池极片末端的具有活性物质层的最后一折电解液堆积形成空隙导致界面间粘结力弱化,以及极片在循环过程中末端和边缘析锂带来的界面接触不良,跌落后尾部隔膜收缩、电芯循环性能降低的问题。

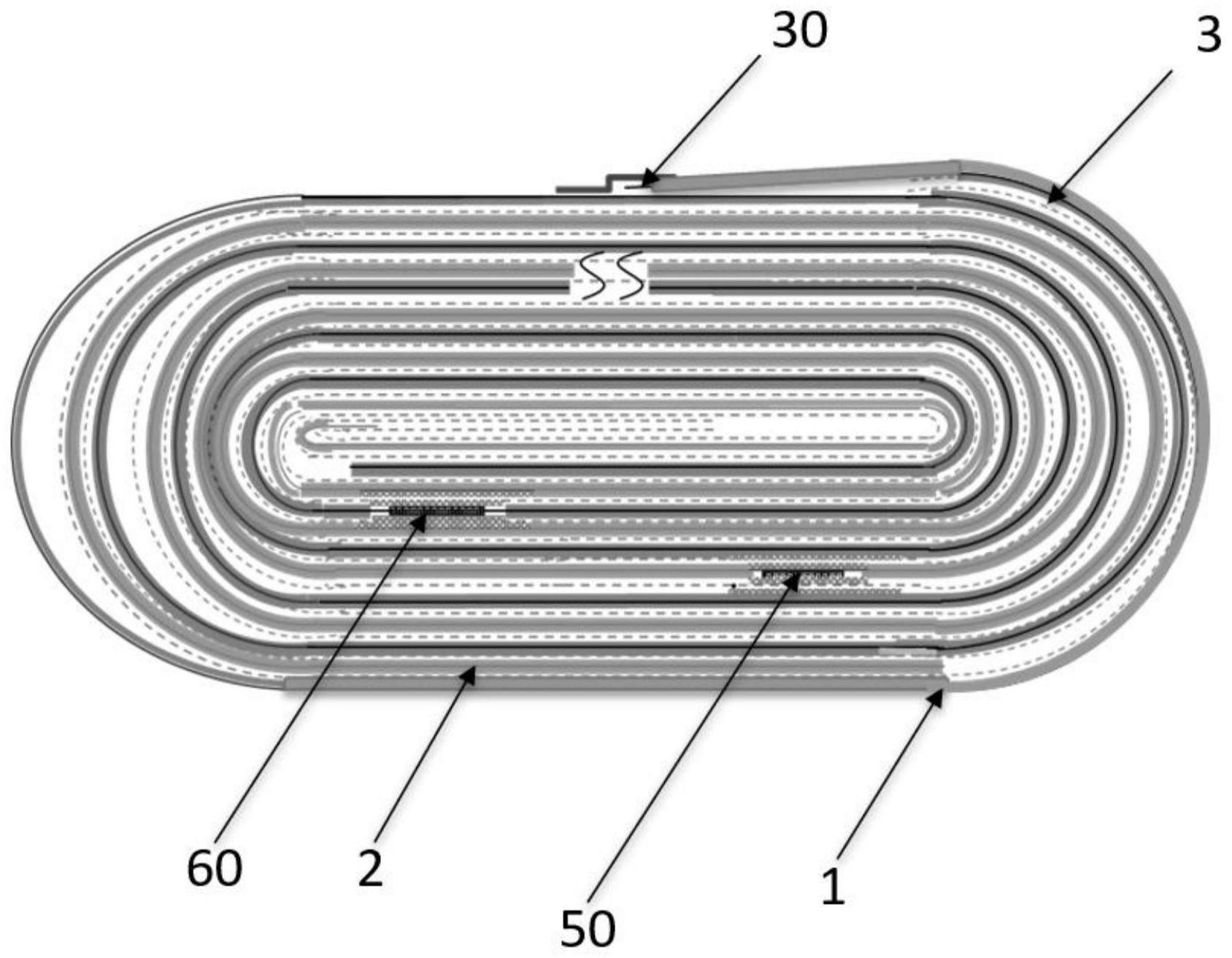

2、为实现上述目的,第一方面,本技术提供了一种二次电池,包括第一极片、隔膜和第二极片依序层叠卷绕形成的电极组件;第一极片,包括第一集流体和活性物质层,第一集流体包括第一部分、第二部分,沿着卷绕方向第一部分、第二部分依次相连(即第一部分更靠近卷绕中心部位,第一部分比第二部分先被卷绕),第一部分的两面均设置有第一活性物质层,第二部分仅朝向电极组件卷绕中心的表面设置有第二活性物质层;第二活性物质层和隔膜之间设有粘结层,粘结层的电导率为0.01s/cm~0.06s/cm。上述方案中的第一集流体的第二部分仅朝向电极组件卷绕中心的表面设置有第二活性物质层,该部分极片即为电极组件中具有活性物质层的最外层。值得注意的是,第一活性物质层和第二活性物质层仅是为了做位置上的区分,二者的组成可以相同也可以不同,优选相同。发明人发现,通过在第二活性物质层和隔膜之间设置具有导电作用的粘结层,在二次电池化成时该粘结层可有效熔融,从而增强卷绕型二次电池最后一折活性物质层与隔膜的粘结,强化界面的粘结作用,提升电芯的循环性能和防止跌落时隔膜翻折。并且,发明人还发现该粘结层的电导率为0.01s/cm~0.06s/cm时,能够在保证二次电池最后一折活性物质层粘结力的同时,最大程度地保持二次电池循环过程中的锂离子正常传输能力,使得被粘结层覆盖的活性物质层能够参与电化学反应,防止因为设置粘结层造成参与电化学反应的活性物质减少,造成能量密度的降低。

3、在本技术优选的实施方案中,第一极片为正极极片。通过在正极极片上设置上述具有导电作用的粘结层,可以在保留其脱嵌锂离子的性能的同时弱化正极活性,改善对应的负极极片析锂的现象。

4、在本技术优选的实施方案中,沿着卷绕方向,第一集流体还含有与第二部分相连的空箔区,空箔区两个表面均未设置活性物质层,粘结层覆盖于空箔区与第二活性物质层上。通常,卷绕电芯沿卷绕方向,卷绕裸电芯尾部最后一折之后使用空铝箔进行收尾。通过将粘结层覆盖于空箔区与第二活性物质层上,可以对最后一折活性物质层之后的空铝箔收尾区域与隔膜也起到粘结强化作用。

5、在本技术优选的实施方案中,在第一极片的宽度方向上,粘结层宽度与第一极片的宽度比值为0.03~1.00。其中,第一极片的宽度方向与卷绕电芯卷绕行进方向相垂直。可以理解,上述设置中,当粘结层宽度与第一极片的宽度比值小于1时,在第一极片宽度方向上,粘结层在第二活性物质层上可以不完全重叠,但为了获得更佳的粘结效果,优选在第二活性物质层末端且为第一极片宽度方向的边沿设置粘结层。当粘结层宽度与第一极片的宽度比值为1,且粘结层沿卷绕方向持续延伸至第二极片末端甚至延伸至第二活性物质层及连接空箔区的端头时,粘结层与第二活性物质层或者第二活性物质层及连接的空箔区的重叠度最高,在不考虑成本的情况下,能够实现界面的最佳粘结效果,但是对能量密度和最后一折活性物质层的克容量发挥造成不利影响。同时为了保证粘结层的粘结力,粘结层宽度与第一极片的宽度比值下限选择为0.03。

6、经过大量试验结果比对,发明人发现,在第一极片的宽度方向上,粘结层宽度与第一极片的宽度比值为0.05~0.30。如此,能够保证粘结层在强化极片与隔膜之间的粘结作用的同时,改善极片边缘析锂并提升极片循环寿命,同时保证电池的能量密度。

7、在本技术优选的实施方案中,粘结层厚度为500nm~1600nm。粘结层厚度过薄或过厚都不能很好地实现本技术的目的。这样设置,一是保证在电芯化成过程中,粘结层能够在化成的高温和高压下有效熔融粘结,二是避免粘结层过厚导致电池能量密度的降低以及由于粘结层的设置造成最后一折活性物质层在充放电过程中不能充分参与电化学反应造成容量损失。

8、在本技术优选的实施方案中,粘结层含有导电剂与粘结剂,导电剂和粘结剂的重量配比为(20-80):(80-20)。通过设置导电剂和粘结剂的上述合理配比,获得极片和隔膜之间粘结力和导电性能的最佳平衡。

9、在本技术优选的实施方案中,导电剂包括导电炭黑、乙炔黑、碳纳米管、科琴黑、导电石墨或石墨烯中的至少一种;粘结剂包括聚偏氟乙烯、偏氟乙烯-六氟丙烯的共聚物、聚酰胺、聚丙烯腈、聚丙烯酯、聚丙烯酸、聚丙烯酸盐、羧甲基纤维素钠、聚乙烯吡咯烷酮、聚乙烯醚、聚甲基丙烯酸甲酯、聚四氟乙烯、聚六氟丙烯或丁苯橡胶中的至少一种。在本技术一个优选的实施方案中,导电剂为导电炭黑,粘结剂为丁苯橡胶。

10、本发明的第二方面,发明人提供了一种用电装置,该用电装置包括若干个本发明第一方面提供的二次电池。用电装置包括装载有本技术第一方面的二次电池以及其他用电元器件以及用电部件,以二次电池为用电元器件以及用电部件提供电能。本技术的用电装置没有特别限制,其可以包括但不限于以下种类:笔记本电脑、笔输入型计算机、移动电脑、电子书播放器、便携式电话、便携式传真机、便携式复印机、便携式打印机、头戴式立体声耳机、录像机、液晶电视、手提式清洁器、便携cd机、迷你光盘、收发机、电子记事本、计算器、存储卡、便携式录音机、收音机、备用电源、电机、汽车、摩托车、助力自行车、自行车、照明器具、玩具、游戏机、钟表、电动工具、闪光灯、照相机、家庭用大型蓄电池和锂离子电容器等。

11、区别于现有技术,上述技术方案通过在二次电池的极片末端最后一折的第二活性物质层和隔膜之间设置具有导电作用的粘结层,在二次电池化成时该粘结层可有效熔融,从而增强卷绕型二次电池最后一折的薄弱区域与隔膜的粘结,强化界面的粘结作用,有效提升电芯的循环性能和防止跌落时隔膜翻折。同时,增加的粘结层对极片在循环过程中的锂离子传输能力与极片其他区域的锂离子传输水平相当。此外,该粘结层的引入会增大该位置极片的阻抗,应用到薄弱区域时会起到弱化反应活性的作用,防止析锂,达到延长循环寿命的目的。

- 还没有人留言评论。精彩留言会获得点赞!