氮化镓双向TVS器件及制备方法与流程

氮化镓双向tvs器件及制备方法

技术领域

1.本发明涉及瞬态二极管技术领域,尤其涉及一种氮化镓双向tvs器件及制备方法。

背景技术:

2.瞬态二极管(transient voltage suppressor,tvs)具有响应速度快、吸收功耗大、漏电流小以及嵌位电压稳定等优点,能够对雷电、整机开关、电磁脉冲以及静电等原因形成的瞬态电压和浪涌进行钳制,进而降低整机及系统中的半导体器件烧毁或击穿的概率,为电子线路和精密器件的可靠性工作提供保障。

3.tvs器件分为单向tvs器件和双向tvs器件。单向tvs器件一般包括一个工作在雪崩击穿模型下的二极管,可以提供单一方向的保护。双向tvs器件一般由两个背靠背的雪崩二极管实现,能够在正反两个方向都提供保护。与单向tvs器件相比,双向tvs器件结构更复杂,工艺要求更严格,更考验半导体材料的特性。目前tvs器件主要采用硅工艺实现,然而硅基双向tvs器件的电流低,导致功率低,且电压低,导致应用范围受限,且串联电阻高,导致容易发生热烧毁。

4.因此,具有电流密度大、寄生电阻小、开启电压低等特点的第三代宽禁带半导体材料氮化镓在tvs器件应用中具有优势。然而,由于应用于tvs器件的氮化镓二极管需要工作在雪崩击穿模型。一方面,目前国内外基于氮化镓的雪崩二极管器件的相关研究较少;另一方面,双向tvs器件目前主要采用如图1所示的纵向结构,而采用这种纵向结构实现氮化镓双向tvs器件难度大,且这种纵向结构具有热集中问题,容易导致热烧毁。

技术实现要素:

5.本发明实施例提供了一种氮化镓双向tvs器件及制备方法,以解决传统纵向结构的氮化镓双向tvs器件实现难度大、容易导致热烧毁的问题。

6.第一方面,本发明实施例提供了一种氮化镓双向tvs器件,包括:

7.衬底;

8.位于所述衬底上表面的n+氮化镓层;

9.位于所述n+氮化镓层上表面的第一台面结构、第二台面结构和钝化层;其中,所述第一台面结构和所述第二台面结构均嵌入所述钝化层内,所述第一台面结构的下表面和所述第二台面结构的下表面相距预设距离,且所述第一台面结构和所述第二台面结构从下到上均由n-氮化镓层、绝缘氮化镓层、p-氮化镓层和p+氮化镓层构成;

10.位于所述第一台面结构上表面的第一正极和位于所述第二台阶结构上表面的第二正极;其中,所述第一正极和所述第二正极同样均嵌入所述钝化层内,所述钝化层在对应所述第一正极的位置开设有第一电极窗口,且在对应所述第二正极的位置开设有第二电极窗口。

11.在一种可能的实现方式中,所述第一台面结构的台面侧壁内侧与所述n+氮化镓层上表面之间的夹角以及所述第二台面结构的台面侧壁内侧与所述n+氮化镓层上表面之间

的夹角的取值范围为5

°

~85

°

。

12.在一种可能的实现方式中,所述n-氮化镓层的厚度范围为1μm~100μm;

13.所述n-氮化镓层的掺杂浓度范围为e

15

cm-3

~2

×e18

cm-3

。

14.在一种可能的实现方式中,所述预设距离为10nm~100μm。

15.在一种可能的实现方式中,所述钝化层为二氧化硅、氮化硅或石英玻璃层。

16.第二方面,本发明实施例提供了一种氮化镓双向tvs器件制备方法,包括:

17.在衬底上依次生长n+氮化镓层、n-氮化镓层、绝缘氮化镓层、p-氮化镓层和p+氮化镓层;

18.基于预设图案的掩模层对所述p+氮化镓层、所述p-氮化镓层、所述绝缘氮化镓层和所述n-氮化镓层进行刻蚀,在所述n+氮化镓层上形成下表面相距预设距离的第一台面结构和第二台面结构;

19.在所述第一台面结构的p+氮化镓层上制备第一正极,并在所述第二台面结构的p+氮化镓层上制备第二正极;

20.在所述n+氮化镓层上沉积覆盖所述第一台面结构、所述第二台面结构、所述第一正极和所述第二正极的钝化层;

21.在所述钝化层上所述第一正极对应位置开设第一电极窗口,并在所述钝化层上所述第二正极对应位置开设第二电极窗口,得到氮化镓双向tvs器件。

22.在一种可能的实现方式中,所述基于预设图案的掩模层对所述p+氮化镓层、所述p-氮化镓层、所述绝缘氮化镓层和所述n-氮化镓层进行刻蚀,在所述n+氮化镓层上形成下表面相距预设距离的第一台面结构和第二台面结构,包括:

23.基于预设图案的掩模层对所述p+氮化镓层、所述p-氮化镓层、所述绝缘氮化镓层和所述n-氮化镓层进行刻蚀,在所述n+氮化镓层上形成下表面相距预设距离且台面侧壁内侧与所述n+氮化镓层上表面均呈预设夹角的第一台面结构和第二台面结构;

24.所述预设夹角的取值范围为5

°

~85

°

。

25.在一种可能的实现方式中,所述掩模层为光刻胶、二氧化硅、氮化硅或者金属中的任一种。

26.在一种可能的实现方式中,所述n-氮化镓层的厚度范围为1μm~100μm;

27.所述n-氮化镓层的掺杂浓度范围为e

15

cm-3

~2

×e18

cm-3

。

28.在一种可能的实现方式中,所述预设距离为10nm~100μm。

29.本发明实施例提供一种氮化镓双向tvs器件及制备方法,通过从上到下的第一正极、第一台面结构和n+氮化镓层构成第一个纵向结构的氮化镓tvs;通过从上到下的第二正极、第二台面结构和n+氮化镓层构成第二个纵向结构的氮化镓tvs,两个纵向结构的氮化镓tvs通过n+氮化镓层使负极相连,从而形成电学结构上背靠背结构的氮化镓双向tvs器件。一方面,由于本发明实施例的氮化镓双向tvs器件从下到上依次为n+氮化镓层、n-氮化镓层、绝缘氮化镓层、p-氮化镓层和p+氮化镓层,进而无需在p型掺杂层上生长n型掺杂层,方便p型掺杂的氮化镓材料的激活,从而降低氮化镓双向tvs器件的实现难度。另一方面,本发明实施例的氮化镓双向tvs器件中两个纵向结构的氮化镓tvs并排排布,从而通过两个导热通道分别向下导热,可以降低结温,有利于散热,进而降低热烧毁的风险。

附图说明

30.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

31.图1是本发明实施例提供的传统双向tvs器件主要采用的纵向结构的示意图;

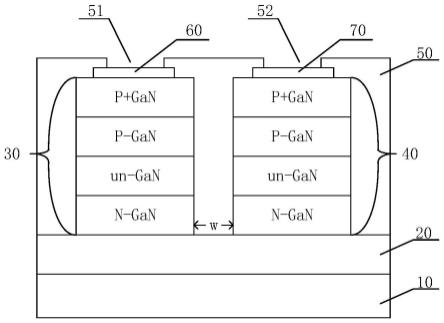

32.图2是本发明实施例提供的氮化镓双向tvs器件的结构示意图;

33.图3是本发明实施例提供的氮化镓双向tvs器件的等效电路结构示意图;

34.图4是本发明另一实施例提供的氮化镓双向tvs器件的结构示意图;

35.图5是本发明实施例提供的氮化镓双向tvs器件制备方法的实现流程图;

36.图6是本发明实施例提供的氮化镓双向tvs器件的制备流程示意图。

具体实施方式

37.以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本发明实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本发明。在其它情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本发明的描述。

38.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图通过具体实施例来进行说明。

39.参见图2,其示出了本发明实施例提供的氮化镓双向tvs器件的结构示意图,本发明实施例提供的氮化镓双向tvs器件,包括:

40.衬底10。

41.位于衬底10上表面的n+氮化镓层20。

42.位于n+氮化镓层20上表面的第一台面结构30、第二台面结构40和钝化层50。

43.位于第一台面结构30上表面的第一正极60和位于第二台阶结构40上表面的第二正极70。

44.其中,第一台面结构30和第二台面结构40均嵌入钝化层50内,第一台面结构30的下表面和第二台面结构40的下表面相距预设距离w,且第一台面结构30和第二台面结构40从下到上均由n-氮化镓层(n-gan)、绝缘氮化镓层(un-gan)、p-氮化镓层(p-gan)和p+氮化镓层(p+gan)构成。

45.其中,第一正极60和第二正极70同样均嵌入钝化层50内,钝化层50在对应第一正极60的位置开设有第一电极窗口51,且在对应第二正极70的位置开设有第二电极窗口52。

46.本实施例的氮化镓双向tvs器件中,结合图3所示,两个二极管的正极均制备在p+gan上,两个二极管的负极通过n+gan互联,从而形成电学结构上两个背靠背结构的二极管。而且由于每个二极管从上到下依次为p+gan、p-gan、un-gan、n-gan、n+gan以及衬底,因而氮化镓双向tvs器件中两个纵向结构的二极管并排排布。因此本实施例的氮化镓双向tvs器件在制备时无需在p型掺杂层上生长n型掺杂层,方便p型掺杂的氮化镓材料的激活,实现难度低。而且本实施例的氮化镓双向tvs器件在使用时,并排排布的两个纵向结构的二极管形成两个导热通道分别向下导热,可以降低结温,有利于散热,进而降低热烧毁的风险。

47.可选的,结合图4所示,本实施例提供的氮化镓双向tvs器件中,第一台面结构30的台面侧壁内侧与n+氮化镓层20上表面之间的夹角θ1以及第二台面结构40的台面侧壁内侧与n+氮化镓层20上表面之间的夹角θ2的取值范围均可以为5

°

~85

°

。

48.其中,由于当夹角θ1和夹角θ2为图2所示的直角拐角时,会产生尖峰电场,而尖峰电场可能会导致氮化镓双向tvs器件在直角夹角处发生齐纳击穿,进而导致氮化镓双向tvs器件损坏,从而使得氮化镓双向tvs器件无法到达设定的雪崩击穿电压。因此,本实施例设计夹角θ1和夹角θ2在5

°

~85

°

之间,进而可以通过调节夹角的大小,有效减小直角夹角导致的尖峰电场,抑制齐纳击穿,从而有效避免氮化镓双向tvs器件的损坏,有利于氮化镓双向tvs器件达到设定的雪崩击穿电压。

49.可选的,衬底10的材质可以为蓝宝石、碳化硅、硅、金刚石、氮化铝或氮化镓等,衬底10的厚度可以在10μm以上。本技术对衬底10的具体材质和具体厚度不作限定。

50.可选的,n-氮化镓层的厚度范围可以设置在1μm~100μm之间,n-氮化镓层的掺杂浓度范围可以设置在e

15

cm-3

~2

×e18

cm-3

之间。本实施例中,一方面通过氮化镓材料构成二极管,使二极管击穿电压高。另一方面,通过将n-氮化镓层作厚,可以进一步提高击穿电压。从而满足高钳位电压的工作需要。

51.可选的,绝缘氮化镓层的厚度范围可以设置在100nm~10μm之间,以利于提高击穿电压。

52.可选的,p-氮化镓层的厚度范围可以设置在50nm~5μm之间,p-氮化镓层的掺杂浓度范围可以设置在1e

17

cm-3

~5

×e17

cm-3

之间。本技术对p-氮化镓层的具体厚度和具体掺杂浓度不作限定。

53.可选的,p+氮化镓层的厚度范围可以设置在10nm~1μm之间,p+氮化镓层的掺杂浓度范围可以设置在1e

19

cm-3

~5

×e20

cm-3

之间。本技术对p+氮化镓层的具体厚度和具体掺杂浓度不作限定。

54.可选的,钝化层50可以为二氧化硅、氮化硅或石英玻璃层中的任一种,本技术对钝化层50的具体材质不作限定。

55.可选的,第一正极60和第二正极70可以为钯电极、镍电极、钛电极等。钯电极、镍电极、钛电极可以均为两层结构,与p+氮化镓层相接触的下层结构分别为钯、镍、钛等,远离p+氮化镓层的上层结构可以为金。

56.示例性的,第一正极60和第二正极70的电极厚度可以在100nm~10μm之间。

57.可选的,第一台面结构30的下表面和第二台面结构40的下表面相距的预设距离w可以在10nm~100μm之间。

58.本发明实施例通过从上到下的第一正极、第一台面结构和n+氮化镓层构成第一个纵向结构的氮化镓tvs;通过从上到下的第二正极、第二台面结构和n+氮化镓层构成第二个纵向结构的氮化镓tvs,两个纵向结构的氮化镓tvs通过n+氮化镓层使负极相连,从而形成电学结构上背靠背结构的氮化镓双向tvs器件。一方面,由于本发明实施例的氮化镓双向tvs器件从下到上依次为n+氮化镓层、n-氮化镓层、绝缘氮化镓层、p-氮化镓层和p+氮化镓层,进而无需在p型掺杂层上生长n型掺杂层,方便p型掺杂的氮化镓材料的激活,从而降低氮化镓双向tvs器件的实现难度。另一方面,本发明实施例的氮化镓双向tvs器件中两个纵向结构的氮化镓tvs并排排布,从而通过两个导热通道分别向下导热,可以降低结温,有利

于散热,进而降低热烧毁的风险。

59.参见图5,其示出了本发明实施例提供的氮化镓双向tvs器件及制备方法的实现流程图,详述如下:

60.在步骤501中,在衬底上依次生长n+氮化镓层、n-氮化镓层、绝缘氮化镓层、p-氮化镓层和p+氮化镓层。

61.可选的,如图6所示,衬底10的材质可以为蓝宝石、碳化硅、硅、金刚石、氮化铝或氮化镓等,衬底10的厚度可以在10μm以上。本技术对衬底10的具体材质和具体厚度不作限定。

62.可选的,如图6所示,n-氮化镓层的厚度范围可以设置在1μm~100μm之间,n-氮化镓层的掺杂浓度范围可以设置在e

15

cm-3

~2

×e18

cm-3

之间。本实施例中,一方面通过氮化镓材料构成二极管,使二极管击穿电压高。另一方面,通过将n-氮化镓层作厚,可以进一步提高击穿电压。从而满足高钳位电压的工作需要。

63.可选的,如图6所示,绝缘氮化镓层的厚度范围可以设置在100nm~10μm之间,以利于提高击穿电压。

64.可选的,如图6所示,p-氮化镓层的厚度范围可以设置在50nm~5μm之间,p-氮化镓层的掺杂浓度范围可以设置在1e

17

cm-3

~5

×e17

cm-3

之间。本技术对p-氮化镓层的具体厚度和具体掺杂浓度不作限定。

65.可选的,如图6所示,p+氮化镓层的厚度范围可以设置在10nm~1μm之间,p+氮化镓层的掺杂浓度范围可以设置在1e

19

cm-3

~5

×e20

cm-3

之间。本技术对p+氮化镓层的具体厚度和具体掺杂浓度不作限定。

66.在步骤502中,基于预设图案的掩模层对p+氮化镓层、p-氮化镓层、绝缘氮化镓层和n-氮化镓层进行刻蚀,在n+氮化镓层上形成下表面相距预设距离的第一台面结构和第二台面结构。

67.其中,预设图案的掩模层如图6中80所示,在掩膜层80的掩盖下依次对p+氮化镓层、p-氮化镓层、绝缘氮化镓层和n-氮化镓层进行刻蚀,在n+氮化镓层20的上表面终止刻蚀,即可得到相距预设距离的第一台面结构30和第二台面结构40。

68.可选的,第一台面结构30的下表面和第二台面结构40的下表面相距的预设距离w可以在10nm~100μm之间,本实施例对预设距离的具体取值不作限定。

69.可选的,掩模层可以为光刻胶、二氧化硅、氮化硅或者金属中的任一种。

70.可选的,基于预设图案的掩模层对p+氮化镓层、p-氮化镓层、绝缘氮化镓层和n-氮化镓层进行刻蚀,在n+氮化镓层上形成下表面相距预设距离的第一台面结构和第二台面结构,可以包括:

71.基于预设图案的掩模层对p+氮化镓层、p-氮化镓层、绝缘氮化镓层和n-氮化镓层进行刻蚀,在n+氮化镓层上形成下表面相距预设距离且台面侧壁内侧与n+氮化镓层上表面均呈预设夹角的第一台面结构和第二台面结构。

72.其中,预设夹角的取值范围为5

°

~85

°

。

73.本实施例中,采用斜角度刻蚀,从而制备得到台面侧壁内侧与n+氮化镓层20上表面均呈预设夹角的第一台面结构30和第二台面结构40。由于预设夹角为图2所示的直角拐角时,会产生尖峰电场,而尖峰电场可能会导致氮化镓双向tvs器件在直角夹角处发生齐纳击穿,进而导致氮化镓双向tvs器件损坏,从而使得氮化镓双向tvs器件无法到达设定的雪

崩击穿电压。因此,本实施例设计预设夹角在5

°

~85

°

之间,进而可以通过调节夹角的大小,有效减小直角夹角导致的尖峰电场,抑制齐纳击穿,从而有效避免氮化镓双向tvs器件的损坏,有利于氮化镓双向tvs器件达到设定的雪崩击穿电压。

74.示例性的,当掩膜层为光刻胶时,可以通过预设图案为梯形的光刻胶光刻得到台面侧壁内侧与n+氮化镓层20上表面形成预设夹角为5

°

~85

°

的第一台面结构30和第二台面结构40。

75.示例性的,当掩膜层为二氧化硅、氮化硅或者金属中的任一种时,可以通过预设图案为矩形的掩膜层对倾斜设置的衬底10、n+氮化镓层20、n-氮化镓层、绝缘氮化镓层、p-氮化镓层和p+氮化镓层进行刻蚀,以得到台面侧壁内侧与n+氮化镓层20上表面形成预设夹角为5

°

~85

°

的第一台面结构30和第二台面结构40。

76.在步骤503中,在第一台面结构的p+氮化镓层上制备第一正极,并在第二台面结构的p+氮化镓层上制备第二正极。

77.可选的,第一正极60和第二正极70可以为钯电极、镍电极、钛电极等。钯电极、镍电极、钛电极可以均为两层结构,与p+氮化镓层相接触的下层结构分别为钯、镍、钛等,远离p+氮化镓层的上层结构可以为金。

78.示例性的,第一正极60和第二正极70的电极厚度可以在100nm~10μm之间。

79.在步骤504中,在n+氮化镓层上沉积覆盖第一台面结构、第二台面结构、第一正极和第二正极的钝化层。

80.可选的,钝化层50可以为二氧化硅、氮化硅或石英玻璃层中的任一种,本技术对钝化层50的具体材质不作限定。

81.在步骤505中,在钝化层上第一正极对应位置开设第一电极窗口,并在钝化层上第二正极对应位置开设第二电极窗口,得到氮化镓双向tvs器件。

82.本实施例中,在钝化层50上第一正极60对应位置开设第一电极窗口51,并在钝化层50上第二正极70对应位置开设第二电极窗口52,从而基于第一电极窗口51和第二电极窗口52引出第一正极60和第二正极70,得到氮化镓双向tvs器件。

83.本发明实施例提供一种氮化镓双向tvs器件的制备方法,通过先在衬底上依次生长n+氮化镓层、n-氮化镓层、绝缘氮化镓层、p-氮化镓层和p+氮化镓层,然后基于预设图案的掩模层对p+氮化镓层、p-氮化镓层、绝缘氮化镓层和n-氮化镓层进行刻蚀,在n+氮化镓层上形成下表面相距预设距离的第一台面结构和第二台面结构,然后在第一台面结构的p+氮化镓层上制备第一正极,并在第二台面结构的p+氮化镓层上制备第二正极,然后在n+氮化镓层上沉积覆盖第一台面结构、第二台面结构、第一正极和第二正极的钝化层,最后在钝化层上第一正极对应位置开设第一电极窗口,并在钝化层上第二正极对应位置开设第二电极窗口,得到氮化镓双向tvs器件。一方面,基于氮化镓材料的特性并调节n-氮化镓层的厚度,可以获得击穿电压高,满足高钳位电压工作需要的二极管。而且由于氮化镓材料的开启电压低,以及制备的氮化镓双向tvs器件击穿电压高,使得系统所需氮化镓双向tvs器件少,进而使氮化镓双向tvs器件的开启电压低、功耗小。而且由于氮化镓材料的电子穿越速度快,使得氮化镓双向tvs器件的电流密度高、耐受功率大。而且由于本发明实施例的氮化镓双向tvs器件从下到上依次为n+氮化镓层、n-氮化镓层、绝缘氮化镓层、p-氮化镓层和p+氮化镓层,进而无需在p型掺杂层上生长n型掺杂层,方便p型掺杂的氮化镓材料的激活,从而降低

氮化镓双向tvs器件的实现难度。另一方面,本发明实施例的氮化镓双向tvs器件中两个纵向结构的氮化镓tvs并排排布,从而通过两个导热通道分别向下导热,可以降低结温,有利于散热,进而降低热烧毁的风险。

84.应理解,上述实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

85.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

86.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1