金属钨膜及其制备方法与流程

本发明涉及半导体,特别是涉及一种金属钨膜及其制备方法。

背景技术:

1、钨(w)是一种熔点在3410 ℃的难熔且硬度高的金属,具有优异的导电性能和比较稳定的化学性能。在集成电路制备等行业中具有广泛的应用前景。虽然金属钨可以通过蒸发的方法来淀积,不过溅射和化学气相淀积(chemical vapor deposition,cvd)还是首选的技术。cvd薄膜相比溅射薄膜有很多优势:低电阻率、高沉积速率、对电迁移的高抵抗力以及填充孔洞、沟槽时的优异的保形性。cvd是一种通过气相化学反应在被加热固体表面生成固相沉积物的工艺方法,具有沉积速率高,工艺稳定、简单等优点,可以沉积出大型、组织致密、形状复杂的异形制品。

2、通过化学气相沉积法制备金属钨(wcvd),在集成电路制造工艺中广泛应用于填充金属层间的通孔(via)和垂直的接触孔(contact),以形成钨栓(w plug)连接不同金属层或者硅化物与金属。金属钨作为互连金属,主要原因有:1、相对较低的体电阻率,通过还原沉积形成的钨薄膜的电阻率在7 μω*cm ~12 μω*cm之间;2、良好的薄膜均匀性(uniformity)、台阶覆盖率(step coverage)及孔洞填充能力(gap-fill capability);3、金属钨的熔点高,具有较高的热稳定性,且金属钨的热膨胀系数和硅相近;4、强的抗电迁移能力和抗腐蚀能力。但是,在半导体制造中,钨薄膜的应用仍有不足,wcvd制备的钨膜应力(stress)较大,造成晶圆(wafer)弯曲形变(bow)较大,尤其是制备厚度较大的钨膜时,形成的大弯曲形变会影响晶圆前段工序的性能、金属钨沉积过程的稳定性也即晶圆弯曲形变过大时,会影响腔体基座对晶圆吸附,造成晶圆偏移,及后续工艺--钨膜的化学机械抛光(wchemical-mechanical polishing,wcmp)的进行,严重时还会造成薄膜破裂甚至剥离(peeling)。

3、鉴于以上,有必要提供一种金属钨膜及其制备方法,用于解决现有技术中制备厚金属钨膜层因应力、应变而导致的不良影响。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种金属钨膜及其制备方法,用于解决现有技术中制备厚金属钨膜层因应力、应变而导致的不良影响。

2、为实现上述目的及其他相关目的,本发明提供一种金属钨膜的制备方法,所述金属钨膜的制备方法包括:

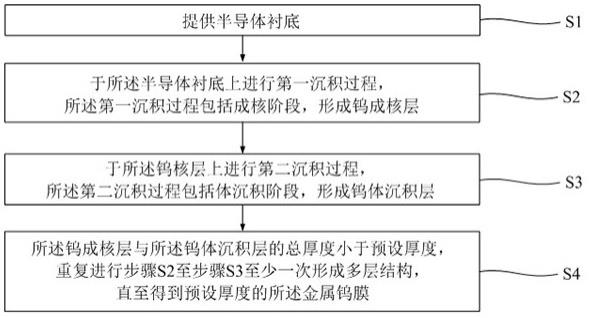

3、s1:提供半导体衬底;

4、s2:于所述半导体衬底上进行第一沉积过程,所述第一沉积过程包括成核阶段,形成钨成核层;

5、s3:于所述钨成核层上进行第二沉积过程,所述第二沉积过程包括体沉积阶段,形成钨体沉积层;

6、s4:所述钨成核层与所述钨体沉积层的总厚度小于预设厚度,重复进行步骤s2至步骤s3至少一次形成多层结构,直至得到预设厚度的所述金属钨膜。

7、可选地,所述金属钨膜的预设厚度至少为700 nm。

8、可选地,所述钨成核层的厚度范围为10 nm ~30 nm。

9、可选地,所述钨体沉积层的厚度大于所述钨成核层的厚度。

10、可选地,在步骤s2中,所述第一沉积过程包括:

11、s21:提供气相沉积炉,于所述气相沉积炉中以第一氩气作为载体,通入乙硼烷,所述乙硼烷高温分解,于所述半导体衬底上形成一层硼,包括如下反应:b2h6(s)→2b(s)+3h2(g);

12、s22:于所述气相沉积炉中以第二氩气作为载体,通入六氟化钨,所述六氟化钨与所述硼反应生成钨核,包括如下反应:wf6(g)+2b(s)→w(s)+2bf3(g);

13、s23:于所述气相沉积炉中通入硅烷,以第三氩气作为载体并再次通入所述六氟化钨,所述硅烷与所述六氟化钨反应并沉积,获得所述钨成核层,包括如下反应:3sih4(g)+2wf6(g)→2w(s)+ 3sif4(g)+ 6h2(g)。

14、可选地,所述第一氩气、所述第二氩气及所述第三氩气作为载气时的体积流量均不相同。

15、可选地,在步骤s3中,所述第二沉积过程包括:

16、s31:于所述气相沉积炉中通入氢气还原所述六氟化钨,生成钨晶粒,所述钨晶粒以所述钨成核层作为模板进行生长,包括如下反应:wf6(g)+3h2(g)→w(s)+6hf(g)。

17、可选地,在所述钨成核层形成后,所述第二沉积过程进行前,还包括将所述半导体衬底转移至高温站点的步骤。

18、可选地,所述第一氩气、所述第二氩气、所述第三氩气、所述六氟化钨、所述硅烷及所述氢气的纯度≥99.999 %。

19、本发明还提供一种金属钨膜,所述金属钨膜是由上述任意一项所述的金属钨膜的制备方法所制备。

20、如上所述,本发明的金属钨膜及其制备方法,具有以下有益效果:

21、本发明通过一种简单的多层膜层结构设计和wcvd制备方法结合的方式,制备厚金属钨膜,在不需要改变现有工艺主要参数的基础上,例如沉积温度、反应物流量等,解决制备大厚度的金属钨膜因应力、衬底弯曲形变较大,出现膜层破裂、剥离翘曲或剥落等问题;本发明的制备方法通过改变wcvd沉积步骤,以多层结构的方式,将一次连续沉积成膜的金属钨膜分层沉积,通过细化晶粒、增加晶界面积,使得金属钨膜沉积过程中产生的应力、应变在钨膜中均匀化,实现低应力、低弯曲形变金属钨膜的制备。

技术特征:

1.一种金属钨膜的制备方法,其特征在于,所述金属钨膜的制备方法包括:

2.根据权利要求1所述的金属钨膜的制备方法,其特征在于:所述金属钨膜的预设厚度至少为700 nm。

3.根据权利要求1所述的金属钨膜的制备方法,其特征在于:所述钨成核层的厚度范围为10 nm ~30 nm。

4.根据权利要求3所述的金属钨膜的制备方法,其特征在于:所述钨体沉积层的厚度大于所述钨成核层的厚度。

5.根据权利要求1所述的金属钨膜的制备方法,其特征在于,在步骤s2中,所述第一沉积过程包括:

6.根据权利要求5所述的金属钨膜的制备方法,其特征在于:所述第一氩气、所述第二氩气及所述第三氩气作为载气时的体积流量均不相同。

7.根据权利要求5所述的金属钨膜的制备方法,其特征在于,在步骤s3中,所述第二沉积过程包括:

8.根据权利要求1所述的金属钨膜的制备方法,其特征在于:在所述钨成核层形成后,所述第二沉积过程进行前,还包括将所述半导体衬底转移至高温站点的步骤。

9.根据权利要求5或权利要求7所述的金属钨膜的制备方法,其特征在于:所述第一氩气、所述第二氩气、所述第三氩气、所述六氟化钨、所述硅烷及所述氢气的纯度≥99.999 %。

10.一种金属钨膜,其特征在于:所述金属钨膜是由权利要求1~9中任意一项所述的金属钨膜的制备方法所制备。

技术总结

本发明提供一种金属钨膜及其制备方法,其制备方法包括:提供半导体衬底;于半导体衬底上沉积钨成核层;于钨成核层上沉积钨体沉积层;钨成核层与钨体沉积层的总厚度小于预设厚度,重复进行沉积钨成核层及钨体沉积层至少一次形成多层结构,直至得到预设厚度的金属钨膜。本发明通过一种简单的多层膜层结构设计和WCVD制备方法结合的方式,在不需要改变现有工艺参数的基础上,解决制备大厚度的金属钨膜因应力、衬底弯曲形变较大,出现膜层破裂、剥离翘曲或剥落等问题;本发明以多层结构的方式,将金属钨膜分层沉积,通过细化晶粒、增加晶界面积,使得金属钨膜沉积过程中产生的应力、应变在钨膜中均匀化,实现低应力、低弯曲形变金属钨膜的制备。

技术研发人员:卢金德,庄琼阳,贾晓峰,陈献龙

受保护的技术使用者:广州粤芯半导体技术有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!