对准标记组件和晶圆对准标记检测装置的制作方法

1.本发明涉及半导体技术领域,特别是涉对准标记组件和晶圆对准标记检测装置。

背景技术:

2.在芯片制造工艺中,晶圆在曝光前需要经过对准步骤,使得当层薄膜与前层对准标记的套刻精度满足工艺要求。在晶圆的光刻对准过程中需要精确获取晶圆在前层的每个曝光场的坐标。通常情况下,通过光刻机的位置测量组件可以实现获取晶圆在前层的曝光场的对准标记的坐标,并通过所获取的对准标记的坐标来进行光刻对准。对准标记的质量直接影响对准性能,低质量的对准标记会降低套刻精度以及套刻精度的稳定性,甚至导致晶圆对准失败而被退片,无法实现曝光。

3.对准标记的质量主要由前层工艺流程及膜层结构决定,对于当层薄膜较厚的制造工艺而言,标记中的凹槽会被安全填满,以致于对准标记消失,无法通过对准标记实现光刻对准。

技术实现要素:

4.基于此,有必要针对对准标记中的凹槽被当层薄膜填满,导致对准标记消失的问题,提供一种准标记组件和晶圆对准标记检测装置。

5.一方面,本技术实施例提供了一种对准标记组件,包括:衬底,所述衬底包括平行设置的第一对标区域和第二对标区域;其中,所述第一对标区域上开设有呈第一周期排布的第一凹槽,所述第二对标区域上开设有呈第二周期排布的第二凹槽;薄膜,位于所述衬底上;其中,所述第一凹槽的宽度与所述第二凹槽的宽度不同,且所述第一凹槽的宽度与所述第二凹槽的宽度分别与所述薄膜的厚度正相关。

6.在其中一个实施例中,所述第一凹槽的宽度为第一预设值与预设倍的所述薄膜的厚度之和,所述第二凹槽的宽度为第二预设值与所述预设倍的所述薄膜的厚度之和;其中,所述第一预设值小于所述第二预设值。

7.在其中一个实施例中,所述第一凹槽的宽度的取值范围为19.2+1.6f微米至28.8+2.4f微米,所述第二凹槽的宽度的取值范围为21.12+1.6f微米至31.68+2.4f微米;其中,f表示所述薄膜的厚度,所述第一预设值的取值范围为19.2微米至28.8微米,所述第二预设值的取值范围为21.12微米至31.68微米,所述预设倍的取值范围为1.6至2.4。

8.在其中一个实施例中,所述第一周期的取值范围为43.2微米至52.8微米,所述第二周期的取值范围为47.52微米至58.08微米;其中,所述第一周期为所述第一凹槽的宽度和相邻两个所述第一凹槽之间的第一凸起的宽度之和,所述第二周期为所述第二凹槽的宽度和相邻两个所述第二凹槽之间的第二凸起的宽度之和。

9.在其中一个实施例中,所述第一凹槽和所述第二凹槽的长度相同,且所述第一凹

槽和所述第二凹槽的长度范围均为30微米至80微米。

10.在其中一个实施例中,所述衬底还包括标识区域,所述标识区域位于所述第一对标区域和所述第二对标区域的间隔中心。

11.在其中一个实施例中,所述第一对标区域和所述第二对标区域的总宽度范围为700微米至900微米。

12.上述实施例提供的对准标记组件,包括衬底和位于衬底上的薄膜,其中衬底包括平行设置的第一对标区域和第二对标区域,且第一对标区域上开设有呈第一周期排布的第一凹槽,第二对标区域上开设有呈第二周期排布的第二凹槽。由于第一凹槽的宽度与第二凹槽的宽度不同,因此第一对标区域和第二对标区域可以作为对准标记,用于光刻对准;此外,由于第一凹槽的宽度与第二凹槽的宽度分别与薄膜的厚度正相关,因此,能够根据薄膜厚度相应地设置凹槽宽度,从而将薄膜厚度与凹槽宽度之比控制在一定范围内,使得沉积薄膜后的组件还能保留一定的凹陷,解决了薄膜厚度较大导致的对准失效问题,本方案不占用曝光场,无需增加工艺步骤,应用于半导体器件中,能够降低成本、缩短出库周期、提高晶圆的利用率。

13.另一方面,本技术实施例还提供了一种晶圆对准标记检测装置,包括:晶圆载物台,用于放置晶圆,所述晶圆上具有如上述任一实施例所述的对准标记组件;光源发射模块,用于提供入射光,所述入射光用于照射所述晶圆,以使所述晶圆的对准标记反射所述入射光形成光信号;光信号检测模块,用于接收所述光信号,并根据所述光信号确定所述晶圆的位置信息。

14.在其中一个实施例中,所述光信号检测模块包括依次设置在光轴上的分解透镜、光瞳面棱镜、合成透镜和光敏传感器;其中,所述光瞳面棱镜,用于改变所述入射光的入射方向,以经所述分解透镜投射至所述晶圆,以及改变经过所述分解透镜的光信号的角度;所述光敏传感器,用于接收经所述合成透镜合成后的合成光信号,并根据所述合成光信号确定所述晶圆的位置信息。

15.在其中一个实施例中,所述光信号包括正三阶光信号和负三阶光信号;或所述光信号包括正六阶光信号和负六阶光信号。

16.上述实施例提供的晶圆对准标记检测装置,包括:晶圆载物台,用于放置晶圆,该晶圆具有对准标记组件;光源发射模块,用于提供入射光,入射光用于照射晶圆,以使晶圆的对准标记反射入射光形成光信号;光信号检测模块,用于接收光信号,并根据光信号确定晶圆的位置信息;由于晶圆上对准标记组件中各凹槽宽度与薄膜厚度正相关,因此,沉积薄膜后的晶圆仍保留有较为清晰的对准标记,基于此,通过光源发射模块提供的入射光照射晶圆,晶圆上的对准标记反射产生光信号,从而能够利用该光信号确定对准标记的坐标,从而实现对晶圆位置的检测,由此实现光刻对准,而不需要额外增加工艺步骤,降低了成本,缩短了出库周期,提高了晶圆的利用率。

附图说明

17.图1为asml标准对准标记ah00的俯视示意图;图2a至图2c为一种高压产品生长完外延层后零层对准标记的多个变化示意图;图3a为一种凹槽宽度为8μm的产品的对准标记图片;图3b为图3a所示产品的对准信号强度;图3c为一种凹槽宽度为1.6μm的产品的对准标记图片;图3d为图3c所示产品的对准信号强度;图4为一个实施例提供的对准标记组件的剖面示意图;图5为一个实施例提供的对准标记组件的俯视示意图;图6为一个实施例提供的晶圆对准标记检测装置的框架示意图;图7为一个实施例提供的晶圆对准标记检测装置的结构示意图;图8为一个实施例提供的多阶光强分布示意图;图9为一个实施例提供的ahcs对准标记的多阶光分布示意图。

具体实施方式

18.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

19.请参阅图1,对于阿麦斯(advanced semiconductor material lithography, asml)光刻机athena对准系统,其对准标记为两组反射光栅,其条形结构的宽度和周期的设计必须符合asml标准,否则有可能不被光刻机识别或导致较大的对准误差。asml对准标记有多种设计,asml标准对准标记ah00是条形结构宽度最大的对准标记,如图1所示,其左侧凹槽宽度为8微米(μm),右侧凹槽宽度为8.8微米(μm),凹槽高度为72.0微米(μm)。

20.对于绝大多数集成电路制造工艺而言,图1所示的对准标记可以实现精确对准,然而对于某些特殊工艺,即当层薄膜较厚时,将导致对准标记中的凹槽被完全填满,导致对准标记消失。图2a至图2c为一种高压产品生长完外延层后零层对准标记的多个变化示意图。首先如图2a所示,在衬底1上刻蚀出标准的对准标记2后,下一步在衬底1上生长外延层3,如图2b所示,若外延层3的厚度与对准标记2的凹槽宽度之比较大,则沉积外延层3后导致对准标记2的凹槽深度减小,对准信号减弱;若外延层3的厚度与对准标记2的凹槽宽度之比进一步变大,如图2c所示,则对准标记2被抹平,导致对准信号消失。

21.图3a至图3d是实际产品线上检测到的对准标记图片以及对准信号强度,其外延层厚度相同,但凹槽宽度不同。具体的,图3a和图3c是对准标记图片,图3b和图3d是信号强度示意图,图3a与图3b对应为凹槽宽度为8μm的对准标记,图3c与图3d对应为凹槽宽度为1.6μm的对准标记。基于图3a至图3d可知,凹槽宽度为1.6μm时,标记基本消失,对准标记的信号强度低至0.03%,小于阈值0.1%,导致对准失败;当凹槽宽度增加至8μm,对准标记图片出现明显对比度,机台检测到的对准信号强度增加至5%,对准顺利通过。

22.根据上述分析及实测数据可知,若外延层厚度继续增加,即使对于凹槽宽度为8μm的标记,也有可能导致对准失败。而8μm是标准asml对准标记中凹槽的最大宽度,在此情况下,必须在晶圆上规划出两个或四个曝光场,并增加一道额外的“光刻-刻蚀”步骤,把覆盖

在对准标记上的膜层打开,才能完成对准和曝光。但这种方式将增加一张光罩,增加一组“光刻-刻蚀”步骤,浪费两个或四个曝光场,即增加了成本,延长了出货周期,降低了晶圆利用率。

23.因此,为了解决当层薄膜厚度较大导致的对准失效问题,本技术提供了一种对准标记组件和晶圆对准标记检测装置。

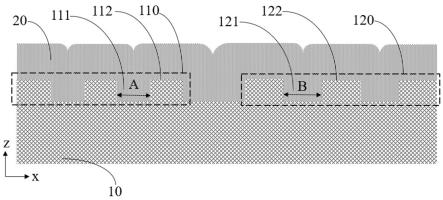

24.在一个实施例中,如图4所示,提供了一种对准标记组件。该对准标记组件包括衬底10和薄膜20。其中,衬底10可以为任意适于形成的材料,例如为硅片、硅锗、绝缘体上硅或绝缘体上层叠硅等。本技术不限制衬底10的材料种类和厚度,在本实施例中,衬底10例如选择硅片(si)进行阐述。衬底10包括平行设置的第一对标区域110和第二对标区域120。第一对标区域110和第二对标区域120作为对准标记,用于光刻对准。平行设置可以理解为第一对标区域110与第二对标区域120沿y轴方向相互平行。

25.其中,第一对标区域110上开设有呈第一周期排布的第一凹槽111。第一周期是指相邻两个第一凹槽111中心之间的距离。第一凹槽111呈第一周期排布是指任意相邻两个第一凹槽111中心之间的距离相等。衬底10上第一凹槽111的数量可以根据衬底的实际尺寸进行相应设置,本技术不做任何限定。第二对标区域120上开设有呈第二周期排布的第二凹槽121。第二周期是指相邻两个第二凹槽121中心之间的距离。第二凹槽121呈第二周期排布是指任意相邻两个第二凹槽121之间中心的距离相等。衬底10上第二凹槽121的数量可以根据衬底的实际尺寸进行相应设置,本技术不做任何限定。其中,第一周期与第二周期不同。

26.薄膜20位于衬底10上。示例性的,薄膜20可以包括外延层、氧化硅层、氮化硅层、氮氧化硅层或金属层,本技术不做任何限定。其中,第一凹槽111的宽度与第二凹槽121的宽度不同。在图4中,第一凹槽111的宽度为a,第二凹槽的宽度为b,则a≠b。并且,第一凹槽111的宽度与第二凹槽121的宽度分别与薄膜20的厚度正相关。薄膜20的厚度越大,第一凹槽111的宽度与第二凹槽121的宽度越大;薄膜20的厚度越小,第一凹槽111的宽度与第二凹槽121的宽度越小。其中,薄膜20的厚度是指位于衬底10上的厚度,在图4中,薄膜20的厚度为f。

27.上述实施例提供的对准标记组件,由于第一凹槽111的宽度与第二凹槽121的宽度不同,因此第一对标区域110和第二对标区域120可以作为对准标记,用于光刻对准;此外,由于第一凹槽111的宽度与第二凹槽121的宽度分别与薄膜20的厚度正相关,因此,能够根据薄膜厚度相应地设置凹槽宽度,从而将薄膜厚度与凹槽宽度之比控制在一定范围内,使得沉积薄膜后的组件还能保留一定的凹陷,解决了当层薄膜厚度较大导致的对准失效问题,本方案不占用曝光场,无需增加工艺步骤,应用于半导体器件中,能够降低成本、缩短出库周期、提高晶圆的利用率。

28.在一个实施例中,第一凹槽111的宽度为第一预设值与预设倍的薄膜20的厚度之和,用数学式可以表示为:a=a+cf;其中,a表示为第一凹槽111的宽度,a表示第一预设值,c表示为预设倍,f表示为薄膜20的厚度。其中,第一预设值和预设倍为预先设定的数值,可以根据经验或实际应用场景进行设置。

29.第二凹槽121的宽度为第二预设值与预设倍的薄膜20的厚度之和,用数学式可以表示为:b=b+cf;其中,b表示为第二凹槽121的宽度,b表示第二预设值,c表示为预设倍,f表示为薄膜20的厚度。其中,第二预设值和预设倍为预先设定的数值,可以根据经验或实际应用场景进行设置,并且第一预设值小于第二预设值,即a<b。

30.上述实施例提供的对准标记组件,通过具体设定第一凹槽111的宽度以及第二凹槽121的宽度,有效地将薄膜厚度与凹槽宽度之比控制在一定范围内,使得沉积薄膜后的组件还能保留一定的凹陷,从而解决了当层薄膜厚度较大导致的对准失效问题,而无需增加额外的工艺步骤,将其应用于半导体器件中,能够降低成本,缩短出库周期,提高晶圆的利用率。

31.在一个实施例中,第一凹槽111的宽度a的取值范围为(19.2+1.6f)微米至(28.8+2.4f)微米,即a=(24μm+2f)(+/-20%)。第二凹槽121的宽度b的取值范围为(21.12+1.6f)微米至(31.68+2.4f)微米,即b=(26.4μm+2f)(+/-20%)。其中,f表示薄膜20的厚度。第一预设值a的取值范围为19.2微米至28.8微米,即a=[19.2μm,28.8μm],例如,第一预设值a可以为19.5μm,20.2μm,24μm,26.8μm,也可以是其他位于19.2μm~28.8μm之间的任意数值,不受所例举的具体实施例限制。第二预设值b的取值范围为21.12微米至31.68微米,即b=[21.12μm, 31.68μm],例如,第二预设值b可以为22μm,24.6μm,26.4μm,28.8μm,也可以是其他位于21.12μm~31.68μm之间的任意数值,不受所例举的具体实施例限制,第二预设值b大于第一预设值a。预设倍c的取值范围为1.6至2.4,即c=[1.6, 2.4],例如,c可以为1.8,2,2.2,也可以是1.6~2.4之间的任意数值,不受所例举的实施例限制。

[0032]

上述实施例提供的对准标记组件,具体设置了第一凹槽111的宽度和第二凹槽121的宽度的取值范围,本技术相对于asml标准对准标记ah00,扩大了凹槽的宽度,使得当层薄膜沉积后,能够保留较为清晰的凹陷,保证了对准识别精度,降低了工艺成本,提高了生产效率和晶圆利用率。

[0033]

在一个实施例中,如图5所示,第一周期f1的取值范围为43.2微米至52.8微米,即f1=(48μm)(+/-10%)。第一周期为第一凹槽111的宽度和相邻两个第一凹槽111之间的第一凸起112的宽度之和。以第一周期f1=48μm为例,则第一凹槽111和第一凸起112的宽度之和为48μm。第二周期f2的取值范围为47.52微米至58.08微米,即f2=(52.8μm)(+/-10%)。第二周期为第二凹槽121的宽度和相邻两个第二凹槽121之间的第二凸起122的宽度之和。以第二周期f2=52.8μm为例,则第二凹槽121和第二凸起122的宽度之和为52.8μm。

[0034]

上述实施例提供的对准标记组件,具体设置了第一对标区域110与第二对标区域120的具体尺寸,相较于asml标准对准标记ah00,扩大了凹槽宽度,也扩大了凸起宽度,使得当层薄膜沉积后,能够保留较为清晰的凹陷,保证了对准识别精度,降低了工艺成本,提高了生产效率和晶圆利用率。

[0035]

在一个实施例中,第一凹槽111和第二凹槽121的长度相同,在图5中,第一凹槽111和第二凹槽121的长度h为沿y轴方向的长度。第一凹槽111与第一凸起112的长度相等,第二凹槽121与第二凸起122的长度相等。具体的,第一凹槽111和第二凹槽121的长度范围为30微米至80微米,即长度h=[30μm, 80μm],例如,长度h可以为40μm、50μm、60μm或70μm,也可以是30μm~80微米之间的任意数值,不受所例举的实施例限制。

[0036]

上述实施例提供的对准标记组件,进一步限定了第一对标区域110和第二对标区域120中各凹槽的尺寸,使得基于第一对标区域110和第二对标区域120能够实现光刻对准,保证对准精度。

[0037]

请继续参阅图5,在一个实施例中,衬底10还包括标识区域130,标识区域130位于第一对标区域110和第二对标区域120的间隔中心。标识区域130起到第一对标区域110和第

二对标区域120的中心标识作用。示例性的,标识区域130可以为十字结构、圆形结构或多边形结构,也可以是其他结构,本技术不做任何限定。基于标识区域130,能够有效地标识出第一对标区域110与第二对标区域120的中心点,有利于后续对准。

[0038]

在一个实施例中,第一对标区域110和第二对标区域120的总宽度w取值范围为700微米至900微米,即w=[700μm, 900μm],例如,总宽度w可以为750μm、800μm或850μm,也可以是700μm~900μm之间的任意数值,不受所例举的实施例限制。

[0039]

基于上述实施例所述的对准标记组件,在一个实施例中,本技术还提供了一种晶圆对准标记检测装置。如图6所示,该晶圆对准标记检测装置30包括晶圆载物台310、光源发射模块320和光信号检测模块330。其中,晶圆载物台310用于放置晶圆40,该晶圆上具有上述任一实施例所述的对准标记组件,其中对准标记组件的具体结构可参见上述实施例相关内容,在此不再赘述。光源发射模块320用于提供入射光,该入射光用于照射晶圆40,以使晶圆40的对准标记反射入射光形成光信号。光信号检测模块330用于接收晶圆40反射形成的光信号,并根据光信号确定晶圆40的位置信息。图6仅为示意图,并不代表晶圆对准标记检测装置的实际结构。

[0040]

上述实施例提供的晶圆对准标记检测装置30,其中晶圆载物台310上放置有晶圆40,由于晶圆40具有对准标记组件,因此,沉积薄膜后的晶圆40仍能保留较为清晰的对准标记,解决了薄膜厚度较大导致的对准失效问题。基于此,通过光源发射模块320照射晶圆40,由于晶圆40的对准标记的凹槽和凸起存在高度差,因此,入射光反射后的光信号存在相位差,光信号检测模块330接收该光信号,并能够根据该光信号确定出晶圆40的对准标记坐标,从而确定处晶圆40的位置信息,实现光刻对准,而不需要额外增加工艺步骤,降低了成本,缩短了出库周期,提高了晶圆的利用率。

[0041]

在一个实施例中,如图7所示,光信号检测模块可以包括依次设置在光轴上的分解透镜331、光瞳面棱镜332、合成透镜333和光敏传感器334。其中,光轴是指光学系统中心轴。晶圆40的对准标记位于分解透镜331的左侧。光瞳面棱镜332设置于光瞳面335上,光瞳面棱镜332用于改变入射光的入射方向,以经分解透镜331投射至晶圆40,以及改变经过分解透镜331的光信号的角度。光敏传感器334设置于参考光栅336上,光敏传感器334用于接收经合成透镜333合成后的合成光信号,并根据合成光信号确定晶圆的位置信息。

[0042]

具体的,光源发射模块320发出入射光,入射光经45

°

反射镜后,沿光学系统中心轴照射在晶圆40的对准标记上。对准标记凹槽面和凸起面分别对入射光进行反射,由于两个反射面存在高度差,导致二者反射光线的波存在相位差,同频不同相的两束光经分解透镜331发生弗朗和费干涉,在光瞳面335形成明暗相间的条纹,对应0阶光和

±

1~

±

7阶光。由于0阶光不包含信息,因此,在实际应用时可以摒弃0阶光。各阶光所在位置固定有不同角度的光瞳面棱镜332,通过光瞳面棱镜332改变改变+1阶光和-1阶光原本的射出角度,使之经过合成透镜333后在参考光栅336平面的位置1处发生干涉,形成一组如图8所示呈正弦规律的光强分布503,其周期为晶圆40对准标记周期的1/2。同理,其他阶光同时依次在参考光栅336平面的相应位置形成周期为晶圆40对准标记周期1/4,1/6,1/8

ꢀ…ꢀ

1/14的正弦波光强分布。在位置1~7上放置有检测光信号的光敏传感器334,通过光敏传感器334输出的光强信息即可确定晶圆40的对准标记坐标,从而可以确定晶圆30的位置信息,实现光刻对准。

[0043]

需要说明的是,在图8中,501表示为晶圆40的对准标记的反射光信号,502表示为0

阶光对应的光强分布,503表示为1阶光对应的光强分布,504表示为三阶光强分布,505表示为5阶光强分布,未标识2阶光、4阶光和6阶光的光强分布。

[0044]

上述实施例提供的晶圆对准标记检测状态,其中光信号检测模块330还包括沿光轴依次设置的分解透镜331、光瞳面棱镜332、合成透镜333和光敏传感器334,实现了对于晶圆40的位置检测,从而实现光刻对准。

[0045]

在一个实施例中,光信号包括正三阶光信号和负三阶光信号,或者正六阶光信号和负六阶光信号。具体地,相较于asml标准对准标记ah00,其周期为16μm/17.6μm,将本技术晶圆40上的对准标记周期拓宽3倍,即48μm/52.8μm(+/-10%),其中,第一周期f1=48μm(+/-10%),第二周期f2=52.8μm(+/-10%),并且,将第一凹槽111的宽度a设置为(24μm+2f)(+/-20%),第二凹槽121的宽度b设置为(26.4μm+2f)(+/-20%),其中,f为薄膜20的厚度,如此沉积完薄膜20后,标记占空比为50%。将该尺寸的对准标记命名为ahcs,在此情况下,如图9所示,ahcs的

±

3阶光衍射角与ah00

±

1阶光衍射角重合,ahcs的

±

6阶光衍射角与ah00

±

2阶光衍射角重合,如此可利用asml光刻机athena对准系统实现对具有ahcs对准标记的晶圆位置检测,从而实现对准。

[0046]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0047]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1