固体电解质片及其制造方法、以及全固体二次电池与流程

本发明涉及钠离子二次电池等蓄电器件中使用的含有钠离子传导性结晶的固体电解质片及其制造方法、以及钠离子全固体二次电池。

背景技术:

1、锂离子二次电池作为移动设备和电动汽车等中不可或缺的、高容量且轻量的电源确立了其地位。但是,现有的锂离子二次电池中,作为电解质主要使用可燃性的有机系电解液,因此,担忧着火等的危险性。作为解决该问题的方法,使用固体电解质来替代有机系电解液的锂离子全固体电池的研发正在推进(例如参照专利文献1)。

2、但是,锂存在全球性的原材料价格飙升的担忧。因此,作为替代锂的材料,钠受到瞩目,提出了作为固体电解质使用由钠超离子导体(nasicon)型的na3zr2si2po12构成的钠离子传导性结晶的钠离子全固体电池(例如参照专利文献2)。除此以外,已知β-氧化铝、β”-氧化铝等的贝塔氧化铝系固体电解质也示出高的钠离子传导性,这些固体电解质也用作钠-硫电池用固体电解质。

3、在全固体电池中,固体电解质的厚度越薄,电池(例如钠离子全固体电池)内的离子移动电阻越减少,每单位体积的能量密度也越提高,因而优选。因此,要求固体电解质的薄型化(片材化)。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开平5-205741号公报

7、专利文献2:日本特开2010-15782号公报

技术实现思路

1、发明要解决的技术问题

2、减小固体电解质的厚度时,电池的内部电阻存在变大的趋势,存在放电容量、工作电压等电池特性下降的问题。

3、因此,本发明作为第一方面其目的在于,提供即使厚度小也能够得到优异的电池特性的含有钠离子传导性结晶的固体电解质片以及使用其的全固体电池。

4、另外,片材化的固体电解质例如可以通过将原料粉末浆料化而得到生片后烧制的方法(生片法)来制造。但是,在利用上述方法制造含有钠离子传导性结晶的固体电解质片的情况下,存在离子传导率下降的问题。其结果,使用该固体电解质片制作的全固体电池有放电容量变低的趋势。

5、因此,本发明作为第二方面其目的在于,提供离子电导率高的含有钠离子传导性结晶的固体电解质片和使用其的钠离子全固体电池。

6、用于解决技术问题的技术方案

7、本发明的第一方面的固体电解质片的特征在于,含有选自β”-氧化铝和钠超离子导体结晶中的至少1种钠离子传导性结晶,上述固体电解质片的厚度为500μm以下且平面度为200μm以下。

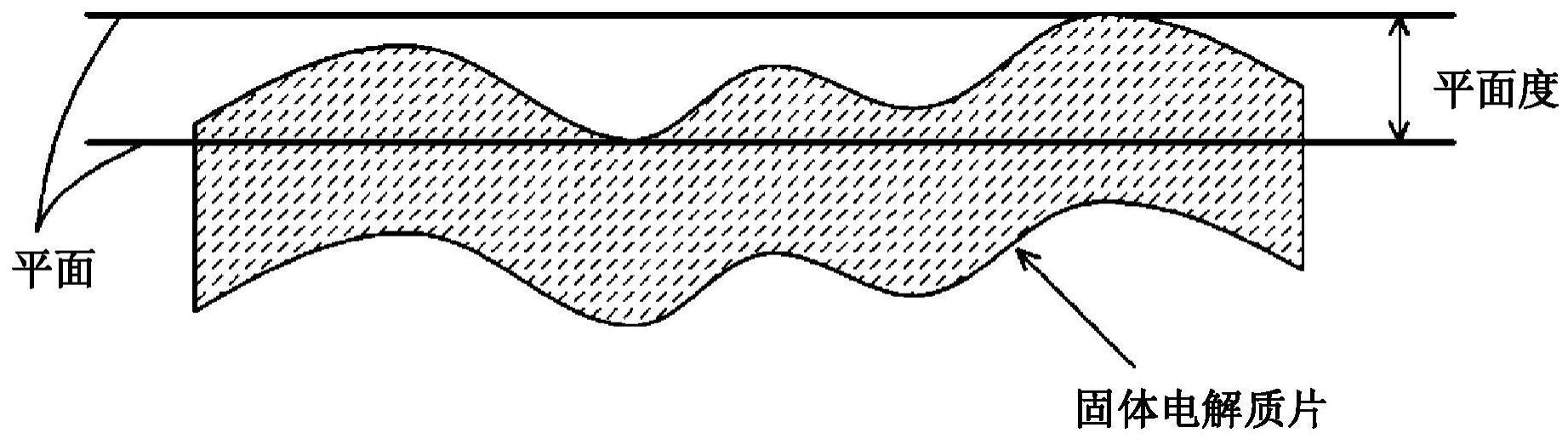

8、本发明的发明人进行调查的结果得知,减小固体电解质的厚度时电池的内部电阻变大的原因在于,固体电解质的平面度。平面度在jis中定义为“与平面形体的几何正确平面的偏差的大小”。图1是用于说明固体电解质片的平面度的示意的截面图。如图1所示,固体电解质片的平面度表示将片的一个面用平行的平面夹入时所产生的间隙的值。如果固体电解质的平面度的值大,则不能在固体电解质表面均匀地涂敷电极材料,导致电极的厚度变得不均,局部地出现内部电阻大的部位。因此,通过如上所述减小固体电解质的平面度,能够使电极的厚度均匀,能够减小电池的内部电阻。其结果,能够提高放电容量、工作电压等电池特性。另外,在固体电解质的平面度小的情况下,能够提高操作性,抑制制作电池时的裂纹的产生等。

9、本发明的第二方面的固体电解质片的特征在于,其是含有选自β”-氧化铝和钠超离子导体结晶中的至少1种钠离子传导性结晶的固体电解质片,在将从表面起算的深度为5μm处的na2o浓度设为c1、将从表面起算的深度为20μm处的na2o浓度设为c2的情况下,c2-c1≤10摩尔%。

10、本发明的发明人进行调查的结果发现,固体电解质片的离子传导率与片表层的na2o浓度有关。具体而言,得知了当片表层的na2o浓度变低时,固体电解质片的离子传导率下降。因此,如上所述,通过使固体电解质片表层的na2o浓度比较大(减小与片内部的na2o浓度的差),能够提高离子传导率。

11、本发明的第二方面的另一方式的固体电解质片的特征在于,其是含有选自β”-氧化铝和钠超离子导体结晶中的至少1种钠离子传导性结晶的固体电解质片,将固体电解质片的厚度设为100%时,在将从表面起算的深度为5%处的na2o浓度设为c1’、将从表面起算的深度为50%处的na2o浓度设为c2’的情况下,c2’-c1’≤10摩尔%。

12、本发明的第二方面的固体电解质片的厚度优选为500μm以下。通过使固体电解质片这样薄,电池内的离子移动电阻减少,并且每单位体积的能量密度也提高,因而优选。

13、本发明的第一方面和第二方面的固体电解质片优选以摩尔%计含有al2o3 65~98%、na2o 2~20%、mgo+li2o 0.3~15%、zro2 0~20%、y2o3 0~5%。另外,在本说明书中,“○+○+……”是指所记载的各成分的含量的合计量。

14、本发明的第一方面和第二方面的固体电解质片优选含有通式nasa1ta2uov(a1为选自al、y、yb、nd、nb、ti、hf和zr中的至少1种,a2为选自si和p中的至少1种,s=1.4~5.2,t=1~2.9,u=2.8~4.1,v=9~14)所示的结晶。

15、本发明的第一方面和第二方面的固体电解质片适合用于全固体钠离子二次电池。

16、本发明的全固体二次电池的特征在于,其是包含正极复合材料层、固体电解质层、负极复合材料层的全固体电池,固体电解质层包括上述第一方面或第二方面的固体电解质片。

17、本发明的固体电解质片的制造方法的特征在于,其用于制造上述第一方面或第二方面的固体电解质片,该制造方法包括:(a)对原料粉末进行预烧制的工序;(b)将上述预烧制后的原料粉末制成浆料的工序;(c)将上述浆料涂敷在基材上并使其干燥而得到生片的工序;和(d)通过对上述生片进行烧制而生成钠离子传导性结晶的工序。

18、利用生片法制作固体电解质片时,存在由于烧制时的收缩导致固体电解质片的平面度变差的问题。因此,预先对原料粉末进行预烧制来生成作为前体的复合氧化物(例如β-氧化铝),再通过之后的正式烧制而使复合氧化物变成钠离子传导性结晶(例如使β-氧化铝相变为β”-氧化铝),由此,能够抑制正式烧制时的收缩,能够抑制固体电解质片的平面度变差。

19、并且,特别是在生片的厚度减小时,存在烧制时发生龟裂的情况。可以认为,这是因烧制时来自碳酸盐原料的碳酸气体的释放和钠成分等的挥发引起的。然而,通过对原料粉末进行预烧制,预先进行碳酸气体的释放和钠成分等的挥发,由此之后的正式烧制时的碳酸气体的释放和钠成分等的挥发变少,从而能够抑制固体电解质片的平面度变差和龟裂的问题。

20、另外,本发明的发明人进行调查的结果发现,在制作固体电解质片时的生片的烧制时,钠成分从生片表面挥发,固体电解质片表层的na2o浓度降低,因此,离子传导率下降。此处认为,在钠成分从生片表面挥发的情况下,在固体电解质片表层形成不含钠的异种结晶层(例如mgal2o4层),因此离子传导率下降。关于该异种结晶层,特别是在固体电解质片的厚度小的情况下,存在如果想要通过研磨除去,则容易产生破裂、缺损等的问题。然而,通过预先对原料粉末进行预烧制,由此之后的正式烧制时的钠成分等的挥发变少,从而能够提高固体电解质片的离子传导率。可以认为,这是因为虽然通过原料粉末的预烧制形成作为前体的复合氧化物(例如β-氧化铝),并通过之后的正式烧制使复合氧化物变成钠离子传导性结晶(例如β-氧化铝相变为β”-氧化铝),但是上述复合氧化物中的钠成分在正式烧制中不容易挥发。

21、本发明的固体电解质片的制造方法优选在mgo固定器上对生片进行烧制。在烧制生片时,如果原料粉末与固定器发生反应,则固体电解质片的表层的na2o浓度有可能下降。另一方面,mgo固定器特别是与用于制作含有β”-氧化铝的固体电解质片的原料粉末的反应性低。因此,能够抑制烧制生片时的原料粉末与固定器的反应,能够抑制固体电解质片的表层的na2o浓度的下降。

22、本发明的固体电解质片的制造方法优选在工序(d)中,将生片设置于上固定器和下固定器之间,并且在生片与上固定器之间设置有间隙的状态下进行烧制。在这种情况下,优选间隙为1~500μm。这样,能够进一步抑制伴随烧制时的生片的收缩而发生的平面度变差和龟裂的产生。具体而言,通过用固定器夹住生片的上下,能够抑制因烧制时的生片的收缩所产生的波纹,并且,通过在生片与上固定器之间稍微设置间隙,使得生片在烧制时不过度地被固定器束搏,而能够适当地发生收缩,因此,不易发生变形,能够抑制龟裂的产生。

23、发明的效果

24、根据本发明,能够提供即使厚度小也能够得到优异的电池特性的含有钠离子传导性结晶的固体电解质片和使用其的全固体电池。另外,根据本发明,能够提供离子传导率高的含有钠离子传导性结晶的固体电解质片和使用其的钠离子全固体电池。

- 还没有人留言评论。精彩留言会获得点赞!