负极活性材料及其制备方法、负极极片、电池及用电装置与流程

本发明属于电池领域,具体而言,涉及负极活性材料及其制备方法、负极极片、电池及用电装置。

背景技术:

1、随着全球环境问题和能源问题的日益突出,锂离子电池作为一种清洁和可再生的二次能源受到越来越多的关注和应用,特别是最近几年,随着电动汽车的迅猛发展,锂离子电池应用也取得了长足的发展和进步,但是新的应用场景对锂离子电池的倍率性能、能量密度、循环寿命和库伦效率等也提出了更高的要求。目前锂离子电池负极活性材料一般采用传统的石墨材料,石墨负极具有较好的循环稳定性、较低的氧化电位(相对于金属锂)、较高的导电性等优点,随着石墨嵌锂技术不断取得突破,其储锂容量也逐渐增大,已非常接近完全嵌锂状态下的理论容量,导致其提升空间越来越窄,限制了石墨电极的发展。因此,要突破此瓶颈,亟需找到新的储锂容量更高的材料。

2、研究发现,硅在常温下可与锂合金化,生成li4-si合金相,理论比容量较高,因而硅负极材料备受关注,被认为是下一代锂离子电池最有潜力的负极材料之一。但是硅材料导电性能差,在脱/嵌锂过程中有较大的体积膨胀,造成硅颗粒的破碎、粉化,与电极失去电接触,sei膜循环破裂和生成,持续的消耗活性锂离子,导致库伦效率及电池循环寿命降低等,同时,利用硅作为负极活性材料的制备工艺仍处于探索阶段,产业化生产严重受限。因此如何大规模、低成本的实现高品质硅负极活性材料的生产和制备,越来越引起人们的重视。

技术实现思路

1、本发明主要是基于以下问题和发现提出的:

2、为了提高硅负极材料的电化学性能,人们尝试采用不同的制备工艺生产硅负极活性材料,目前主要的生产方式有:等离子法、二氧化硅热还原法、蒸发—冷却法、硅烷热解法和机械研磨法等。例如,有提出以1~50um的粗硅粉为原料,将粗硅粉输送至等离子弧区,靠等离子弧产生的高温把粗硅粉变成硅蒸汽,然后在冷却釜中冷却生产得到硅粉,这种方法生产的硅粉纯度较高、粒径分布较为均匀,但采用等离子弧加热气化工艺,能量转化效率低,且等离子体设备大型化比较困难,产量较低,难以实现大规模产业化;再例如,有提出将稻壳进行热处理得到二氧化硅,将二氧化硅与镁进行还原反应得到硅粉、硅化镁、二氧化硅和氧化镁的中间物,然后再经过一系列的后处理,最终得到硅粉,但该方法往往难以反应彻底,会引入大量杂质,需要多步提纯,且在管式炉中进行反应,不能连续化生产,成本较高,同样难以进行大规模的工业化生产;又例如,有提出将硅粉进行多次研磨后干燥得到超细硅粉,但该方法在制备过程中会引入有害金属杂质,容易引起锂电池的自放电效应,此外,在研磨过程硅颗粒易被氧化,影响利用该材料制备电池的循环性能和首效。总之,现有制备方法得到的硅活性材料在产品粒径、生产效率、品质性能和产业化等方面难以兼顾,还需要进一步改进。

3、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出负极活性材料及其制备方法、负极极片、电池及用电装置。该负极活性材料不仅具有较高的比容量、较好的循环稳定、较高的安全性和较好的表面抗氧化性能,能够有效提高硅基负极材料的首次库伦效率,而且制备工艺简单、生产效率较高、适合大规模工业化生产。

4、在本发明的一个方面,本发明提出了一种负极活性材料。根据本发明的实施例,该负极活性材料包括硅粉,基于所述硅粉的总质量,所述硅粉中掺杂有0.01wt%-5wt%稀土元素。

5、根据本发明上述实施例的负极活性材料,通过在硅粉中掺杂适量的稀土元素,使稀土元素呈现特有的微合金化作用,能够改变硅晶体的结构形态,提高硅粉氧化反应激活能,从而抑制硅粉氧化反应的持续进行,使得掺杂有上述含量稀土元素的硅粉表现出较好的抗氧化性,避免或减少在制备过程中硅粉的氧化反应,降低硅粉表面的含氧量,有利于提高硅基负极材料的首次库伦效率;另外,发明人发现,在上述硅基负极材料中,若稀土元素的掺杂量过低,难以充分体现其微合金化作用,对硅粉的抗氧化性能改善效果不佳,若稀土元素的掺杂量过高,则会降低负极活性材料的容量,影响电池的电化学性能。综上,本发明通过在硅粉中掺杂稀土元素,并控制稀土元素的用量在上述范围,可以有效兼顾硅基负极材料的抗氧化性和电容量,使电池在具有较高比容量、较好循环稳定性和较高安全性的前提下,提高其首次库伦效率。

6、另外,根据本发明上述实施例的负极活性材料还可以具有如下附加的技术特征:

7、在本发明的一些实施例中,所述稀土元素包括镧、铈、镨、钕、钷、钆、镝、钬、铒、铥、钇中的至少之一。

8、在本发明的一些实施例中,所述硅粉为纳米级硅粉。

9、在本发明的一些实施例中,所述纳米级硅粉的平均粒径为10nm-100nm。

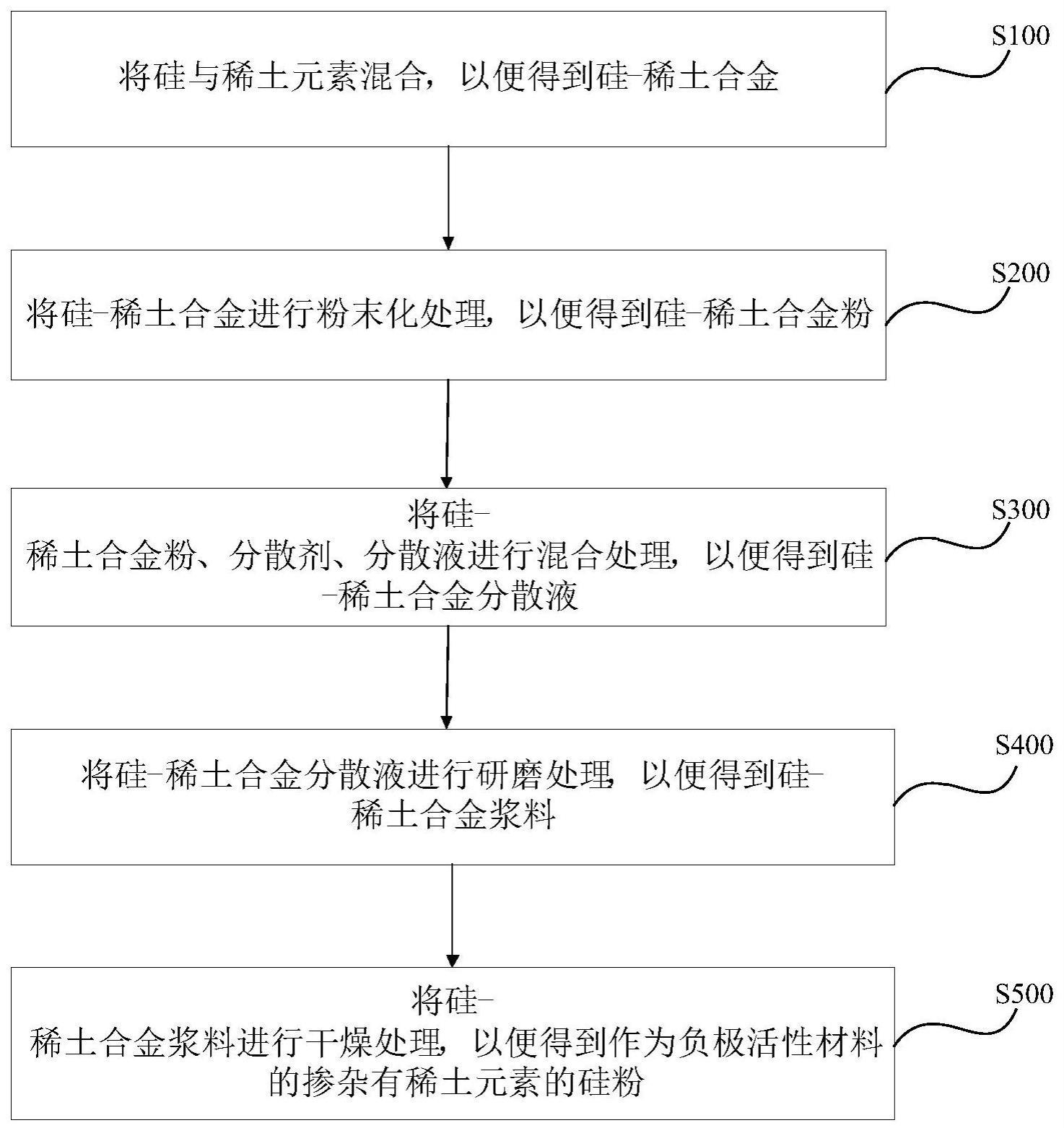

10、在本发明的再一个方面,本发明提出了一种制备上述负极活性材料的方法。根据本发明的实施例,该方法包括:

11、(1)将硅与稀土元素混合,以便得到硅-稀土合金,基于所述硅-稀土合金的总质量,稀土元素的占比为0.01wt%-5wt%;

12、(2)将所述硅-稀土合金进行粉末化处理,以便得到硅-稀土合金粉;

13、(3)将所述硅-稀土合金粉、分散剂、分散液进行混合处理,以便得到硅-稀土合金分散液;

14、(4)将所述硅-稀土合金分散液进行研磨处理,以便得到硅-稀土合金浆料;

15、(5)将所述硅-稀土合金浆料进行干燥处理,以便得到作为负极活性材料的掺杂有稀土元素的硅粉。

16、与现有技术相比,该方法具有上述负极活性材料的全部特征及效果,此处不再赘述。总的来说,该方法不仅制备工艺简单、生产效率较高、适合大规模工业化生产,而且制备得到的负极活性材料具有较高的比容量和较好的表面抗氧化性能,能够有效提高电池的能量密度和首次库伦效率。

17、在本发明的一些实施例中,步骤(2)中,所述粉末化处理包括依次进行的破碎处理、制粉处理、分级处理。

18、在本发明的一些实施例中,步骤(2)中,所述硅-稀土合金粉的粒径为5μm-75μm。

19、在本发明的一些实施例中,步骤(3)中,以所述硅-稀土合金分散液的总质量为基准,所述硅-稀土合金粉的占比为10wt%-35wt%。

20、在本发明的一些实施例中,以所述硅-稀土合金粉的总质量为基准,所述分散剂的占比为0.1wt%-5wt%。

21、在本发明的一些实施例中,所述分散剂包括木质素磺酸钠、烷基二苯醚磺酸钠、聚苯乙烯磺酸钠、脂肪醇聚氧乙烯醚硫酸钠、纤维素硫酸钠、肪醇聚氧乙烯醚甲基硅烷、油酸聚氧乙烯酯、月桂醇聚醚硫酸酯钠、烷基酚聚氧乙烯醚磷酸酯盐中的至少之一

22、在本发明的一些实施例中,所述分散液包括无水乙醇、乙二醇、丙醇、异丙醇、甘油、丙酮、丁醇、丁酮、环己烷、环己酮、苯类、二甲亚砜中的至少之一。

23、在本发明的一些实施例中,所述混合处理在保护气氛下进行。

24、在本发明的一些实施例中,步骤(4)中,所述研磨处理的研磨介质为氧化锆球和/或碳化硅球。

25、在本发明的一些实施例中,所述研磨处理在保护气氛下进行。

26、在本发明的一些实施例中,所述研磨处理包括依次进行的第一研磨处理和第二研磨处理。

27、在本发明的一些实施例中,在所述第一研磨处理中,所述研磨介质的粒径为1mm-0.2mm,所述研磨介质的用量为研磨腔容积的50%-80%,所述第一研磨处理的转速为900转/分钟-1100转/分钟、时间为1h-5h,经所述第一研磨处理后得到的硅-稀土合金浆料的粒径为100nm-800nm。

28、在本发明的一些实施例中,在所述第二研磨处理中,所述研磨介质的粒径为0.2mm-0.05mm,所述研磨介质的用量为研磨腔容积的60%-85%,所述第二研磨处理的转速为1000转/分钟-1200转/分钟、时间为4h-20h,经所述第二研磨处理后得到的硅-稀土合金浆料的粒径为10nm-100nm。

29、在本发明的一些实施例中,所述研磨腔内壁和转子的材质为氧化锆和/或碳化硅。

30、在本发明的一些实施例中,步骤(5)中,所述干燥处理包括喷雾干燥处理。

31、在本发明的一些实施例中,所述干燥处理在保护气氛下进行。

32、在本发明的一些实施例中,所述喷雾干燥处理的进风温度为110℃-400℃、出风温度为80℃-120℃,所述硅-稀土合金浆料的进料温度为20℃-40℃、进料速率为10kg/h-50kg/h。

33、在本发明的一些实施例中,所述喷雾干燥处理采用的装置包括:离心式雾化器和/或二流体式雾化器,所述离心式雾化器的转速为1000转/分钟-20000转/分钟,所述二流体式雾化器的氮气进气流量为5l/min-50l/min。

34、在本发明的又一个方面,本发明提出了一种负极极片。根据本发明的实施例,该负极极片包括上述负极活性材料,和/或采用上述方法制备得到的负极活性材料。与现有技术相比,该负极极片具有上述负极活性材料和上述制备负极活性材料的方法的全部特性及效果,此处不再赘述,总的来说,该极片原料成本较低,且具有较高的比容量和较好的表面抗氧化性能,能够有效提高电池的能量密度和首次库伦效率。

35、在本发明的再一个方面,本发明提出了一种电池。根据本发明的实施例,该电池包括上述负极极片。与现有技术相比,该电池具有较高的能量密度和首次库伦效率,具有较好的循环性能和安全性能。

36、在本发明的再一个方面,本发明提出了一种用电装置。根据本发明的实施例,该用电装置包括上述电池。与现有技术相比,该用电装置具有较长的续航能力和较高的电性能稳定性。

37、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!