一种抗干扰铠装电缆及其生产方法与流程

本发明涉及电缆制备,尤其是指一种抗干扰铠装电缆及其生产方法。

背景技术:

1、电缆是用于传输信息的媒介,其一般包括护套、导体、绝缘、铠装以及填充,利用导体进行信息的传输,且利用护套与绝缘实现对内部导体的保护。

2、电缆在使用时,一般需要考虑到外界对其的影响,其中电磁干扰最为严重,在电缆使用时,电磁干扰会造成电缆信号降低,且破坏信号的完整性,因此需要在电缆制备时,充分考虑到电磁干扰对电缆的影响;对于电缆受到的电磁干扰,可通过更改铠装材质、结构实现,更改铠装材质,主要是将铠装材质更换为具有较强抗干扰效果的铜材质,同时针对结构的更改,包括以铜丝编织替代片状覆盖,或是采用抗干扰的电缆料制备护套,实现抗干扰性;

3、现有技术中,在制备抗干扰性的电缆料时,需采用开炼机进行橡胶的混炼,常规的开炼机在对橡胶进行混炼时,由于限位板与辊轴之间存在空隙,因此橡胶会在混炼过程中从缝隙中漏出,同时,现有的开炼机在对橡胶进行混炼时,需要不断的切割橡胶,并重复混炼,而操作人员一般采用手持刀片进行切割,由于开炼机混炼橡胶时不停转动,且辊轴上为高温状态,人工操作易被辊轴烫伤,且易产生风险。

4、因此,为了有效抑制电磁波辐射和传导,提出了一种抗干扰铠装电缆及其生产方法。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中至少一个缺陷。

2、为解决上述技术问题,本发明提供了一种抗干扰铠装电缆,包括抗干扰护套、铠装包带层、填充层、导体以及绝缘层;

3、所述绝缘层包裹于导体外壁,且多个导体呈圆周阵列布置;所述填充层布置在多个导体与铠装包带层之间;所述抗干扰护套包裹于铠装包带层外壁;

4、所述抗干扰护套的配方,按照重量份配比为:甲基乙烯基硅橡胶90-110,乙烯醋酸乙烯酯50-60,苯乙烯系弹性体20-30,聚烯烃树脂10-20,乙烯-醋酸乙烯共聚物5-10,半补强炭黑3-7,硅灰石粉100-120,促进剂dm3-6,防老剂mb3-4,过氧化二异丙苯dcp1-4,硬脂酸钙2-5,抗氧剂dstp3-7,乙撑基双硬酯酰胺5-7,二辛酯1-4,三氧化二铝2-5,三氧化锑50-70,硼酸锌3-6。

5、一种抗干扰铠装电缆的生产方法,该生产方法包括以下步骤:

6、s1:按照组成原料的重量份称取各原料,并混合均匀;

7、s2:将混合均匀的原料加入开炼机混炼10-20min;

8、s3:在一定温度下塑炼2-4min,制得改性电缆料;

9、s4:利用改性电缆料经挤出机挤出在铠装电缆表面,制得抗干扰铠装电缆。

10、在本发明的一个实施例中,所述s2中,混合均匀的原料在混炼阶段,控制温度在15-30℃;所述s3中,塑炼阶段,控制温度在45-50℃。

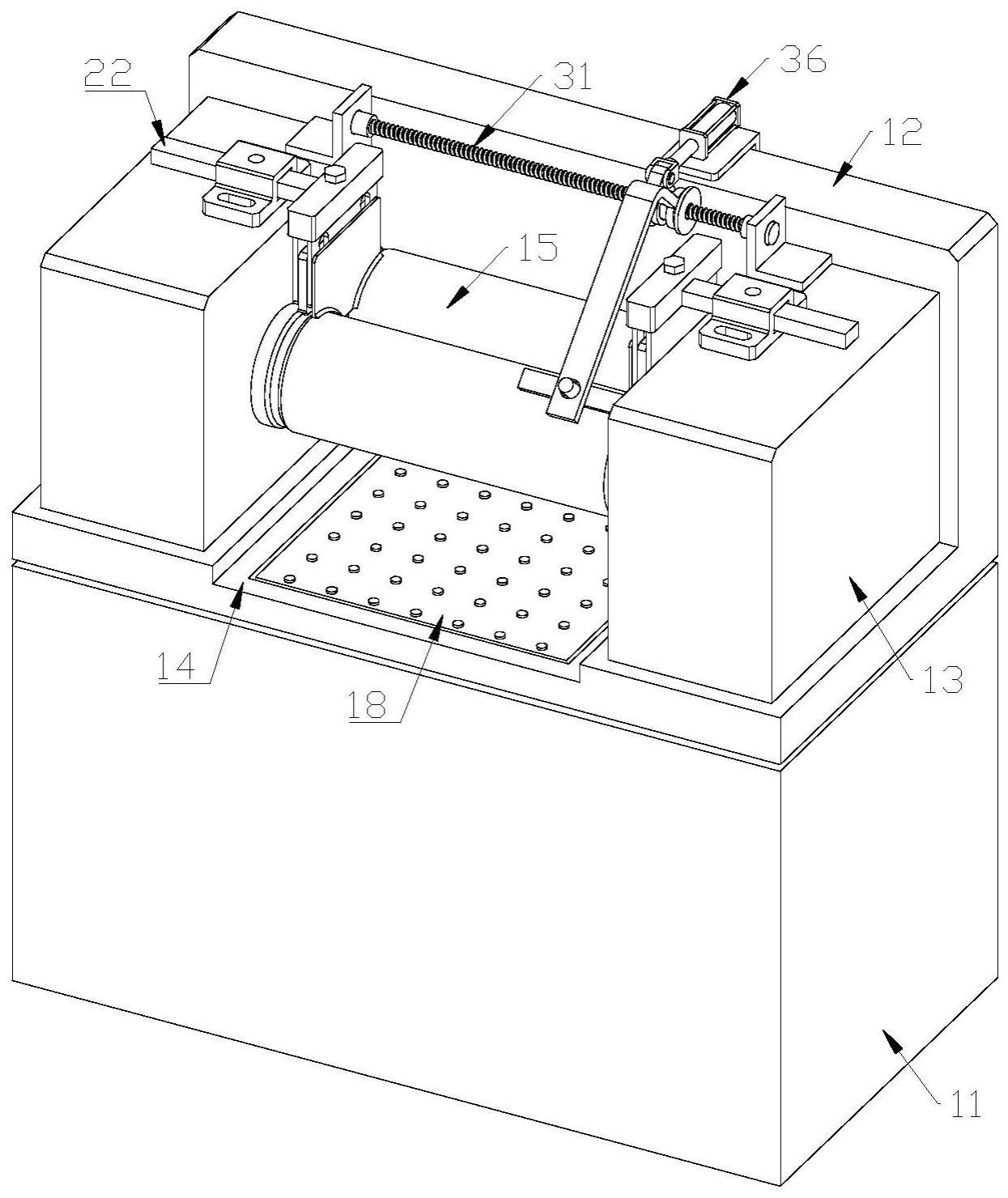

11、在本发明的一个实施例中,所述s2中,开炼机包括底箱;所述底箱上部固接有顶板;所述顶板两侧固接有侧箱;两个所述侧箱之间转动连接有两个辊轴;两个所述辊轴用于混料;所述顶板中部,且位于两个辊轴正下方设置有承料槽,且承料槽内嵌入连接有承料板;所述承料板上均匀插接有导热杆,且导热杆贯穿在底箱中;所述辊轴的两端边缘开设有凹槽;所述侧箱的顶部经固定座固接有限位板;所述限位板与辊轴滑动配合。

12、在本发明的一个实施例中,所述限位板一侧固接有连接杆,且所述连接杆贯穿在固定座中;所述固定座与连接杆经螺丝连接;所述限位板内滑动配合有内滑板,且内滑板经连接轴固接有侧板;所述内滑板底部转动连接有滚珠;所述连接轴滑动连接在限位板侧壁上;所述内滑板底部滚珠滚动连接在凹槽中;所述侧板滑动连接在相邻于凹槽的辊轴表面。

13、在本发明的一个实施例中,所述限位板的顶部螺纹连接有螺杆,且螺杆底部贴合在内滑板的顶面;所述内滑板顶面与限位板内部顶面之间固接有弹簧,且螺杆贯穿在弹簧中部;所述侧板底部一侧固接有引导条。

14、在本发明的一个实施例中,两个所述侧箱的表面固接有支撑座,且两个支撑座之间转动连接有丝杆;所述丝杆上螺纹配合有套轴,且套轴上转动连接有曲臂;所述曲臂的一端转动连接在套轴上,且曲臂的另一端固接有切割刀片;所述切割刀片相邻于辊轴布置。

15、在本发明的一个实施例中,所述顶板的一端表面滑动配合有滑座,且滑座表面铰接有气缸;所述气缸的输出端与曲臂的中部铰接。

16、在本发明的一个实施例中,所述底箱内设置有储水腔与第二腔体;所述侧箱内设置有第一腔体,且两个第一腔体分别与储水腔、第二腔体连通;所述储水腔与第二腔体经隔板分隔,且底部连通;所述辊轴内布置有螺旋管;所述螺旋管一端连通有出液管,且出液管另一端连通有进液管;所述出液管经第一腔体贯穿在储水腔,且所述进液管经另一个第一腔体贯穿在第二腔体内;所述出液管于储水腔内连通有第一管道,且所述第一管道呈s型结构;所述第一管道往复贯穿在相邻的导热杆之间。

17、在本发明的一个实施例中,所述储水腔侧壁靠近于第二腔体的一侧转动连接有桨叶;所述桨叶经第一转轴贯穿连接在隔板上;所述第二腔体侧壁上对应于承料槽转动连接有风叶,且风叶经第二转轴转动连接在第二腔体侧壁上;所述第一转轴与第二转轴经皮带传动;所述皮带布置在第二腔体与第一腔体内;所述侧箱靠近于承料槽的一侧开设有风槽,且风叶与风槽相对应。

18、本发明的上述技术方案相比现有技术具有以下优点:

19、1.本发明于限位板内设置内滑板,且内滑板一侧设置侧板,实际采用侧板对混炼中的橡胶进行限位,且内滑板、侧板能够与辊轴紧密的贴合,减小限位板与辊轴间的缝隙;利用内滑板底部设置的滚珠,可在辊轴转动过程中,经摩擦力带动而滚动在内滑板中,侧板相邻于凹槽布置,因此利用内滑板实现限位板与辊轴的定位效果,且实际利用侧板与辊轴表面滑动配合,来实现对混炼橡胶的限位。

20、2.本发明通过弹簧连接限位板与内滑板,且弹簧为拉力,若无外力介入,则内滑板、侧板与辊轴分离,便于操作人员对辊轴表面进行清洁,同时在使用时,限位板用于限位,则利用螺杆螺纹转动在限位板内,通过螺杆与内滑板的接触,将内滑板向下挤压,利用螺杆的压力于弹簧的弹力抵消,从而驱动内滑板即滚珠接触凹槽,且侧板贴合在辊轴的表面,实现对混炼橡胶的限位目的,且于侧板一侧设置引导条,引导条的截面为三角状,能够在橡胶接触引导条时,引导其翻折。

21、3.本发明采用进液管与泵将底箱中的热水提升至螺旋管中,螺旋管布置在辊轴中,可通过热传导对辊轴进行加热,而经过螺旋管的热水逐渐变凉,并经出液管重新导入第一管道中,而在混炼橡胶混炼结束后,经切割刀片将混炼橡胶切断,使其掉落在承料板上,利用承料板上的导热杆能够将混炼橡胶中的残留热量传导至底箱中的储水腔中,且由于第一导管与导热杆交错布置,能够加速导热杆所传递热量的散失,加速对承料板上橡胶的散热冷却。

22、4.本发明通过设置桨叶以及风叶,当第一管道内有凉水排出时,能够流动至桨叶上,并带动桨叶转动,经过第一转轴的传动,以及皮带的传动,能够带动第二转轴转动,当第二转轴转动时,能够带动风叶转动,风叶布置在风槽位置,且针对于承料板,能够在转动时,带动气流吹拂在承料板上的橡胶上,加速橡胶的散热冷却。

- 还没有人留言评论。精彩留言会获得点赞!