一种悬挂式变压器铁芯的智能制作装置的制作方法

本发明涉及变压器生产,尤其涉及一种悬挂式变压器铁芯的智能制作装置。

背景技术:

1、变压器在生产加工的过程中,需要对变压器的铁芯进行生产加工,铁芯的生产过程需要对钢片进行叠片生产,以形成预定尺寸的铁芯满足变压要求;其中对于小尺寸的变压器铁芯通常通过插接设备进行插片生产,对于大尺寸的悬挂式变压器,往往是将硅钢片原料进行叠片生产。

2、传统的叠片生产过程中,需要工作人员对硅钢片进行依次排布叠片码放,在叠片码放的过程中需要注意叠片的顺序以及叠片位置的准确性,以保证成品铁芯的质量;通过多关节自由度的机械搬运手能够自动对硅钢片进行搬运,其提高铁芯生产效率以及叠片的准确性;但是多关节机械搬运手在搬运的过程中移动路径复杂,移动距离过大,虽然能够准确对硅钢片进行放置,但是其搬运效率较低,导致了硅钢片生产效率受限。

3、部分企业通过设计直线运动的搬运机械能够解决多关节半圆机械手所存在的技术问题,能够极大地提高硅钢片搬运的效率;但是在搬运的过程中,该类机械设备控制精度以及下料精度受限,存在着硅钢片码放精度较低,存在距离偏差的问题。

4、专利文献可参考:变压器铁芯叠片机械手(cn209000742u)。

技术实现思路

1、针对上述问题,本发明提供一种悬挂式变压器铁芯的智能制作装置,该发明提高了悬挂式变压器铁芯生产效率以及叠片精度位置,满足了变压器铁芯智能化生产需求。

2、为解决上述问题,本发明所采用的技术方案是:

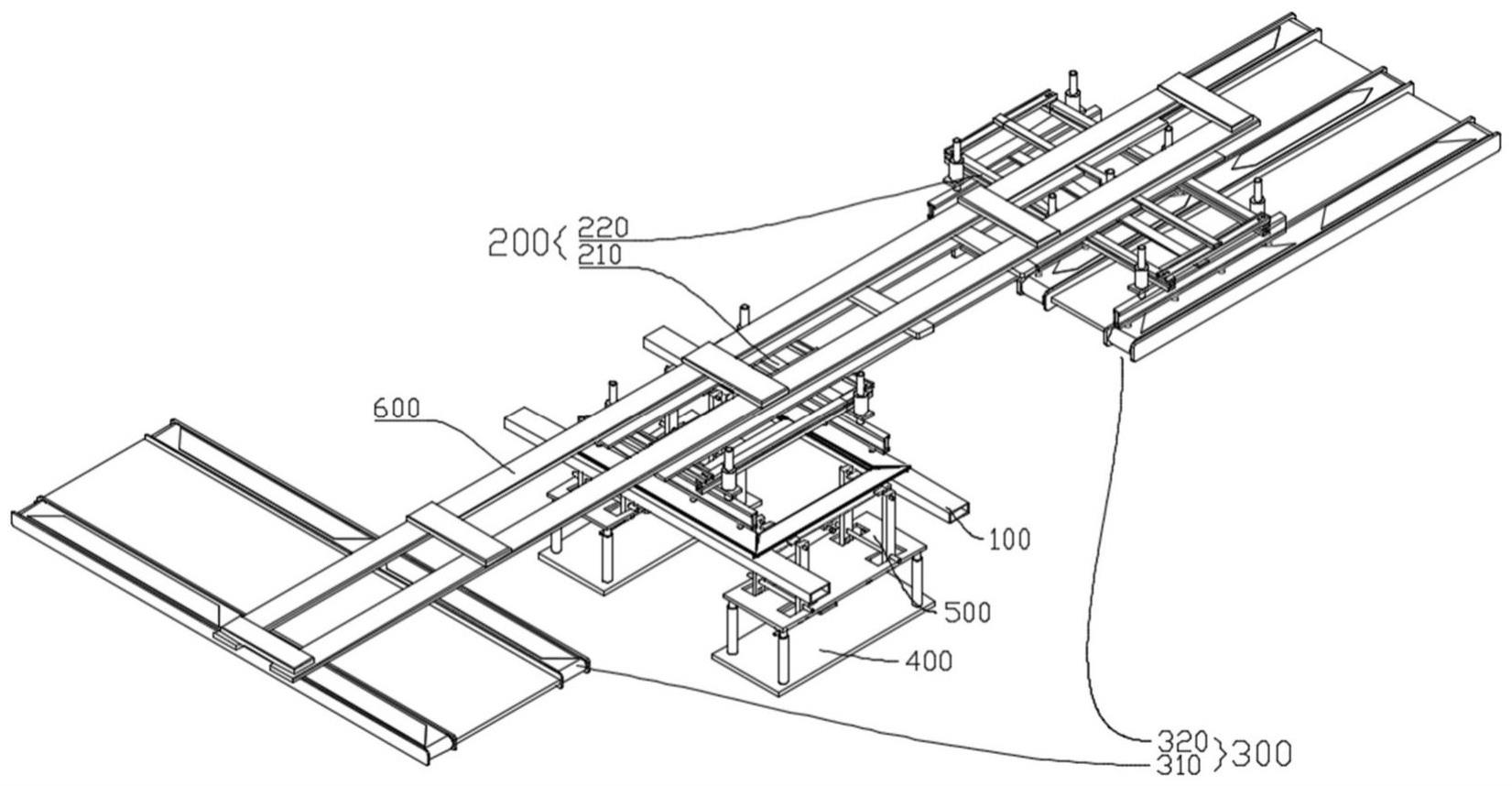

3、一种悬挂式变压器铁芯的智能制作装置,包括:

4、承载平台;用于承载硅钢片,所述承载平台表面开有上下贯通的调整开口;

5、输送单元;包括纵向布置的第一输送组件以及横向布置的第二输送组件,分别输送硅钢片移动至承载平台左右两侧;

6、搬运单元;用于将输送单元表面的硅钢片搬运至承载平台上端表面,其包括第一搬运装置以及第二搬运装置,所述第一搬运装置下端设置有与第一输送组件位置相对应的第一搬运末端,所述第二搬运装置下端设置有与第二输送组件位置相对应的第二搬运末端;

7、夹持单元;所述夹持单元包括至少两组线性布置的夹持装置,所述夹持装置包括两组对称设置的夹持组件,所述夹持组件包括夹持基座,所述夹持基座上端固定连接有第一伸缩元件,所述第一伸缩元件的第一伸缩末端设置有夹持块,两个所述夹持块位置相对,且二者之间形成夹持间距,通过控制两个夹持块线性移动以实现对硅钢片位置的夹紧调整;

8、输送平台;用于安装夹持单元,且控制夹持单元沿着调整开口方向上下线性移动,输送平台内部设置有计数器用于判断硅钢片叠加片数,根据硅钢片叠加片数以及硅钢片厚度参数形成叠加厚度系数th;

9、检测单元;安装于承载平台下端表面,具有激光检测末端,用于检测承载平台表面硅钢片的分布位置;激光检测末端沿着其中一侧硅钢片位置线性移动,检测该侧不同点位硅钢片的图像位置,形成硅钢片分布系数se;

10、中央处理单元;根据获取的叠加厚度系数th、硅钢片分布数据se调整夹持单元状态以对硅钢片夹持状态进行调整。

11、优选地,所述智能制作装置还包括驱动主体,所述驱动主体包括驱动轨道,所述驱动轨道下端滑动连接有连接驱动架,通过连接驱动架连接第一搬运装置以及第二搬运装置以控制其同步线性移动。

12、优选地,所述第一搬运装置包括第一主搬运架,所述第一主搬运架下端设置有第一支搬运架,所述第一搬运末端纵向布置于第一支搬运架下表面,所述第一主搬运架与第一支搬运架之间通过第一导向组件连接,所述第一主搬运架下端固定连接有第二伸缩元件,所述第二伸缩元件具有第二伸缩末端,所述第二伸缩末端与第一支搬运架固定连接,所述第一搬运末端侧壁固定连接有若干个第一负压吸盘,若干个第一负压吸盘沿着第一搬运末端长度方向延伸;所述第二搬运装置包括第二主搬运架,所述第二主搬运架下端设置有第二支搬运架,所述第二搬运末端横向布置于第二支搬运架下表面,所述第二主搬运架与第二支搬运架之间通过第二导向组件连接,所述第二主搬运架下端表面固定连接有第三伸缩元件,所述第三伸缩元件具有第三伸缩末端,所述第三伸缩末端与第二支搬运架固定连接,所述第二搬运末端侧壁固定连接有若干个第二负压吸盘,若干个第二负压吸盘沿着第二搬运末端长度方向延伸。

13、优选地,所述输送平台包括承载底座,所述承载底座上方设置有抬升面板,所述承载底座与抬升面板之间设置有第四伸缩元件用于控制抬升面板线性移动。

14、优选地,所述抬升面板下端设置有开合单元用于控制夹持组件开合位置,所述开合单元包括主控制杆,所述抬升面板下端设置有第五伸缩元件,所述第五伸缩元件具有第五伸缩末端,所述第五伸缩末端与主控制杆固定连接,所述主控制杆表面转动连接有若干个支控制连杆,所述支控制连杆与对应的夹持基座下端转动连接,所述主控制杆位于两个夹持基座中间连线位置;所述夹持块与第一伸缩元件的第一伸缩末端可拆卸地转动连接,且二者之间设置有阻尼转轴,所述夹持块两侧均开有朝着外侧倾斜的过渡坡面。

15、优选地,根据硅钢片长度将其分隔为四等分的宽度检测部,控制检测单元沿着硅钢片长度方向移动,分别对每个宽度检测部的中间位置进行检测,依次获得分布系数se1、se2、se3、se4,基于数据分布方法对获得的分布系数进行处理,获得最终的硅钢片分布系数se。

16、优选地,所述夹持块与第一伸缩元件的第一伸缩末端之间安装有压力检测元件,控制夹持块与硅钢片夹持抵紧时获得夹持压力系数pr,通过压力系数pr控制叠加厚度系数th进行调整,实现对不同硅钢片的适配叠加。

17、优选地,所述中央处理单元包括接收模块、判断模块、输出模块;

18、将硅钢片的长度尺寸、宽度尺寸、质量参数、压力系数pr输入至判断模块中,每次夹持后根据获得的压力系数pr对叠加厚度系数th进行调整,以保证硅钢片夹持压力不超过设定夹持压力阈值;

19、根据叠加厚度系数th对夹持单元以及输送平台进行控制,控制夹持单元一次夹持距离系数dt1以及输送平台一次上升距离系数dt2;

20、夹持距离系数dt1获取方法符合下列公式:

21、

22、上升距离系数dt2获取方法符合下列公式:

23、dt2=th*a+c2。

24、优选地,通过中央处理单元判断上一次夹持距离dt1是否符合夹持距离阈值;如果上一次夹持距离dt1小于夹持距离阈值,形成第一控制命令;如果上一次夹持距离dt1大于夹持距离阈值,形成第二控制命令。

25、优选地,通过中央处理单元判断上一次上升距离dt2是否符合上述距离阈值;如果上一次上升距离dt2小于上升距离阈值,形成第三控制命令;如果上一次上升距离dt2大于上升距离阈值,形成第四控制命令。

26、本发明的有益效果为:

27、1、通过驱动主体内部的连接驱动架能够同步对第一搬运装置以及第二搬运装置进行同步驱动,第一搬运装置以及第二搬运装置在往复移动的过程中实现连续下料叠片,提高了生产的效率,缩短了变压器叠片生产的时间,满足了生产的需求;并且与多自由度机械手搬运相比较,其控制难度、控制要求更低,操作速度快,下料位置稳定准备,满足了叠片生产需求,保证了成品的质量。

28、2、通过设置夹持单元能够对承载平台表面的硅钢片进行夹持限位,根据变压器的参数对硅钢片的位置进行调整,能够在变压器的边缘部分形成过渡的台阶面,满足生产需求;其通过夹持单元与搬运单元相互配合,在搬运单元搬运的过程中无需对硅钢片下料位置进行深度调整,下料后在搬运的间隙中通过夹持单元对硅钢片的位置间隙夹持调整,进一步提高了整体的生产效率,缩短变压器铁芯生产时间,满足生产需求。

29、3、通过检测形成的硅钢片分布系数se能够对夹持组件的位置进行适配调整,保证其能够处于额定的位置对硅钢片进行导向下料以及适配夹持;通过叠加厚度系数th能够调整夹持距离系数dt1以及上升距离系数dt2,进而能够根据硅钢片夹持过程的压力以及分布位置对夹持单元以及输送平台的行进距离进行适配调整,实现智能化、自动化叠片生产过程,保证成品铁芯质量的同时,降低了对生产设备的压力损耗,满足了生产需求。

- 还没有人留言评论。精彩留言会获得点赞!