锂离子电池注液工艺以及大圆柱电池的制作方法

本发明涉及大圆柱电池的,特别是涉及一种锂离子电池注液工艺以及大圆柱电池。

背景技术:

1、在目前注液工艺中,一般首先将电解液通过泵注入到储液杯,再通过负压将电芯内部空气抽出,接着打开储液杯阀门,并对电芯及注液腔加正压,将电解液压入电芯的正负极极片及隔膜中,整个注液过程需要3~5次负压及正压循环。然而,由于电极片紧密相连且电池内部空余空间小,导致电解液扩散速度较慢,进而导致极片的浸润速度较慢,因而在注液之后还需要在高温及真空的环境下静置电芯几十个小时。

2、针对上述问题,诸如中国发明专利申请cn201710621371.5-快注液高浸润长寿命锂电池及制造方法和模具,公开了:快注液高浸润长寿命锂电池包括壳体以及封闭壳体开口的顶盖,所述顶盖上开有注液口;壳体内设置有若干相互交错堆叠的正、负极片;所述正、负极片之间间隔有隔膜;其特征在于:所述正、负极片均由基板以及涂布在基板表面的浆料涂层制成;其中至少正极片上设置贯穿浆料涂层通达基板的沟槽。

3、虽然上述专利申请公开的技术方案能够提高电解液的浸润效率,但由于电解液由电芯表面浸润至电芯中间的路径较长,导致电解液较难浸润至电芯中间,为了确保电解液浸润到电芯中间,仍然需要较长的时间来静置电芯。因此,电芯的静置仍然存在不足之处。

技术实现思路

1、本发明的目的是克服现有技术中的不足之处,提供一种使得电芯中间较易浸润到电解液,进而使得静置时间较短的锂离子电池注液工艺以及大圆柱电池。

2、本发明的目的是通过以下技术方案来实现的:

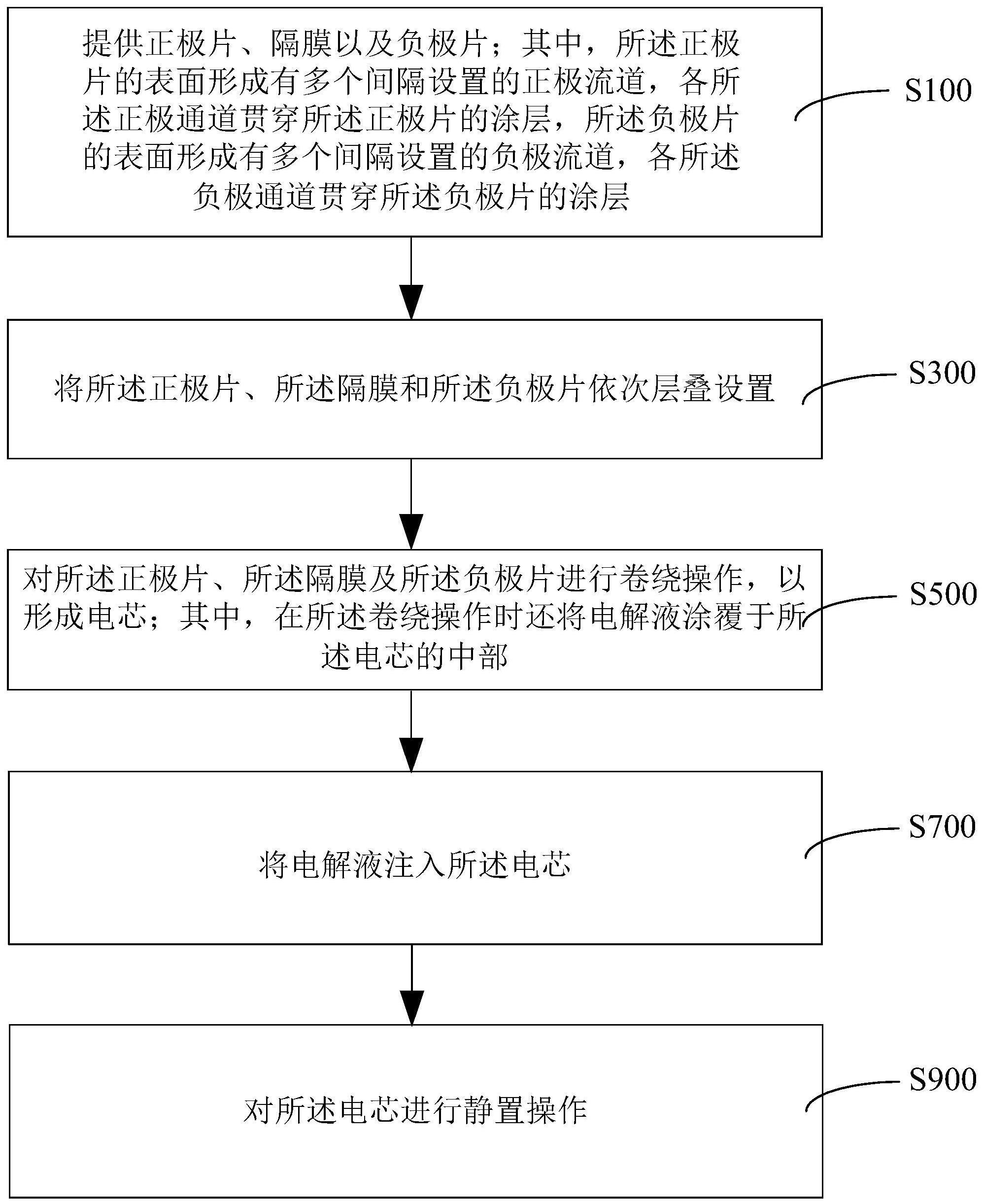

3、一种锂离子电池注液工艺,包括:

4、提供正极片、隔膜以及负极片;其中,所述正极片的表面形成有多个间隔设置的正极流道,各所述正极通道贯穿所述正极片的涂层,所述负极片的表面形成有多个间隔设置的负极流道,各所述负极通道贯穿所述负极片的涂层;

5、将所述正极片、所述隔膜和所述负极片依次层叠设置;

6、对所述正极片、所述隔膜及所述负极片进行卷绕操作,以形成电芯;其中,在所述卷绕操作时还将电解液涂覆于所述电芯的中部;

7、将电解液注入所述电芯;

8、对所述电芯进行静置操作。

9、在其中一个实施例中,在提供所述正极片、所述隔膜以及所述负极片的步骤中,分别对所述正极片及所述负极片进行压花处理,以在所述正极片的表面形成多个所述正极流道,并在所述负极片的表面形成多个所述负极流道;及/或,

10、所述负极片的铜箔开设有过液孔。

11、在其中一个实施例中,对所述正极片、所述隔膜及所述负极片进行卷绕操作,以形成电芯;其中,在所述卷绕操作时还将电解液涂覆于所述电芯的中部的步骤包括:

12、通过卷针对所述正极片、所述隔膜及所述负极片进行前段卷绕操作,以形成所述电芯的中部,并将电解液涂覆于所述正极片、所述隔膜及所述负极片;

13、通过所述卷针对所述正极片、所述隔膜及所述负极片进行后段卷绕操作,以形成所述电芯。

14、在其中一个实施例中,将所述正极片、所述隔膜和所述负极片依次层叠设置的步骤之后,以及在通过所述卷针对所述正极片、所述隔膜及所述负极片进行前段卷绕操作的步骤之前,所述锂离子电池注液工艺还包括:将电解液涂覆于所述卷针上。

15、在其中一个实施例中,通过注液装置将电解液注入所述电芯,所述注液装置包括:

16、收容组件,所述收容组件形成有相连通的注液腔及避位孔,所述注液腔用于容置所述电芯;

17、注液嘴,所述注液嘴固定连接于所述注液腔内,所述注液嘴形成有注液孔,所述注液孔用于与所述电芯内部相连通;

18、注液组件,所述注液组件具有注液管,所述注液管穿设于所述避位孔并与所述收容组件密封连接,所述注液嘴还用于与所述注液孔相连通;

19、负压泵,所述负压泵分别与所述注液腔及所述注液管相连通;以及

20、正压泵,所述正压泵分别与所述注液腔及所述注液组件相连通。

21、在其中一个实施例中,所述注液组件包括注液泵、储液杯以及升降驱动件,所述升降驱动件安装于所述收容组件的上侧,所述储液杯连接于所述升降驱动件的动力输出端,所述注液泵与所述储液杯相连通,所述注液泵用于将电解液注入所述储液杯内;所述注液管的输入端连接于所述储液杯的输出端。

22、在其中一个实施例中,将电解液注入所述电芯的步骤包括:

23、将所述注液管的输出端压紧于所述注液嘴上,以使所述注液管与所述注液孔相连通;

24、通过所述负压泵对所述电芯及所述注液腔进行抽真空操作;

25、通过所述注液泵将电解液泵至所述储液杯内;

26、通过所述正压泵对所述储液杯及所述注液腔进行加正压操作,以使电解液注入所述电芯;

27、循环上述步骤多次。

28、在其中一个实施例中,在通过所述负压泵对所述电芯及所述注液腔进行抽真空操作的步骤中,负压数值为-100kpa;及/或,

29、在通过所述正压泵对所述储液杯及所述注液腔进行加正压操作的步骤中,正压数值为1.0mpa。

30、在其中一个实施例中,电解液的粘度≤10000cps;及/或,

31、对所述电芯进行注液操作的步骤中,电解液的温度为60℃。

32、一种大圆柱电池,通过上述任一实施例所述的锂离子电池注液工艺制备得到。

33、与现有技术相比,本发明至少具有以下优点:

34、上述的锂离子电池注液工艺,由于正极片形成有多个正极流道,且负极片形成有多个负极流道,使得正极片、隔膜及负极片卷绕形成的电芯具有多个正极流道及多个负极流道,扩大了电解液的浸润通道,提高了电解液的流动速度,进而提高了电芯的浸润性效率,减少了电芯的静置时间;又由于在对正极片、隔膜及负极片进行卷绕的同时,还将电解液涂覆于电芯的中部,使得电芯的中部在卷绕操作之后具有电解液,减少了后续浸润至电芯中部的电解液,使得电芯中部充分浸润电解液的效率较高,使得电芯的静置时间更短。

技术特征:

1.一种锂离子电池注液工艺,其特征在于,包括:

2.根据权利要求1所述的锂离子电池注液工艺,其特征在于,在提供所述正极片、所述隔膜以及所述负极片的步骤中,分别对所述正极片及所述负极片进行压花处理,以在所述正极片的表面形成多个所述正极流道,并在所述负极片的表面形成多个所述负极流道;及/或,

3.根据权利要求1所述的锂离子电池注液工艺,其特征在于,对所述正极片、所述隔膜及所述负极片进行卷绕操作,以形成电芯;其中,在所述卷绕操作时还将电解液涂覆于所述电芯的中部的步骤包括:

4.根据权利要求3所述的锂离子电池注液工艺,其特征在于,将所述正极片、所述隔膜和所述负极片依次层叠设置的步骤之后,以及在通过所述卷针对所述正极片、所述隔膜及所述负极片进行前段卷绕操作的步骤之前,所述锂离子电池注液工艺还包括:将电解液涂覆于所述卷针上。

5.根据权利要求1所述的锂离子电池注液工艺,其特征在于,通过注液装置将电解液注入所述电芯,所述注液装置包括:

6.根据权利要求5所述的锂离子电池注液工艺,其特征在于,所述注液组件包括注液泵、储液杯以及升降驱动件,所述升降驱动件安装于所述收容组件的上侧,所述储液杯连接于所述升降驱动件的动力输出端,所述注液泵与所述储液杯相连通,所述注液泵用于将电解液注入所述储液杯内;所述注液管的输入端连接于所述储液杯的输出端。

7.根据权利要求6所述的锂离子电池注液工艺,其特征在于,将电解液注入所述电芯的步骤包括:

8.根据权利要求7所述的锂离子电池注液工艺,其特征在于,在通过所述负压泵对所述电芯及所述注液腔进行抽真空操作的步骤中,负压数值为-100kpa;及/或,

9.根据权利要求1所述的锂离子电池注液工艺,其特征在于,电解液的粘度≤10000cps;及/或,

10.一种大圆柱电池,其特征在于,通过权利要求1至9中任一项所述的锂离子电池注液工艺制备得到。

技术总结

本申请提供一种锂离子电池注液工艺以及大圆柱电池。上述的锂离子电池注液工艺包括:提供正极片、隔膜以及负极片;其中,正极片的表面形成有多个间隔设置的正极流道,各正极通道贯穿正极片的涂层,负极片的表面形成有多个间隔设置的负极流道,各负极通道贯穿负极片的涂层;将正极片、隔膜和负极片依次层叠设置;对正极片、隔膜及负极片进行卷绕操作,以形成电芯;其中,在卷绕操作时还将电解液涂覆于电芯的中部;将电解液注入电芯;对电芯进行静置操作。由于在对正极片、隔膜及负极片进行卷绕的同时,还将电解液涂覆于电芯的中部,使得电芯的中部在卷绕操作之后具有电解液,减少了后续浸润至电芯中部的电解液,使得电芯的静置时间更短。

技术研发人员:吴韬

受保护的技术使用者:深圳埃克森新能源科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!