一种微波组件中表贴器件的导电胶粘材料互联方法与流程

本发明涉及雷达电子部件制造,具体涉及一种微波组件中表贴器件的导电胶粘材料互联方法。

背景技术:

1、导电胶粘材料是裸芯片及元器件在微波多芯片组件中中机械固定和接地连接的最常用方法之一,其工艺相对简单、可操作性强、电热指标良好、便于多温度梯度的设置和实施,是元器件、微组装/微系统和天线系统生产关键基础材料之一,军事领域主要应用于收发组件(t/rmodule)、微波多芯片组件(microwavemulti-chipmodule)、微波器件和天线系统中。

2、为满足有源相控阵雷达天线的轻量化、高集成需求,微波组件主要采用mcm技术来实现,使用芯片主要包括小信号微波芯片、大信号微波芯片、多功能芯片和电源控制芯片等。其中,涉及gaas、gan、si基芯片,由于半导体材料的热膨胀系数(cte)与焊料、基板材料差异大,在后续热历史和使用过程温度变化时容易发生脆裂,必须使用具有一定柔韧性、同时具有良好导电性能和粘接性能的导电胶粘材料。因此传统微波组件的工艺流程一般为同时包含焊接和胶粘,其中焊接包括芯片与载体的共晶焊、表贴器件的回流焊,为实现焊料不能重熔、避免桥联短路的风险,一般使用具有不同熔点的焊料提供不同操作温度梯度;此外受半导体结温的工作性能限制和大功率器件散热可靠性要求,对低温焊料和高温焊料同时提出需求。因此,当前微波组件工艺流程具有工步复杂、周期长、温度梯度多、使用材料复杂、温度控制严格的特点。

3、导电胶膜由于电粒子直径小于导电胶和焊膏,更适合应用于窄间距的电路连接中;由于基体仍为有机树脂,具有良好的应力释放性和粘接性;同时具有良好的平面一致性,杜绝了导电胶和焊膏不可控制互联区域以及大面积接地的一致性的问题。但导电胶膜通常已200mm*200mm以上的大面积整片形式供货,导电胶膜难以加工成微小基板焊盘对应尺寸,进而无法适用于表面安装,同时加工出的导电胶膜难以像焊膏和导电胶通过丝网印刷或点涂的方式局部转移到基板对应基板焊盘位置,不同规格芯片需要不同类型导电胶粘材料难以在基板实时安装、传统导电胶膜固化需施加额外压力。

技术实现思路

1、本发明的目的在于提供一种微波组件中表贴器件的导电胶粘材料互联方法,有效解决采用焊料和导电胶带来的工艺流程复杂、加热次数繁多、芯片z轴互联一致性差等问题,为微波组件的高效率、高可靠集成制造提供解决方案。

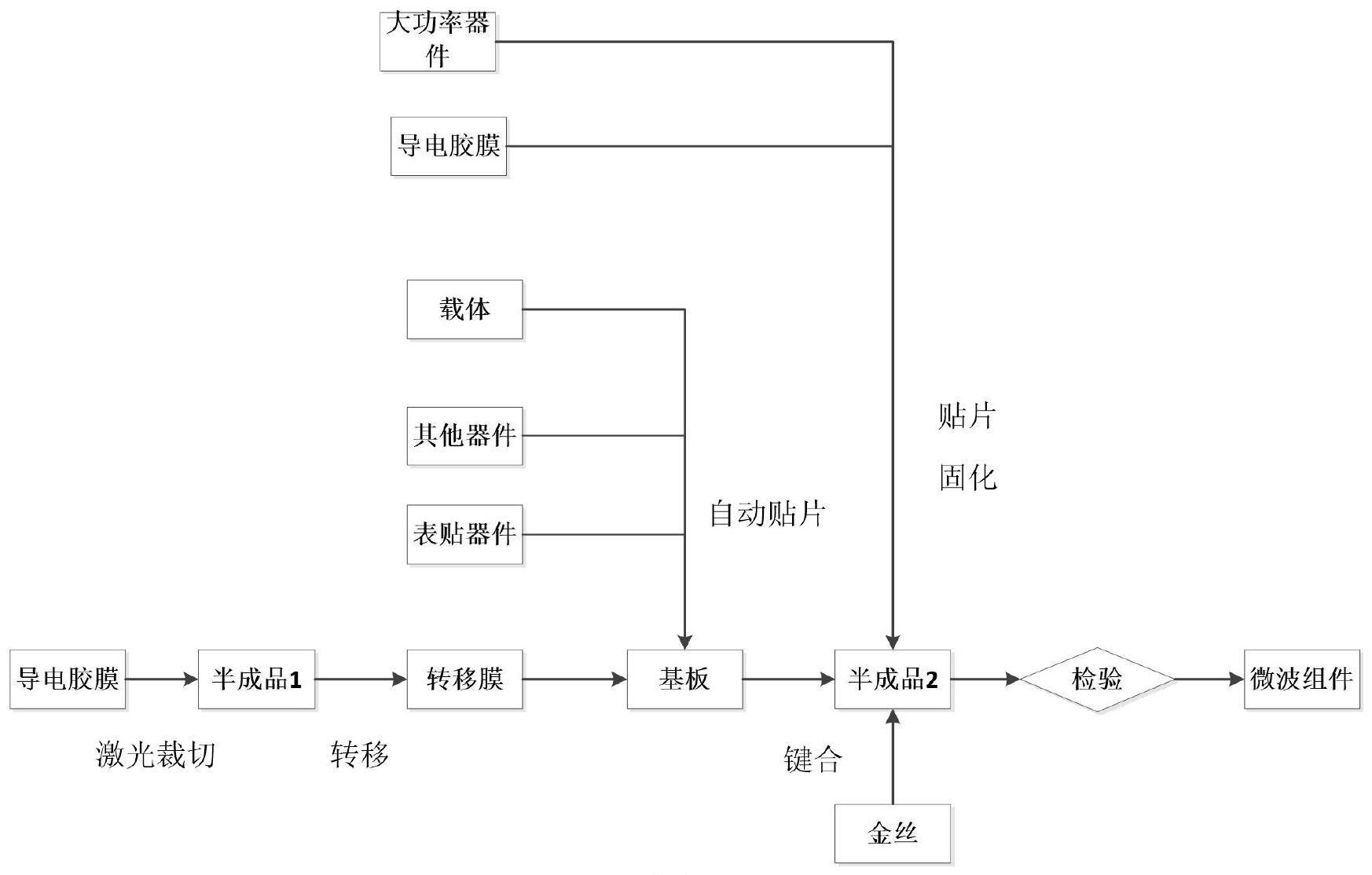

2、本发明是通过以下技术方案解决上述技术问题的,本发明包括以下步骤:

3、步骤一:在半固化的导电胶膜上裁切互联需要尺寸;

4、步骤二:将裁切好的导电胶膜转移至与微波组件的基板焊盘一致的转接膜上;

5、步骤三:将转移膜上的导电胶膜转移至基板焊盘,并与其贴合;

6、步骤四:通过贴片机将器件安装至对应的导电胶膜位置;

7、步骤五:通过烘箱完成导电胶膜的固化;

8、步骤六:完成芯片与基板的金丝键合。

9、优选的,所述导电胶膜为环氧树脂与银粉复合而成的混合物,为无压力固化型胶膜,导电胶膜厚度为0.1mm-0.15mm,导热系数≥14w(m·k);导电胶膜的半固化程度为20~50%。

10、优选的,在步骤一中,导电胶膜裁切时去掉顶层离型膜,在底部离型膜下垫硬质板材,导电胶膜下垫的硬质板材优选为铝合金板,且铝合金垫板厚度为1.5~3mm。

11、优选的,所述转移膜与导电胶膜均通过可在xyz三个轴向移动的真空吸嘴进行转移;所示真空吸嘴吸取时的负压为53.33±5kpa。

12、优选的,在步骤二中,将导电胶膜至转移膜时,需对转移膜对应位置进行加热,加热可通过热台、热风枪、感应焊线圈之一进行,转移膜上实际温度应控制为40~50℃,加热时间不超过1min。

13、优选的,在步骤三中,将转移膜放置在基板焊盘上时,需对基板焊盘进行加热;其中加热可通过热台或热风枪之一进行,基板焊盘的实际温度应控制为50~70℃,加热时间为0.5~3min。

14、优选的,在步骤四中,贴片时芯片z轴设置距离为导电胶膜平面下移0.015~0.03mm。

15、优选的,在步骤五中,贴片后的基板放置在真空烘箱内进行固化,固化时芯片上不施加额外压力,且固化温度为150~250℃,固化时间为30~60min;导电胶膜最终固化程度≥99.5%。

16、优选的,在步骤六中,在射频通路上采用金丝压焊,其余互连金丝采用金丝球焊,输入输出端并排键合两根及以上的金丝。

17、优选的,在步骤六中,芯片上的超声时间为30~100ms,超声功率为100~200mw,键合压力为15~30g。

18、与现有技术比较本发明的有益效果在于:

19、1、该互联方法通过导电胶粘材料替代了传统的焊料和导电胶,实现了微波组件内含裸芯片在内的表贴器件的一体化装配;可实现单一加热温度,与传统微波组件至少三种加热温度相比,元器件的受热时间降低60%以上;进一步的生产效率更高,极大缩短微波组件加工流程,单件加工时间缩短50%以上;

20、2、本发明中制备得到的微波组件可适用于x波段以下的频段使用,可实现输出峰值功率≥10w,发射功率一致性≤±1db,发射输入功率10~12dbm,接收增益带内平坦度±1db,噪声系数≤4.5db,电性能优异;

21、3、本发明中制备得到的微波组件,由于导电胶膜良好的粘接性和应力释放性,可满足85℃电老练72h和恒定加速度98000m/s2的环境试验要求,具有良好的可靠性和环境适应性,可满足车载、机载和弹载等高服役环境要求。

技术特征:

1.一种微波组件中表贴器件的导电胶粘材料互联方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种微波组件中表贴器件的导电胶粘材料互联方法,其特征在于,所述导电胶膜为环氧树脂与银粉复合而成的混合物,为无压力固化型胶膜,导电胶膜厚度为0.1mm-0.15mm,导热系数≥14w(m·k);导电胶膜的半固化程度为20~50%。

3.根据权利要求1所述的一种微波组件中表贴器件的导电胶粘材料互联方法,其特征在于,在步骤一中,导电胶膜裁切时去掉顶层离型膜,在底部离型膜下垫硬质板材,导电胶膜下垫的硬质板材优选为铝合金板,且铝合金垫板厚度为1.5~3mm。

4.根据权利要求1所述的一种微波组件中表贴器件的导电胶粘材料互联方法,其特征在于,所述转移膜与导电胶膜均通过可在xyz三个轴向移动的真空吸嘴进行转移;所示真空吸嘴吸取时的负压为53.33±5kpa。

5.根据权利要求1所述的一种微波组件中表贴器件的导电胶粘材料互联方法,其特征在于,在步骤二中,将导电胶膜至转移膜时,需对转移膜对应位置进行加热,加热可通过热台、热风枪、感应焊线圈之一进行,转移膜上实际温度应控制为40~50℃,加热时间不超过1min。

6.根据权利要求1所述的一种微波组件中表贴器件的导电胶粘材料互联方法,其特征在于,在步骤三中,将转移膜放置在基板焊盘上时,需对基板焊盘进行加热;其中加热可通过热台或热风枪之一进行,基板焊盘的实际温度应控制为50~70℃,加热时间为0.5~3min。

7.根据权利要求1所述的一种微波组件中表贴器件的导电胶粘材料互联方法,其特征在于,在步骤四中,贴片时芯片z轴设置距离为导电胶膜平面下移0.015~0.03mm。

8.根据权利要求1所述的一种微波组件中表贴器件的导电胶粘材料互联方法,其特征在于,在步骤五中,贴片后的基板放置在真空烘箱内进行固化,且固化温度为150~250℃,固化时间为30~60min;导电胶膜最终固化程度≥99.5%。

9.根据权利要求1所述的一种微波组件中表贴器件的导电胶粘材料互联方法,其特征在于,在步骤六中,在射频通路上采用金丝压焊,其余互连金丝采用金丝球焊,输入输出端并排键合两根及以上的金丝。

10.根据权利要求1所述的一种微波组件中表贴器件的导电胶粘材料互联方法,其特征在于,在步骤六中,芯片上的超声时间为30~100ms,超声功率为100~200mw,键合压力为15~30g。

技术总结

本发明公开一种微波组件中表贴器件的导电胶粘材料互联方法,涉及雷达电子部件制造技术领域,包括以下步骤:步骤一:在半固化的导电胶膜上裁切互联需要尺寸;步骤二:将裁切好的导电胶膜转移至与微波组件的基板焊盘一致的转接膜上;步骤三:将转移膜上的导电胶膜转移至基板焊盘,并与其贴合;步骤四:通过贴片机将器件安装至对应的导电胶膜位置;本发明该互联方法通过导电胶粘材料替代了传统的焊料和导电胶,实现了微波组件内含裸芯片在内的表贴器件的一体化装配;可实现单一加热温度,与传统微波组件至少三种加热温度相比,元器件的受热时间降低60%以上;进一步的生产效率更高,极大缩短微波组件加工流程,单件加工时间缩短50%以上。

技术研发人员:邹嘉佳,黄梦秋,李磊,王道畅,陈放,潘旷,张静,梁瑞丽

受保护的技术使用者:中国电子科技集团公司第三十八研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!