氮、硫配位的碳基铁单原子-硫正极材料及其制备方法

本发明属于锂硫二次电池,涉及氮、硫配位的碳基铁单原子-硫正极材料及其制备方法。

背景技术:

1、硫正极的理论比容量可达1672mah/g,li/s氧化还原电对的理论能量密度高达2600wh/kg,且硫具有资源丰富、价格低廉、环境友好及安全性高等优势。因此,锂硫电池被认为是极具发展前景的下一代高性能电池体系之一。然而,硫正极中严重的穿梭效应和缓慢的反应动力学显著影响着电池电化学性能,限制了其发展。因此,亟需设计且开发高吸附能、高催化活性的电极材料,以改善其穿梭效应及反应动力学,进而优化锂硫电池的容量和循环稳定性;

2、金属单原子催化剂因具有独特的电子结构、低金属含量、高催化活性等优势而备受青睐。金属单原子催化剂不仅可为多硫化锂提供强锚定位点,缓解其穿梭效应,且可有效地促进不同中间相的转化,提升硫正极的反应动力学。然而,目前应用于锂硫电池的金属单原子催化剂的配位框架主要为m-n4(一个金属原子m与4个氮原子配位),该类结构稳定性良好,但其对称结构在一定程度上限制了主-客体相互作用和催化性能;因此,进一步调控金属单原子的配位环境,以优化其催化活性和硫正极电化学行为迫在眉睫。

技术实现思路

1、本发明的目的是提供氮、硫配位的碳基铁单原子-硫正极材料,解决了硫正极中多硫化锂严重的穿梭效应和缓慢的反应动力学的问题。

2、本发明的另一个目的是提供氮、硫配位的碳基铁单原子-硫正极材料的制备方法。

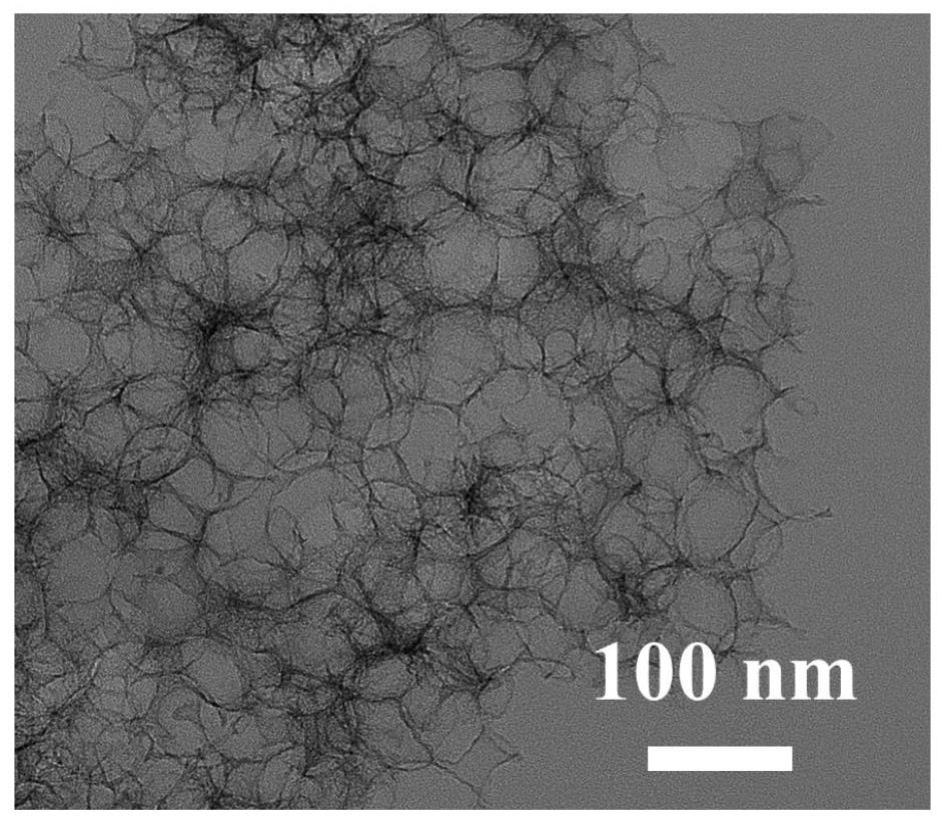

3、本发明所采用的第一个技术方案是,氮、硫配位的碳基铁单原子-硫正极材料,正极材料具体包括氮、硫配位的碳基铁单原子和单质硫。

4、本发明第一个技术方案的特点还在于:

5、其中氮、硫配位的碳基铁单原子为硫宿主,单质硫为活性物质,单质硫均匀分布在宿主内部。

6、本发明所采用的第二个技术方案是,氮、硫配位的碳基铁单原子-硫正极材料的制备方法,采用氮、硫配位的碳基铁单原子-硫正极材料,具体按以下步骤实施:

7、步骤1,称取碳、氮、硫、铁源和模板,分散于溶剂中,加热搅拌并缓慢干燥得到氮、硫配位的碳基铁单原子的前驱体粉末;

8、步骤2,将经步骤1得到的前驱体粉末通过高温热解制得含有模板和不稳定物质的氮、硫配位的碳基铁单原子;

9、步骤3,将步骤2得到的材料经过酸碱处理、干燥处理,得到氮、硫配位的碳基铁单原子;

10、步骤4,将步骤3得到的氮、硫配位的碳基铁单原子和单质硫通过液相法、电极涂覆法获得氮、硫配位的碳基铁单原子-硫正极材料。

11、本发明第二个技术方案的特点还在于:

12、其中步骤1中碳、氮、硫源为烯丙基硫脲;铁源为氯化铁、乙酰丙酮铁、硝酸铁中的一种;模板为二氧化硅;溶剂为去离子水;

13、其中烯丙基硫脲与二氧化硅模板的质量比为1:1,烯丙基硫脲与二氧化硅模板总质量与铁源质量比范围为400~40:1;

14、其中步骤1中搅拌温度为70~100℃,干燥温度为30~70℃;

15、其中步骤2中高温热解的具体过程为:将步骤1的前驱体粉末转移至管式炉中,在惰性气体的氛围下,以3~5℃/min的升温速率,加热到700~900℃并保持1~4h,随炉冷却降至室温;

16、其中步骤3中酸碱处理具体为:将步骤2获得含有模板和不稳定物质的氮、硫配位的碳基铁单原子材料置于热碱溶液中保持12~48h,温度为70~100℃,碱为氢氧化钠,浓度为2~4mol/l,除去二氧化硅模板,抽滤洗涤至溶液呈中性;然后将该样品分散于热盐酸溶液中保持12~48h,温度为70~100℃,浓度为2~6mol/l,除去材料中不稳定的金属物质,再次洗涤至溶液呈中性;

17、其中步骤3中干燥处理为真空干燥,温度为60~80℃,保温时间12~24h;

18、其中步骤4中液相法具体包括:将经步骤3得到的氮、硫配位的碳基铁单原子材料与单质硫按一定的质量比例分散到二硫化碳与n甲基吡咯烷酮混合溶液中,经过溶剂自发地挥发和后续加热干燥,温度为60~80℃,保温时间48~72h,得到氮、硫配位的碳基铁单原子-硫复合材料,然后将得到氮、硫配位的碳基铁单原子-硫复合材料与导电炭黑及聚偏氟乙烯按照一定比例,采用电极涂覆法获得氮、硫配位的碳基铁单原子-硫正极材料。

19、本发明的有益效果是:

20、本发明的氮、硫配位的碳基铁单原子-硫正极材料通过将活性物质硫与高吸附能、高催化活性的氮、硫配位的铁单原子复合,以高吸附能、高催化活性的氮、硫配位的铁单原子为宿主,其中氮、硫、铁原子提供了丰富的吸附位点,锚定了多硫化物,缓解了其穿梭效应,提高了活性物质的利用率。更为重要的是,硫原子的引入改变中心铁原子的周围环境,进一步提高了铁单原子催化剂的活性,优化了氮、硫配位的碳基铁单原子材料与硫物质间的相互作用,提升了锂硫电池硫正极的反应动力学;另外,本发明的方法为锂硫电池硫正极提供了一种具有新型的配位结构的铁单原子。

技术特征:

1.氮、硫配位的碳基铁单原子-硫正极材料,其特征在于,所述正极材料具体包括氮、硫配位的碳基铁单原子和单质硫。

2.根据权利要求1所述的氮、硫配位的碳基铁单原子-硫正极材料,其特征在于,所述氮、硫配位的碳基铁单原子为硫宿主,单质硫为活性物质,单质硫均匀分布在宿主内部。

3.氮、硫配位的碳基铁单原子-硫正极材料的制备方法,采用权利要求1~2任一所述的氮、硫配位的碳基铁单原子-硫正极材料,其特征在于,具体按以下步骤实施:

4.根据权利要求3所述的氮、硫配位的碳基铁单原子-硫正极材料的制备方法,其特征在于,所述步骤1中碳、氮、硫源为烯丙基硫脲;铁源为氯化铁、乙酰丙酮铁、硝酸铁中的一种;模板为二氧化硅;溶剂为去离子水。

5.根据权利要求4所述的氮、硫配位的碳基铁单原子-硫正极材料的制备方法,其特征在于,所述烯丙基硫脲与二氧化硅模板的质量比为1:1,烯丙基硫脲与二氧化硅模板总质量与铁源质量比范围为400~40:1。

6.根据权利要求3所述的氮、硫配位的碳基铁单原子-硫正极材料的制备方法,其特征在于,所述步骤1中搅拌温度为70~100℃,干燥温度为30~70℃。

7.根据权利要求3所述的氮、硫配位的碳基铁单原子-硫正极材料的制备方法,其特征在于,所述步骤2中高温热解的具体过程为:将步骤1的前驱体粉末转移至管式炉中,在惰性气体的氛围下,以3~5℃/min的升温速率,加热到700~900℃并保持1~4h,随炉冷却降至室温。

8.根据权利要求3所述的氮、硫配位的碳基铁单原子-硫正极材料的制备方法,其特征在于,所述步骤3中酸碱处理具体为:将步骤2获得含有模板和不稳定物质的氮、硫配位的碳基铁单原子材料置于热碱溶液中保持12~48h,温度为70~100℃,碱为氢氧化钠,浓度为2~4mol/l,除去二氧化硅模板,抽滤洗涤至溶液呈中性;然后将该样品分散于热盐酸溶液中保持12~48h,温度为70~100℃,浓度为2~6mol/l,除去材料中不稳定的金属物质,再次洗涤至溶液呈中性。

9.根据权利要求3所述的氮、硫配位的碳基铁单原子-硫正极材料的制备方法,其特征在于,所述步骤3中干燥处理为真空干燥,温度为60~80℃,保温时间12~24h。

10.根据权利要求3所述的氮、硫配位的碳基铁单原子-硫正极材料的制备方法,其特征在于,所述步骤4中液相法具体包括:将经步骤3得到的氮、硫配位的碳基铁单原子材料与单质硫按一定的质量比例分散到二硫化碳与n甲基吡咯烷酮混合溶液中,经过溶剂自发地挥发和后续加热干燥,温度为60~80℃,保温时间48~72h,得到氮、硫配位的碳基铁单原子-硫复合材料,然后将得到氮、硫配位的碳基铁单原子-硫复合材料与导电炭黑及聚偏氟乙烯按照一定比例,采用电极涂覆法获得氮、硫配位的碳基铁单原子-硫正极材料。

技术总结

本发明公开氮、硫配位的碳基铁单原子‑硫正极材料,通过包覆‑热解‑刻蚀技术获得氮、硫配位的碳基铁单原子材料,结合液相法、涂覆法获得氮、硫配位的碳基铁单原子‑硫正极材料;以高吸附能、高催化活性的氮、硫配位的铁单原子为宿主,其氮、硫、铁原子提供了丰富的吸附位点,锚定了多硫化物,缓解了其穿梭效应,提高了活性物质的利用率;硫原子的引入改变中心铁原子的周围环境,进一步提高了铁单原子催化剂的活性,优化了氮、硫配位的碳基铁单原子材料与硫物质间的相互作用,提升了锂硫电池硫正极的反应动力学,本发明还公开了该材料的制备方法,该方法为锂硫电池硫正极提供了一种具有新型的配位结构的铁单原子。

技术研发人员:李喜飞,曹贵强,段瑞贤,王晶晶

受保护的技术使用者:西安理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!